Обкочують зовнішні й розкочують внутрішні поверхні

кульками або роликами, притиснутими до оброблюваної поверхні силою Р (рис.7.1.3). Порівняно з роликами кульки вимагають меншої сили Р, але продуктивність обробки кульками нижча. Метод обкочування й розкочування нерідко замінює менш продуктивне шліфування. Для повної обробки поверхні інструмент виконує один або кілька поздовжніх ходів. Найстабільніші результати отримують з використанням підпружинених інструментів.

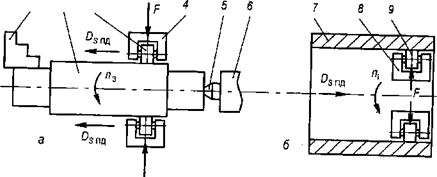

Рис. 7.1.3. Схеми обкочування (а) і розкочування (б) циліндричних поверхонь:

1 — кулачок патрона; 2,7 — заготовка; 3,0 — ролик; 4,8 — вилка; 5 — центр;

6 — задня бабка; п, — частота обертання інструмента; п., — частота обертання

заготовки; Д, пц — рух поздовжньої подачі; Р — сила

Якщо обкочують зовнішню поверхню, заготовка 2 (рис. 7.1.3, а), затиснута кулачками 1 патрона і підтримана центром 5 задньої бабки 6, отримує від шпинделя токарного верстата обертальний рух п3, а ролики 3 разом з вилками 4 — рух поздовжньої подачі Ds пд вздовж оброблюваної поверхні. Щоб зменшити тертя, в зону контакту інструмента й заготовки подають змащувальну рідину (оливу). Окрім вирівнювання мікрорельєфу, відбувається підвищення поверхневої твердості на 40...50% і втомної міцності. Основними параметрами режиму обробки є тиск інструмента на контактну поверхню заготовки, швидкість обкочування, подача й кількість переходів інструмента вздовж оброблюваної поверхні.

Обкочують штоки гідроциліндрів, гладкі валки станів холодного вальцювання і багато інших деталей у вигляді тіл обертання. Пристрій, в якому змонтовані ролики (або кульки), встановлюють на супорті токарного верстата.

Розкочують внутрішню поверхню (рис. 7.1.3, б) за допомогою пристрою, в якому змонтовані вилки 5 з роликами 9 на оправці, один кінець якої може бути закріплений в кулачках патрона токарного верстата, а другий — в обертальному центрі задньої бабки. Заготовка 7 встановлюється і затискається в іншому пристрої, закріпленому на супорті. Вона отримує рух поздовжньої подачі Dsпд, пристрій з роликами — обертальний рух із частотою n1.

У випадку обробки металів з підвищеною твердістю застосовують алмазне вигладжування. Під час цього алмазний інструмент, що складається з алмазу, закріпленого в держаку, згладжує мікронерівності оброблюваної поверхні. Форма робочої поверхні алмазу напівсферична. Перевагу віддають інструментові з підпружиненою робочою частиною. Обробка відбувається під час обертання заготовки з частотою n3 й подачі інструмента Ds. Коефіцієнт тертя ковзання алмазу по оброблюваній поверхні невеликий. Завдяки малій поверхні контакту інструмента й заготовки сила F незначна (F = 50…300 Н). Тому алмазним вигладжуванням можна обробляти заготовки невисокої жорсткості. Кількість переходів не перевищує двох.