ДЕТАЛЕЙ З ПОЛІМЕРНИХ МАТЕРІАЛІВ У В’ЯЗКОРІДКОМУ СТАНІ

У в’язкорідкому стані формують деталі способом гарячого пресування, литтям під тиском, екструзією тощо.

Гарячим пресуванням виготовляють деталі переважно з реактопластів, зв’язувальна речовина яких під дією теплоти переходить у в’язкорідкий стан, а під кінець технологічного циклу твердне, утворюючи просторову структуру. Охолодження деталі відбувається поза прес-формою.

Прес-форма (рис. 8.3) є штамповим інструментом, що складається з двох головних частин — матриці 1, закріпленої на столі гідравлічного преса, і пуансона З, закріпленого на повзуні. У порожнину розкритої прес-форми (рис.8.3, а) насипають задану дозу полімерної суміші 2 у вигляді порошку, гранул або таблеток. Щоб скоротити тривалість технологічного циклу, полімерну суміш перед завантаженням у прес-форму нагрівають до температури 80…150 °С. Тиск 15…80 Мпа на полімерну суміш

| Рис. 8.3. Схема гарячого пресування: 1 — матриця; 2 — полімерна суміш; 3 — пуансон; 4 — деталь; 5 — виштовхувач |

створює пуансон, опускаючись у нижнє положення (рис.8.3, б). Під час тверднення під тиском полімерна суміш виділяє гази. Для їх виходу необхідно на 2…З с розкрити прес-форму, піднявши пуансон, а потім знову опустити його. Після затверднення зв’язувальної речовини пуансон відходить у верхнє положення (рис. 8.3, є), деталь 4 із матриці виймає виштовхувач 5. Робоча температура в прес-формі створюється електронагрів-ними елементами і підтримується в межах від 140 до 160 °С автоматично.

Прес-форми виготовляють з інструментальних сталей, їх формоутворювальні поверхні полірують і хромують, щоб забезпечити високу якість отримуваних деталей.

Основні параметри технологічного процесу — час витримки, тиск і температуру в робочій порожнині прес-форми — вибирають залежно від виду полімерного матеріалу.

Гарячим пресуванням виробляють деталі середньої складності з феноло- і амінопластів, зокрема корпуси телевізорів, радіоприймачів, телефонів.

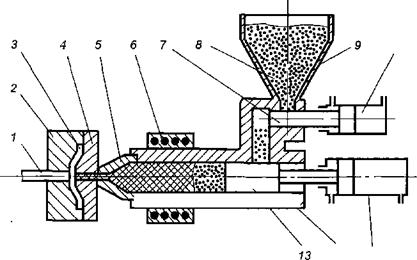

Литтям під тиском виготовляють деталі складної конфігурації з термо- і рідше з реактопластів, які перебуваючи у в’яз-корідкому стані, заповнюють робочу порожнину прес-форми і тверднуть там під тиском. Полімерну суміш 8 (рис. 8.4) у вигляді гранул або порошку подають із бункера 9 плунжером 7 дозатора і привідним циліндром 10 в робочий циліндр 12, оснащений електонагрівачем 6. Під час руху плунжера 13 вліво за допомогою циліндра 11 доза суміші потрапляє в нагрівну зону робочого циліндра, де переходить у в’язкорідкий стан. Водночас уже розплавлена суміш подається в порожнину прес-форми крізь сопло 5, Протягом короткої витримки зв’язувальна речовина суміші твердне завдяки охолодженню прес-форми водою. Тоді рухома половина 2 прес-форми відходить вліво, деталь З викидається виштовхувачем 1, після чого прес-форма закривається. Відтак плунжери 13 і 7 пересуваються вправо і технологічний цикл повторюється.

Завдяки нагріванню полімерної суміші до температур 150…300 °С і значному тиску добре заповнюється порожнина прес-форми й тому формуються деталі з високою якістю поверхні та точними розмірами.

Рис. 8.4 - Схема лиття під тиском:

1 — виштовхувач; 2 — рухома половина прес-форми; 3 — деталь;

4 — нерухома половина прес-форми; 5 — сопло; 6 — електронагрівач;

7, 13 — плунжер; 8 — полімерна суміш; 9 — бункер; 10, 11 — привідний циліндр;

12 — робочий циліндр

Екструзія — це поширений й високопродуктивний спосіб витискання полімерного матеріалу (переважно термопласту) у в’язкорідкому стані крізь отвір, що відповідає поперечному перерізові виробу.

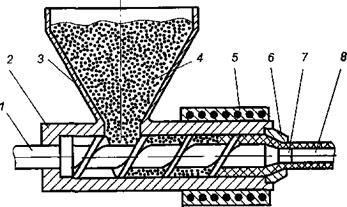

Полімерний матеріал 4 (рис. 8.5) у вигляді гранул або порошку завантажують у бункер 3 шнекової машини неперервної дії — екструдера. Бункер сполучений з порожниною робочого циліндра 2, в якому обертається шнек 1. Шнек пересуває полімерний матеріал уздовж осі циліндра, перемішує його й ущільнює. Завдяки теплоті, що передається від електронагрівача 5 і теплоті, що виникає внаслідок тертя, полімер переходить у в’язкорідкий стан і витискається назовні крізь калібрувальний отвір головки 6. Оправка 7 формує отвір виробу 8. Далі виріб охолоджують у водяній ванні й ріжуть на заготовки заданої довжини або змотують у бухти. Щоб змінити профіль виробу, необхідно замінити головку і оправку. Екструзією виробляють фасонні

Рис. 8.5 - Схема екструзії:

1 - шнек; 2 — робочий циліндр; 3 — бункер; 4 — полімерний матеріал5 — електронагрівач; 6 — головка; 7 — оправка; 8 — виріб

прутки з однаковою формою поперечного перерізу по всій довжині, а також труби, листи; наносять ізоляцію на електропровідний дріт.