У ВИСОКОЕЛАСТИЧНОМУ СТАНІ

У високоеластичному стані виготовляють деталі з листових термопластів головно способом штампування.

Штампування — це спосіб виготовлення тиском деталей об’ємної конфігурації з листових термопластів, доведених нагріванням до високоеластичного стану й охолоджених у штампі до температури, нижчої за температуру склування. Розрізняють звичайне, пневматичне й вакуумне штампування.

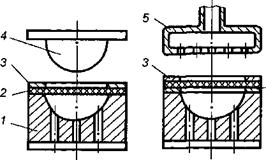

Під час звичайного штампування заготовка отримує задану форму й розміри в штампі за допомогою матриці та пуансона. Процес виконують у такій послідовності. Кільцем 3 (рис. 8.6) затискають краї заготовки 2 на плоскій поверхні матриці

Рис. 8.6. Схеми звичайного (а), пневматичного (б)

і вакуумного (є) штампування:

1 — матриця; 2 — заготовка; 3 — притискне кільце; 4 — пуансон; 5 — колектор; 6 — опорне кільце; 7,8 — канал

Закріплену заготовку нагрівають радіаційним нагрівачем, після чого її деформують, опускаючи пуансон 4. Зазор між пуансоном і матрицею дорівнює товщині стінки деталі. В матриці є отвори для виходу повітря під час опускання пуансона. Охолодження листа під тиском пуансона триває доти, поки термопласт не перейде у твердий стан. Перед вийманням штамповки з матриці пуансон і кільце піднімають угору. Штампують на гідравлічних або механічних пресах.

Пневматичне штампування відбувається під тиском повітря, яке притискає нагріту заготовку до робочої поверхні матриці. Листову заготовку закріплюють на краях матриці за допомогою опорного 6 (рис. 8.6, 6) і притискного 3 кілець з гумовими прокладками. Після чого підводять нагрівач. Нагрівши заготовку, відводять нагрівач, а відтак опускають колектор 5, звідки подається підігріте повітря під тиском 1,0…2,5 Мпа, внаслідок чого заготовка отримує задану форму та розміри. Після охолодження термопласту в штампі стиснуте повітря випускають в атмосферу і відводять колектор в початкове положення.

У масовому виробництві для пневматичного штампування використовують багатопозиційні роторні машини, де на кожній позиції відбувається частина технологічного циклу (наприклад,

у першій позиції — зняття штамповки и закріплення заготовки; у другій позиції — нагрівання заготовки; в третій позиції — штампування й охолодження).

Різновидом пневматичного штампування є виготовлення порожнистих виробів (фляг, каністр, баків і ін.) з трубчастих заготовок у спеціальних штампах.

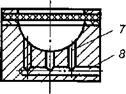

Вакуумне штампування відбувається в матриці (або на пуансоні) під дією атмосферного тиску. Щільність між заготовкою та робочою порожниною матриці забезпечується опорним й притискним кільцями та прокладкою. Повітря з порожнини матриці відсмоктується насосом через канали 7 і 8 (рис. 8.6, в), створюючи вакуум. Вакуумне штампування застосовують, коли для формування штамповки достатній тиск, що дорівнює різниці між атмосферним тиском і тиском в порожнині матриці. Під цим тиском нагріта до необхідної температури заготовка прилягає до поверхні матриці. Щоб зафіксувати отриману конфігурацію, штамповку охолоджують.

Недоліками штампування є значні відходи термопласту, різнотовщинність штамповки й невисока продуктивність процесу.