ЗВАРЮВАННЯ ПОЛІМЕРНИХ МАТЕРІАЛІВ

Зварюванням отримують нерознімні з’єднання деталей з термопластів, нагріваючи їх в місцях з’єднання до в’язкорідкого стану й охолоджуючи під незначним тиском. Температура, тривалість нагрівання й тиск стимулюють дифузію макромолекул в пограничних шарах й забезпечують надійне з’єднання деталей, виготовлених з поліетилену, полістиролу, полівінілхлориду, поліаміду, поліметилакрилату й інших термопластів.

Розрізняють такі способи зварювання полімерних матеріалів:

— нагрітим газом,

— нагрітим металевим інструментом,

— тертям,

— струмом високої частоти,

— ультразвукове зварювання,

зварювання інфрачервоними променями тощо.

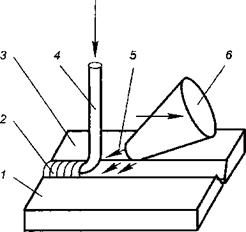

Рис. 8.7. Схема зварювання нагрітим газом:

1,3 — зварювальний лист; 2 — зварний шов; 4 — присадний прутик;

5 — нагрітий газ; 6 — сопло

Під час зварювання нагрітий газ як теплоносій доводить в зоні з’єднання до в’язкорідкого стану матеріал деталей і присадний прутик. Теплоносієм найчастіше є повітря, нагріте до температури 250…380 °С, а в разі небезпеки оксидації полімера — азот або аргон. Струмінь нагрітого газу 5 (рис. 8.7) подають в зону зварювання крізь сопло 6. Джерелом теплоти є електрона-грівач опору або природний газ. Присадний прутик 4 втискають з деяким зусиллям у зазор між зварювальними листами 1 і З, щоб утворити зварний шов 2. Сопло і присадний прутик вручну переміщають в напрямку шва.

Якщо зварюють без присадного матеріалу, то деталі складають внакладку, по яких вслід за соплом прокочують ролик.

Нагрітий металевий інструмент у вигляді пластини 2 (рис. 8.8) передає теплоту контактним поверхням заготовок 1, З, які необхідно зварити. Інструмент нагрівається електричним струмом. Після розігріву контактних поверхонь інструмент виймають, а нагріті поверхні заготовок остаточно зближують під дією сил Р. Окрім пластинчастих, використовують також стрічкові, дротяні, клиноподібні роликові та інші інструменти.

Нагрітими металевими інструментами зварюють труби, листи, плівки, точно підтримуючи задану температуру нагрівання полімерного матеріалу й створюючи необхідний тиск.

Зварювання тертям ґрунтується на нагріванні контактних поверхонь з’єднуваних заготовок 1, З (рис.8.9) теплотою, що утворюється від перетворення роботи тертя у теплоту. Найчастіше тертя зумовлене обертальним рухом в поєднанні з тиском, створюваним силами Р, рідше — коливним рухом. Прилеглі до поверхні тертя зони швидко нагріваються з огляду на низьку теплопровідність полімерних матеріалів. Зварювання заготовок з формою тіл обертання провадять на спеціальних установках, рідше — на токарних верстатах. Процес характеризується значною продуктивністю, низькими енергозатратами й високою якістю зварювання однорідних і різнорідних полімерних матеріалів.

Зварювання струмом високої частоти характеризується перетворенням електричної енергії у теплову безпосередньо всередині зварювального матеріалу — діелектрика. Під дією змінного електричного поля відбувається зміна поляризації елементарних частинок в зоні зварювання з частотою підведення струму. Ці частинки зазнають коливань, внаслідок чого виникає тертя. Частота струму становить 13…80 МГц.

Рис. 8.10. Схема зварювання струмом високої частоти —

пресове (а) і неперервне (б): 1,4 — електрод; 2, 3 — лист; 5, 6 — металевий ролик; F — сила

Розрізняють пресове та неперервне зварювання струмом високої частоти.

Пресове зварювання (рис. 8.10, а) забезпечує отримання контактних швів у вигляді кола, трикутника, квадрата тощо, тобто шов є відтворенням конфігурації робочої поверхні електродів 1 і 4, між якими затиснуті листи 2 і 3.

Неперервне зварювання (рис. 8.10, б) полягає в тому, що листи, складені внакладку, пропускають між обертальними металевими роликами 5 І 6, внаслідок чого утворюється шов.

Струмом високої частоти зварюють заготовки завтовшки до 5 мм. В них контактні поверхні не перегріваються, а міцність шва дорівнює міцності зварюваного матеріалу. Процес високопродуктивний, особливо, якщо зварюють роликовими електродами,

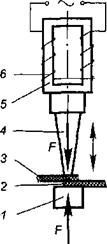

Ультразвукове зварювання ґрунтується на перетворенні енергії механічних коливань ультразвукової частоти у теплоту, необхідну для нагрівання зони контакту з’єднуваних деталей до в’язкорідкого стану. Коливання ультразвукової частоти виникають у вібраторі 5 (рис. 8.11), посилюються хвилеводом 4 і пере даються на заготовки 2 і 3, затиснуті силами Г між хвилеводом і опорою 1. До обмотки 6 підведений струм високої частоти (понад 20 кГц). Заготовки нагріваються лише в зоні контактних поверхонь, що виключає перегрів. Ультразвуковому зварюванню властива висока продуктивність і можливість з’єднання у важкодоступних місцях.

Рис. 8.11. Схема ультразвукового зварювання:

1 — опора; 2,3 — заготовка; 4 — хвилевід; 5 — вібратор; 6 — обмотка; F — сила

Зварювання інфрачервоними променями, здатними проникати в глибину більшості полімерних матеріалів й нагрівати контактні поверхні до необхідної температури. Джерелами інфрачервоних променів є кварцові лампи, ніхромові спіралі, селенові або вугільні стрижні. Цим способом найчастіше зварюють плівки на чорній або відбивній підкладці.