Експлуатаційні (спеціальні) властивості

Ці властивості, залежно від умов роботи, визначають спеціальними випробуваннями. Однією з найважливіших експлуатаційних властивостей є зносостійкість.

Зносостійкість — властивість металу чинити опір зносу, тобто поступовому зменшенню розмірів і зміні форми тіла внаслідок руйнування поверхневого шару виробу при терті.

Випробування металів на зношування проводять у лабораторних і експлуатаційних умовах шляхом вимірювання розмірів, зважування зразків та іншими методами.

До експлуатаційних властивостей також належать холодностійкість, жароміцність, антифрикційність, поведінка металів при підвищених і знижених температурах і тиску. Крім того, ці властивості, рівень яких недостатній у звичайних сплавах. Але вони їх набувають, коли в сплави при виплавці вводять спеціальні домішки. Наприклад, сплави з високим активним опором, немагнітні сплави, сплави з особливими магнітними властивостями, з постійним коефіцієнтом розширення.

Макроструктурний аналіз. Передбачає вивчення макроструктури металу, тобто будови металу, яку можна спостерігати без збільшення або при невеликому збільшенні за допомогою лупи (від 2 до 30 разів). Дозволяє встановити розміри та форму кристалів, знаходити дефекти литва та термообробки (раковини, шлакові включення, тріщини тощо). Макроструктуру досліджують безпосередньо на поверхні деталі, у зламі або на спеціальному зразку (темплеті) після шліфування і травлення відповідним розчином. Потравлювач по-різному розчиняє різні структурні складові та розтравлює дефекти, що й видно на поверхні темплету.

Мікроскопічний аналіз. Застосовують для вивчення будови металу при збільшенні від 50 до 2000 разів з допомогою спеціального металографічного мікроскопа. Вперше для дослідження структури його застосував П. П, Аносов.

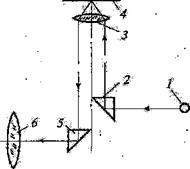

| Рис. 1 - Оптична схема металографічного мікроскопа |

Мікроскопічний аналіз слугує для визначення форми та розмірів кристалічних зерен, з яких складається сплав; для знаходження змін внутрішньої будови металу під впливом різних обробок (термічної та хіміко-термічної), а також після зовнішньої механічної дії на сплав; для визначення хімічного складу деяких структурних складових; для виявлення мікротріщин та неметалевих включень. Мікроструктурні дослідження мають велике значення, оскільки механічні властивості металу певною мірою залежать від структури. Для дослідження мікрошліфів застосовують оптичні металомікроскопи. Оптична схема металографічного мікроскопа зображена на рис. 1. Промені від освітлювача 1, що заломлюються призмою 2, проходять через об'єктив 3, відбиваються від мікрошліфа 4, знову проходять через об'єктив 3, далі через призму 5 окуляр 6. Збільшення мікроскопа дорівнює добутку збільшень об’єктиву і окуляра.

Електронна мікроскопія. Дослідження структури металів та сплавів з допомогою електронного мікроскопа називають електронною мікроскопією. В електронному мікроскопі джерело світла замінено джерелом електронів, які виходять з електронної гармати, а скляні лінзи замінені електромагнітними лінзами. Електронна гармата представляє собою вольфрамову спіраль, нагріту до високої температури (катод). За анод править пластинка з отвором посередині. Між спіраллю й анодом, що знаходяться на невеликій відстані, створюється потужне електричне поле, необхідне для прискорення руху електронів. Прискорені електрони проходять крізь отвір анода і прямують до об'єкта. Залежно від методу дослідження існує кілька конструкцій електронних мікроскопів:

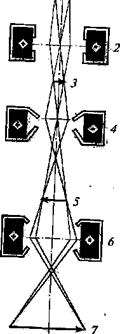

| Рис.2 – Принципова схема електронного мікроскопу |

—просвітлювальні, в яких потік електронів проходить через об'єкт; зображення є наслідком різного розсіювання електронів на об'єкті;

—відбивальні, коли зображення утворюється відбитими від поверхні об'єкта електронами;

—емісійні, в яких зображення утворюється від поверхні, що світиться під дією електронів;

—растрові, де зображення утворюється за рахунок емісії електронів, що випромінюються з поверхні, на яку падає і безперервно переміщується потік первинних електронів.

Найпоширеніші просвітлювальні електронні мікроскопи, в яких об'єкт досліджують в електронних променях. З огляду на це предмет дослідження має бути дуже тонким. При дослідженні звичайних мікрошліфів на електронному мікроскопі застосовують переважно метод реплік (оксидних, лакових, кварцових, вугільних), що відтворюють рельєф поверхні мікрошліфа і пропускають електронні промені. Через різні ділянки об'єкта проходить різна кількість електронів (менша від грубих і щільних ділянок і більша від тонких і нещільних). Це спричиняє контрастність зображення, тобто відображення будови предмета, що досліджується. Просвітлювальні електронні мікроскопи дають збільшення в 400 тисяч разів.

Принцип дії електронного мікроскопа показаний на рис. 2. Електрони, що вилітають з великою швидкістю з гармати 1, проходять крізь отвір анода і прямують до конденсорної лінзи 2, що збирає їх у пучок на об'єкті дослідження 3. Далі об'єктивна лінза 4, змінюючи напрям потоку електронів, що розсіюються окремими елементами об'єкта, дає першу ступінь збільшення 5 (проміжне зображення). Остаточне збільшення 7 отримують після проходження електронних променів через проекційну лінзу 6. Воно дорівнює добутку збільшень об'єктивної та проекційної лінз.

Метод радіоактивних ізотопів. Ізотопами називають атоми з тотожними хімічними властивостями, але різного атомною масою. Метод радіоактивних ізотопів полягає у тому, що атоми введених у метал радіоактивних ізотопів зазнають радіоактивного перетворення, яке супроводжується радіоактивним випромінюванням і яке легко виявити. Атоми радіоактивних ізотопів виділяються з безлічі атомів, тобто вони наче мічені, тому даний метод ще називають методом мічених атомів. Метод дає змогу контролювати процеси, що відбуваються в металах при їх виготовленні та обробці, наприклад розподіл атомів під час кристалізації металу.

Для вивчення процесу розміщення елементів у сплав вводять радіоактивний ізотоп елемента, розподіл якого у сплаві й досліджують. З готового сплаву виготовляють мікрошліф і приводять Його у контакт з емульсією фотопластинки (фотоплівки). Випромінювання ізотопу діє на фотопластинку, як і світло, Так отримують мікрорадіограму, яку розглядають під мікроскопом.

Рентгеноструктурний аналіз і рентгенівська дефектоскопія. Рентгеноструктурний аналіз застосовують для дослідження внутрішньої будови кристалів, їх орієнтування і визначення внутрішніх напружень (викривлення решітки). Рентгенівські промені — це електромагнітні хвилі дуже малої довжини (від 0,02—0,2 нм). Порівняно з довжиною світлових хвиль рентгенівські хвилі у 10 тисяч разів коротші,

Рентгенівський аналіз побудований на відбиванні рентгенівських променів від атомів кристалічної решітки і на інтерференції рентгенівських променів, тобто здатності їх підсилювати, послаблювати або взагалі гасити один одного. Для дослідження монокристалів використовують рентгенівські трубки, які дають пучок променів з різними довжинами хвиль, так зване біле рентгенівське випромінювання. Полікристалічні метали і сплави досліджують у променях з певною довжиною хвилі — монохроматичних променях. Тому аноди електронних трубок виготовляють з хрому, заліза, міді, молібдену або кобальту.

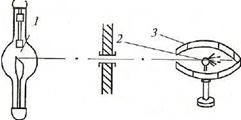

Одним із методів рентгеноструктурного аналізу полі кристалічних металів та сплавів є метод по-роіцків (рис. 3). При цьому рентгенівські промені із трубки 1 спрямовують на мілкий порошок (розміром до 1 мм) металу, який знаходиться у тонкій (діаметром 1 мм) целулоїдній трубці 2. Відбиті від порошку рентгенівські промені фіксують на фоточутливу плівку 3. Отримують рентгенограму, яку потім розшифровують. Рентгенівські

промені можуть тією чи іншою мірою проникати через будь-яке тіло, хоча інтенсивність їх проникнення буде різною, оскільки частково поглинаються і розсіюються самим тілом. На цій властивості й базується метод контролю деталей просвічуванням, тобто рентгенівська дефектоскопія (рис. 6). Сучасною потужною рентгенівською апаратурою можна просвічувати зразки сталі товщиною до 300 мм, зразки алюмінію — до 600 мм.

| Рис. 3 - Принцип рентгеноструктурного аналізу методом порошків: 1 — рентгенівська трубка; 2 — зразок; 3 — рентгенівська плівка |

| Рис. 4 - Отримання проекції виробу на фотоплівці при просвічуванні (схема) |