рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Вид работы: Лекции

- /

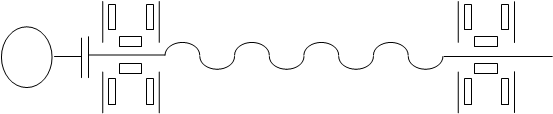

- Приводной элемент ШУ расположен между опорами

Реферат Курсовая Конспект

Приводной элемент ШУ расположен между опорами

Приводной элемент ШУ расположен между опорами - Лекция, раздел Образование, В ТЗ содержаться в явной или не явной форме необходимые и достаточные данные для всех возможных решений Основной принцип; ...

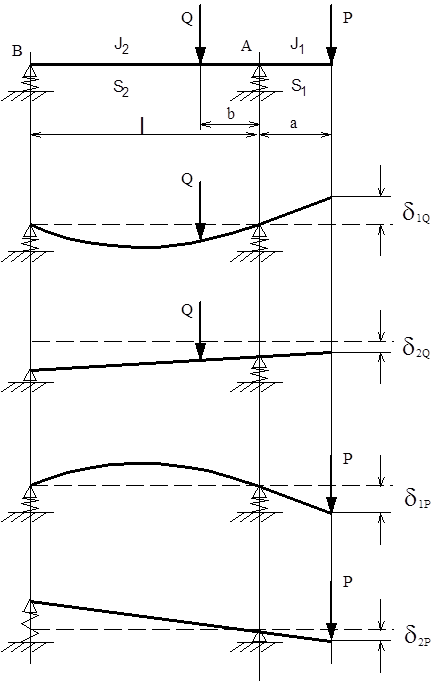

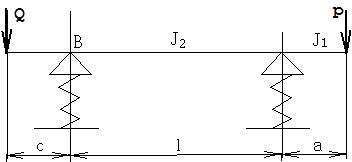

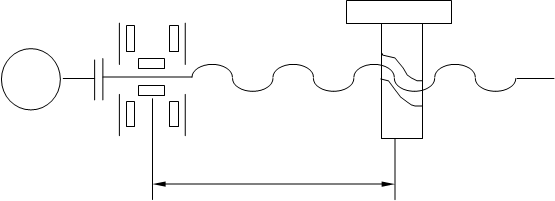

Эта схема типична для токарных, фрезерных станков и для многоцелевых станков с ЧПУ.

Радиальное упругое перемещение шпинделя в расчетной точке слагается из следующих перемещений:

d1Q– тела шпинделя от силы Q в ПЭ;

d2Q – деформация опор от силы Q;

d1Р – тела шпинделя от силы резания P;

d2Р – деформация опор от силы Р.

l – межопорное расстояние; а –вылет шпинделя (консоль); в –расстояние от передней опоры до сечения ПЭ; J1–среднее значение осевого момента инерции консоли; J2 –среднее значение осевого момента инерции в МОР; S1 и S2 – площади поперечных сечений; Е–модуль Юнга материала шпинделя;

G=E/[2(1+m)]

модуль сдвига; ja и jb– радиальная жесткость передней и задней опор; Є– коэффициент защемления в передней опоре.

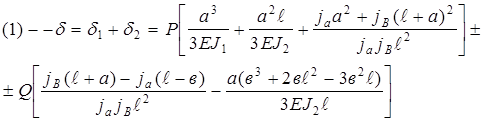

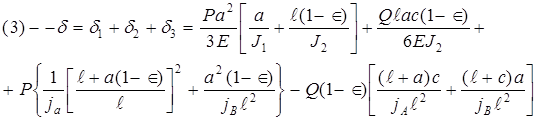

Упругое перемещение переднего конца шпинделя, слагающееся из всех названных выше перемещений, но без учёта защемляющего момента:

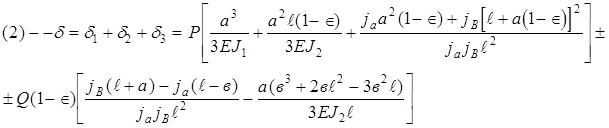

С учётом действия защемляющего момента в передней опоре перемещение переднего конца шпинделя:

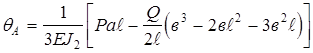

Угол поворота (рад) в передней опоре:

В зависимостях (1) и (2) и в последующих под P и Q понимают составляющие сил, приведённые к одной плоскости.

Перед Q принимают знак (+), если силы P и Q направлены в одну сторону, и знак (–), если они направлены противоположно.

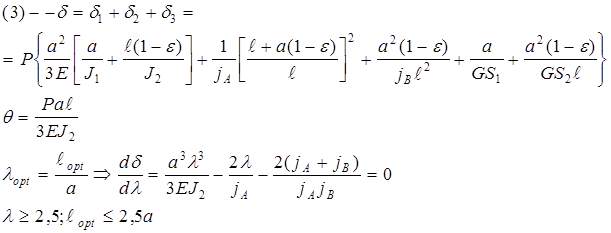

Введя в зависимости (1) и (2) безразмерное отношение l=l/a, характеризующая относительную длину межопорной части шпинделя, из уравнения dd/dl=0 находят lopt –оптимальное по условию жёсткости® и соответствует lopt.

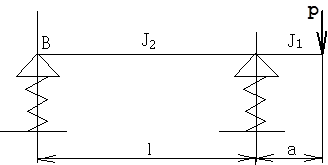

Схема . приводной элемент расположен на задней консоли на расстоянии С от задней опоры. Этот случай,– для внутришлифовальных станков и отделочно расточных головок.

Перемещение переднего конца шпинделя с учётом защемляющего момента в опоре шпиндельного узла:

P Q эквивалентно  P¯ Q ® перед Q противоположный знак.

P¯ Q ® перед Q противоположный знак.

При e=0; d=d1+d2.

Схема ®. Шпиндель не нагружен силами от привода. (Например, мотор– шпиндели)®в прецизионных станках.

Расчеты базовых деталей на жесткость. Несущая система и базовые детали.

Несущей системой называется совокупность деталей и узлов МРС, обеспечивающих правильное расположение инструмента и обрабатываемой детали,– шпиндельный узел и базовые детали (узлы): станина (направляющие), стойки, корпуса коробки скоростей и подач, задние бабки, суппорты, планшайбы, столы, которые воспринимают силы резания при обработке.

Жесткость МРС связана с его компоновкой. Применяют жесткие замкнутые конструкции (предпочтительно – симметричные).

Для снижения величины деформаций применяют материалы с высоким модулем Е.

Для базовых деталей средних размеров и несложной формы рекомендуется–серый чугун СЧ 21–40 (HB 200...220).

Для тяжелонагруженных станин: марки СЧ 28–48 или СЧ 38–40.

Для специальных станков целесообразно корпусные детали выполнять сварными из низкоуглеродистой листовой стали (Ст3 и Ст4, dст=8...12 мм.

Применяют также железобетон.

Наиболее ответственными элементами станины являются направляющие.

Точность изготовления направляющих и стабильность отклонений от прямолинейности и плоскостности определяют точность обработки изделий.

В МРС применяют направляющие скольжения, качения и комбинированные.

НС с полужесткой смазкой, обладающие высокой контактной жесткостью, применяют в универсальных МРС, когда нецелесообразно применение более совершенных (и соответственно дорогих) типов направляющих.

В быстроходных и точных станках с ЧПУ применяют направляющие качения (НК), комбинированные или ГСН (гидростатические).

Выбор конструкции и материалов НС с полужидкостной смазкой определяется требованиями, —

– точности движения по направляющим рабочего узла;

– жесткости;

– min сил трения в направляющих.

Направляющие рассчитывают на, —

* износостойкость,

* жесткость.

При расчете на износостойкость определяют max – давление между трущимися поверхностями и сравнивают с допускаемым давлением, которое для крупных направляющих МРС нормальной точности принимается [ P ] max = 2,5...3 MПа;

– для прецизионных и тяжелых МРС [ P ] max = 1...2 MПа;

– для шлифовальных станков (условия абразивного износа), [ P ] max = 0,05...0,08 MПа.

В расчете на жесткость определяется смещение инструмента по направлению, которое более всего влияет на точность обработки.

Для этого определяют средние давления на направляющие от сил резания и веса подвижного узла.

Принимают допущение, что контактные перемещения в направляющих прямо пропорциональны средним давлениям.

Используя нормированный коэффициент контактной податливости С = 10 мкм мм2 Н-1, определяют смещение инструмента d, обусловленное поперечным и угловыми перемещениями подвижного узла.

N. B. Значение d должно составлять часть 10% из общего баланса допускаемого отклонения размера обрабатываемой детали, которые отводятся для несущей системы МРС.

Расчеты направляющих приведены в учебной и справочной литературе, например Кочергин А.И. “К и Р МРС и СК”;”Курсовое проектирование. Учебное пособие для вузов” — Мн: “ВШ”,1991 г, стр. 264...298.

Тяговые устройства (ТУ) – предназначены для перемещения подвижных узлов станка по направляющим.

К ТУ предъявляются следующие основные требования, —

* высокая чувствительность для обеспечения малых перемещений без скачков;

* обеспечение заданного закона движения;

* быстродействие при переходных процессах;

* большая жесткость, которая определяет точность обработки на статичных и динамичных режимах;

* беззазорность передач: особенно в случаях закономерных нагрузок и при автоматизированной обработке.

В автоматизированных МРС применяют следующие типы ТУ:

В–Г К, кулачковые механизмы, гидростатические передачи В–Г,следящие гидроприводы (ГЦ) и др.

Перспективными, особенно для станков с ЧПУ, являются линейные ЭД, применение которых позволит исключить все названые виды передач.

Тяговые устройства привода подачи.

Передача винт–гайка качения обладает свойствами, позволяющими применять её как для привода подач без отсчета перемещений (универсальные МРС, силовые столы агрегатных станков), так и в приводах подач и позиционирования станков с ЧПУ.

Для ПВ–ГК характерны, —

* высокий КПД (0,8...0,9);

* небольшое различие между силами трения движения и покоя

* изначальное влияние частоты вращения винта на силу трения в механизме;

* полное отсутствие осевого зазора.

Недостатки: высокая стоимость, пониженное демпфирование, отсутствие самоторможения.

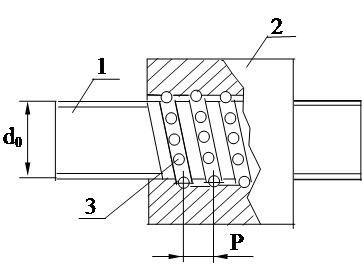

Устройство и размеры передачи. ПВ–ГК состоит из винта 1, гайки 2, шариков 3 и устройств для возврата шариков.

Обычно применяют передачи с наиболее технологичным полукруглым профилем резьбы: rв = rг » (1,03...1,05) r1 – для снижения контактных напряжений.

Размеры элементов ПВ–ГК стандартизованы (ГОСТ 25329–82).

Расчет передачи винт–гайка качения (В–ГК).

Исходные данные и цель расчета.

ПВ–ГК выходит из строя в результате, —

* усталостного разрушения поверхностных слоёв шариков, гайки и винта;

* потери устойчивости винта;

* износа элементов передачи и снижения точности.

Возможные причины, —

* слишком большая нагрузка на винт;

* низкая расчетная долговечность;

* значительный относительный перекос В и Г;

* неудовлетворительная защита от загрязнений.

Цель расчета ПВ–ГК состоит в определении номинального диаметра винта d0 и в подборе по каталогу такой передачи, которая удовлетворяла бы всем требованиям работоспособности.

Исходные данные, —

* длина винта, наибольшая расчетная длина;

* способ установки на опорах;

* ряд значений осевой нагрузки, которые определяются для различных операций, выполняемых на МРС;

* ряд частот вращения В(г).

Можно исходить из величины крутящего момента на ходовом винте

М = Мд * h / i где:

Мд – крутящий момент на валу ЭД;

h – КПД передачи от ЭД к винту;

i – передаточное отношение этой передачи.

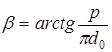

Осевая сила действующая на винт,

,

,

угол трения

угол трения

(f=(57..85)10–5–коэффициент трения качения)

Предварительный выбор параметров передачи.

Предварительно передачу выбирают по осевой нагрузке, конструктивным и технологическим соображениям.

Затем проверяют усталостную прочность рабочих поверхностей винта и гайки по критериям усталости и осевой жесткости.

Номинальный диаметр винта d0 принимают равным L/(20...25), где L –длина резьбовой части винта.

Расчет на жесткость. Потребный номинальный диаметр винта d0 можно определить из условия обеспечения жесткости привода, которая связана с жесткостью шарико-винтового механизма jм, винта jв и его опор j0:

Осевая жесткость привода оказывает влияние на виброустойчивость. Чтобы исключить резонансные явления, собственную частоту колебаний механической части привода f = (3...3,5) f1, где f1 – частота импульсов, вырабатываемых системой измерения перемещений.

Для крупных станков f1 = 10...15 Гц

для средних и малых f1 = 15...25 Гц.

Исходя из условия f = (3...3,5) f1,потребная жесткость механической части привода

j = 4 * 10–6 * p2 * f2 * m (Н/мкм), где

m – масса узлов механической части привода (ходового винта, исполнительного узла и установленных на нём приспособлений, заготовки), кг.

Жесткость шарико-винтового механизма (с предварительным натягом и возвратом шариков через вкладыши при r1/r2=0,96):

где Кd = 0,3...0,5 – коэффициент учитывающий погрешности изготовления резьбы гайки, а также жесткость стыков винтового механизма;

U – число витков резьбы в гайке;

d0 – номинальный диаметр винта, мм;

р – шаг резьбы, мм;

,

,

Н – допустимая сила натяга, отне–

сённая к одному шарику, где Кz = 0,7...0,8 – коэффициент учитывающий погрешности изготовления резьбы винта; Z1 – рабочее число шариков в одном винте; a – угол контакта шариков с винтом и гайкой; b – угол подъёма резьбы.

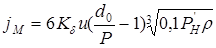

Наименьшая жесткость ходового винта зависит от способа установки его на опорах.

, H/м,

, H/м,

где –наибольшее расстояние от опоры винта до середины гайки, м; d0,н; E–модуль упругости материала винта, МПа.

–наибольшее расстояние от опоры винта до середины гайки, м; d0,н; E–модуль упругости материала винта, МПа.

¬–одностороннее закрепление;

–с дополнительной опорой.

Приближенное значение жесткости опор винта

j0=ed0, H/мкм,

где е=5,10,10 соответственно д/РУ,шариковых и роликовых опор.

d0 –гарантирует осевую жесткость привода

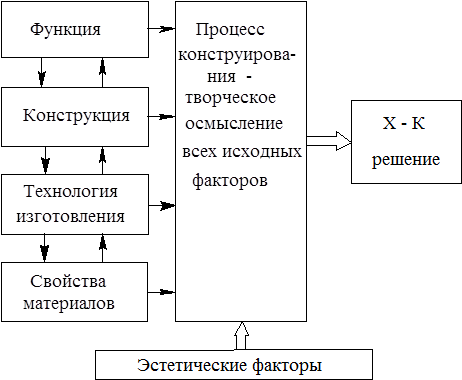

Лекция 4. « Основы художественного конструирования»

До сих пор мы говорили об инженерном конструировании:

Инженер–конструктор обеспечивает взаимодействие узлов и деталей машины, её высокие эксплуатационные характеристики, максимальный КПД минимальную материалоёмкость (при оптимальной прочности и жёсткости) и высокий уровень технологичности.

Художественное конструирование (design) возникло в среде инженерного конструирования в связи с развитием массового производства изделий, непосредственно предназначенных для использования человеком, а также в связи с общим повышением потребительских требований к качеству промышленных изделий.

Иначе говоря, промышленные изделия, прошедшие Художественно–конструкторскую разработку должны быть полезными и красивыми.

Поэтому художник–конструктор обеспечивает,– зрительную целостность формы изделия, – правильное выражение в форме изделия его назначения и способа его эксплуатации, – соответствие (соразмерность) изделия человеку, – отражение в форме изделия признаков господствующего в настоящий момент стиля в формообразовании изделий данного вида.

Художественное конструирование – комплексная междисциплинарная конструкторско– художественная деятельность, интегрирующая в себе элементы естественно–научных, технических, гуманитарных знаний, инженерного конструирования и художественного мышления.

Центральная проблема Дизайна – создание предметного мира, эстетически оцениваемого как «соразмерный», «гармоничный», «целостный».

Дизайнер создаёт такие продукты и орудия труда, которые сами получают способность «по–человечески относиться к человеку», т.е. обладают эстетической ценностью.

Конструирование (проектирование) промышленного изделия лишь тогда приводит к желаемому результату, когда конструктор, технолог и дизайнер работают в тесном творческом контакте и когда каждый из них хорошо понимает задачу другого и её значение.

Цель изучения Основы Художественного Конструирования – получение минимальных теоретических знаний в области дизайна.

Мы рассмотрим такие вопросы:

элементы инженерной психологии и эргономики;

основы композиции и цветоведения;

элементы промышленной эстетики.

Техническая эстетика – теория дизайна, изучающая особенности художественной деятельности в сфере техники. Эта отрасль общей эстетики обобщает практику массового изготовления орудий труда (станков, машин) и других предметов, сочетающих в себе утилитарные (практически полезные) и эстетические качества, т.е. – законы красоты, действующие в промышленном производстве.

Эстетика (общая) – наука об [ национально, классово,] исторически обусловленной сущности общечеловеческих ценностей, их создании, восприятии, оценки и освоении. Это– философская наука о наиболее общих принципах освоения мира по законам красоты теория искусства.

Инженерная психология – отрасль психологии, изучающая закономерности процессов информационного взаимодействия человека и техники.Данные этой науки используются для проектирования, производства и эксплуатации систем «человек– машина» и систем «человек–машина–среда».

Эргономика (от греческого ergon – работа и nomos – закон) – научная дисциплина, комплексно изучающая человека (группу людей) в конкретных условиях его (их) трудовой деятельности с использованием технических средств. Цель Эргономики – оптимизация предметного содержания, орудий, условий и процессов труда, повышение привлекательности и удовлетворенности трудом.

Промышленная эстетика (искусство) – весь предметный мир, создаваемый человеком средствами промышленной техники по законам красоты и функциональности.

Элементы Промышленной эстетики:

промышленный интерьер;

промышленная графика (товарные и фирменные знаки); реклама; тара и упаковка.

– Конец работы –

Эта тема принадлежит разделу:

В ТЗ содержаться в явной или не явной форме необходимые и достаточные данные для всех возможных решений Основной принцип;

Основы конструирования... Лекция Основы конструирования... Конструирование логический мыслительный процесс не исключающий однако элементов интуиции от абстрактно...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Приводной элемент ШУ расположен между опорами

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов