Ультразвуковая обработка

Позволяет обрабатывать не только токопроводные материалы, как сказано выше, но и токонепроводящие материалы в том числе хрупкие и твердые, например, алмаз, азотированные стали, полупроводники (кремний, германий и др.), стекло, драгоценные минералы и т.д. (рис. 23.4).

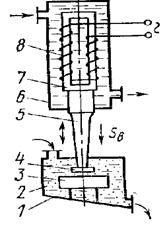

Рис. 23.4. Схема ультразвуковой обработки: 1 – ванна; 2 – суспензия; 3 - заготовка; 4 – инструмент; 5 – волновод; 6 – кожух; 7 – сердечник; 8 - катушка

Сущность метода заключается в том, что вибрирующий с большой частотой инструмент ударяет своим торцом по абразивным зернам, которые поступают в виде взвешенного в воде или масле микропорошка в зазор между торцом инструмента и детали. Количество одновременно действующих на деталь зерен очень велико. В результате этого они выбивают из металла маленькие частицы металла и удаляются вместе с образованной массой. Главным движением при ультразвуковой обработке являются продольные колебания торца инструмента с ультразвуковой частотой. Для этой цели используются свойства кобальта, никеля и их сплавов и других материалов способных укорачиваться под действием магнитного поля и принимать первоначальные размеры при его снятии. Для охлаждения сердечника сквозь кожух пропускается вода. Достоинством метода является неизменность структуры металла, высокая точность и чистота поверхности, высокая скорость обработки.

Лучевые методы обработки

К лучевым методам обработки относятся: электронно-лучевой; ионно-лучевой; светолучевой (лазерный); плазменная обработка.

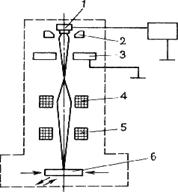

Электроннолучевая обработка – основана на превращении кинетической энергии направленного пучка электронов в тепловую энергию (рис. 23.5). Высокая плотность энергии сфокусированного электронного луча позволяет обрабатывать заготовку за счет нагрева, расплавления и испарения материала с локального участка.

Электронный луч образуется за счет эмиссии электронов с нагретого в вакууме катода. Он с помощью электростатических и электромагнитных линз фокусируется на заготовке.

При размерной обработке установка работает в импульсном режиме, что обеспечивает локальный нагрев заготовки.

Электроннолучевой метод эффективен при обработке отверстий диаметром 1…0,010 мм, при прорезании пазов, резке заготовок, изготовлении тонких пленок и сеток из фольги, изготовлении заготовок из труднообрабатываемых металлов и сплавов, керамики, кварца, полупроводникового материала.

Однако сложность и высокая стоимость оборудования, ограничение размеров заготовок, обрабатываемых только в вакууме, сдерживает применение данного метода.

Рис. 23.5. Схема установки для электроннолучевой обработки: 1 – катод электронной пушки; 2 – электрод; 3 – анод; 4 и 5 – отклоняющая магнитная система; 6 – заготовка

Лазерная обработка – основана на тепловом воздействии светового луча высокой энергии на поверхность заготовки. Источником светового излучения служит лазер – оптический квантовый генератор.

Энергия светового луча не велика 20…100 Дж, но она выделяется в миллионные доли секунды и сосредотачивается в луче диаметром 0,01 мм. Поэтому температура в зоне контакта 6000…80000С.

Слой металла мгновенно расплавляется и испаряется. С помощью этого метода осуществляется прошивание отверстий, разрезание заготовки, прорезание пазов в заготовках из любых материалов (фольга из тантала, вольфрама, молибдена). Также с помощью этого метода можно осуществить контурную обработку по сложному периметру.

При ионно-лучевой обработке эммитируемые катодом электроны ионизируют молекулы газа. Ускоренные сильным электрическим полем ионы фокусируются в узкий конический пучок, опирающийся вершиной в заготовку. На ионнубю обработку затрачивается меньше энергии, чем на другие методы, но она и менее производительна.

Плазменная обработка

Сущность обработки заключается в том, что плазму направляют на обрабатываемую поверхность.

Плазменная струя представляет собой направленный поток частично или полностью ионизированного газа, имеющего температуру 10000…20000 0С. Плазму получают в плазменных горелках, пропуская газ через столб сжатой дуги. В качестве плазмообразующих газов используют азот, аргон, водород, гелий, воздух и их смеси.

С помощью этого метода прошиваются отверстия, вырезаются заготовки из листового материала, производится точение в заготовках из любых материалов.

При прошивании отверстий и разрезке головку устанавливают перпендикулярно к поверхности заготовки, при строгании и точении – углом 40…60 0.

Комбинированные методы обработки

Электроабразивная и электроалмазная обработка.

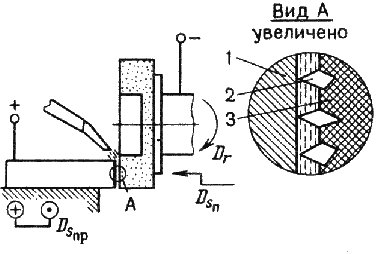

При таких видах обработки инструментом служит шлифовальный круг из абразивного материала на электропроводящей связке (бакелитовая связка с графитовым наполнителем).

Между анодом – заготовкой и катодом – шлифовальным кругом имеется зазор, куда подается электролит. Продукты анодного растворения удаляются абразивными зернами; шлифовальный круг имеет вращательное движение, а заготовка – движение подачи, которые соответствуют процессу механического шлифования (рис. 23.6).

Введение в зону резания ультразвуковых колебаний повышает производительность в 2…2,5 раза при улучшении качества поверхности. Эти методы применяются для отделочной обработки заготовок из труднообрабатываемых материалов, а также нежестких заготовок, так как силы резания незначительны.

Рис. 23.6. Схема электроабразивного шлифования:

1 – заготовка; 2 – абразивные зерна; 3 – связка шлифовального круга

Анодно-механическая обработка

Анодно-механическая обработка основана на сочетании электротермических и электромеханических процессов и занимает промежуточное место между электроэрозионным и электрохимическим методами.

Заготовку подключают к аноду, а инструмент – к катоду. В качестве инструмента используют металлические диски, цилиндры, ленты, проволоку.

Обработку ведут в среде электролита (водный раствор жидкого натриевого стекла). Рабочие движения, как при механической обработке резанием.

Электролит в зону обработки подают через сопло (рис. 23.7).

При пропускании через раствор электролита постоянного электрического тока происходит процесс анодного растворения, как при электрохимической обработке.

При соприкосновении инструмента с микронеровностями заготовки происходит электроэрозия, присущая электроискровой обработке. Металл заготовки в месте контакта с инструментом разогревается и разжижается. Продукты электроэрозии и анодного растворения удаляются при относительных движениях инструмента и заготовки.

Рис. 12.8. Схема анодно-механической обработки плоской поверхности.

Этим способом обрабатывают заготовки из высокопрочных и труднообрабатываемых сплавов, вязких материалов.

Этим способом разрезают заготовки на части, прорезают пазы и щели, обрабатывают поверхности тел вращения, шлифуют плоские поверхности и поверхности, имеющие форму тел вращения, полируют поверхности, затачивают режущий инструмент.