рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Реферат Курсовая Конспект

КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ - раздел Образование, ...

САНКТ-ПЕТЕРБУРГСКИЙ УНИВЕРСИТЕТ

САНКТ-ПЕТЕРБУРГСКИЙ УНИВЕРСИТЕТ

ГОСУДАРСТВЕННОЙ ПРОТИВОПОЖАРНОЙ СЛУЖБЫ

Ю.Г. Баскин, В.Ф. Глазков, Л.А. Королева, М.Н. Федотов

МАТЕРИАЛОВЕДЕНИЕ. ТЕХНОЛОГИЯ

КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Учебное пособие

Санкт-Петербург – 2011

Рецензенты:

Ю.Г. Баскин, В.Ф. Глазков, Л.А. Королева, М.Н. Федотов

Учебное пособие включает обязательный для изучения курсантами, студентами и… Учебное пособие включает два раздела: первый - «Материаловедение», второй – «Технология конструкционных материалов».…ВВЕДЕНИЕ

Современный автомобиль представляет собой достаточно сложное техническое устройство, которое состоит из ряда электро-, пневмо- и гидромеханических систем, агрегатов, узлов и механизмов. Конструкция автомобиля может включать от 17 до 20 тысяч деталей, полученных из различных материалов по определенной технологии, которые должны соответствовать требованиям эксплуатации машины.

Большинство деталей автомобиля изготавливается из углеродистых, легированных и специальных сталей, чугунов различной структуры и цветных металлов, отливаемых на различной основе. Кроме указанных материалов в конструкции автомобиля все более широкое применение находят полимеры, резина, стекло и керамика, композиционные материалы.

Техника, особенно перспективная, должна иметь высокие тактико-технические, эксплуатационные, экономические и эргономические показатели. К сожалению, на сегодняшний день она далека от указанных требований, ибо многие машины имеют большую массу, малый срок службы, недостаточную надежность, не отличаются удобством и комфортностью, высокой маневренностью, а их техническое обслуживание и ремонт носит весьма затратный характер. По имеющимся данным, удельная металлоемкость нашей машиностроительной продукции выше, чем в США, в среднем на 20-25%, что объясняется недостатками в конструировании машин и оборудования, нерациональным использованием материалов и дефицитом прогрессивных технологий производства. Указанные недостатки приводят к значительным издержкам экономического, технического и социального характера, являются причиной тяжелых аварий и катастроф.

Основная задача организаторов эксплуатации техники, в том числе автомобильной, заключается в том, чтобы зная основные виды применяемых конструкционных материалов, их свойства, реальные условия эксплуатации техники, ее узлов и механизмов, условия которые заложены в расчет при ее проектировании, добиться таких ее основных показателей при использовании как надежность, безотказность, ремонтопригодность и долговечность. Для успешного решения многих практических задач необходимы сведения о современных способах получения и обработки материалов, их свойствах и рациональных областях применения.

Излагаемый в пособии материал ориентирован на то, чтобы показать будущим специалистам возможные пути управления структурами материалов с целью повышения надежности транспортных и транспортно-технологических машин и оборудования, сохранения эксплуатационных свойств.

Настоящее учебное пособие соответствует программам дисциплин «Материаловедение» и «Технология конструкционных материалов». Эти курсы вместе с другими общепрофессиональными дисциплинами дают студентам необходимую подготовку, закладывают основы знаний, необходимых в производственно-технологической, экспериментально-исследовательской, монтажно-наладочной и сервисно-эксплуатационной деятельности.

Учебное пособие состоит из двух разделов. Первый раздел – «Материаловедение», второй – «Технология конструкционных материалов».

Материаловедение – это наука о взаимосвязи электронного строения, структуры материалов с их составом, физическими, химическими, технологическими и эксплуатационными свойствами.

В первом разделе даны представления о кристаллизации и строении металлов и сплавов, изменении их структуры при различных температурах, способах термической обработки и ее влиянии на физико-механические свойства. Приведены сведения об основных методах определения механических свойств металлов, изложена дислокационная концепция прочности. Значительное внимание уделено анализу и практическому использованию диаграмм состояния как методологической основе материаловедения. Рассмотрена классификация, маркировка и области применения сталей, чугунов, цветных металлов (алюминия, меди, магния и титана) и их сплавов, области их применения, в том числе в автомобильной промышленности.

Отмечено, что основной материальной базой машиностроения служит черная металлургия, производящая стали и чугуны. Эти материалы имеют много положительных качеств и в первую очередь обеспечивают высокую конструкционную прочность деталей машин. Однако эти классические материалы имеют такие недостатки как большая плотность, низкая коррозионная стойкость. Важное значение принадлежит использованию пластмасс, керамики, резин, композиционных материалов, что экономит дефицитные металлы, снижает затраты энергии на производство материалов, уменьшает массу изделий. Расчетами установлено, что замена ряда металлических деталей легкового автомобиля на углепластики из эпоксидной смолы, армированной углеродными волокнами, позволит уменьшить массу машины на 40%; она станет более прочной; уменьшится расход топлива, резко возрастает стойкость против коррозии. Поэтому большое внимание в учебном пособии уделено неметаллическим и композиционным материалам.

Отмечено, что основными направлениями в развитии материаловедения является разработка способов производства чистых и сверхчистых металлов, свойства которых сильно отличаются от свойств технически чистых металлов, создание материалов с заранее рассчитанными свойствами применительно к заданным параметрам и условиям работы.

В пособии анализируются свойства металлов и их поведение в различных условиях, в том числе в экстремальных (низкие и высокие температуры и давление). Особое внимание уделено поведению материалов в эксплуатации, приведен состав наиболее характерных отказов в автомобильной технике, связанных с изнашиванием, пластическими деформациями и усталостными разрушениями, коррозией, физико-химическими и температурными изменениями материалов и деталей. Подробно рассмотрены вопросы выбора наиболее эффективных мероприятий по предупреждению отказов и неисправностей транспортных и транспортно-технологических машин и оборудования в эксплуатации, связанные с выбором и применением материалов, способами их упрочнения.

Во втором разделе «Технология конструкционных материалов» рассмотрено производство металлов из руд и переработка чугуна в сталь. Приведены современные способы получения и разливки высококачественной стали.

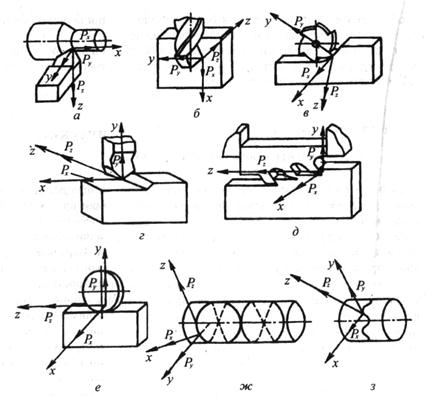

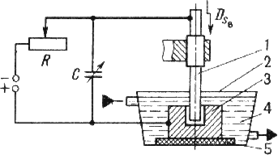

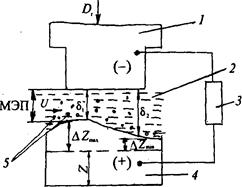

Представлены сведения об основных технологических процессах производства и обработки металлов и сплавов. Рассмотрены основы литейного производства, специальные способы литья, требования, предъявляемые к литейным сплавам, особенности конструкции и технологичности отливок. Охарактеризована сущность пластического деформирования¸ производства заготовок методами прокатки, волочения, прессования, ковки и штамповки. Подробно рассмотрены вопросы получения неразъемных соединений сваркой, пайкой и склеиванием. Дано представление о методах обработки материалов резанием. Рассмотрены электрофизические и электрохимические методы обработки поверхностей заготовок. Особое внимание уделено современным способам производства неметаллических и композиционных материалов, в том числе методами порошковой металлургии. Приведены сведения о получении нанокристаллических материалов.

В результате изучения дисциплин «Материаловедение», «Технология конструкционных материалов» студенты должны знать физическую сущность явлений, происходящих в материалах при воздействии на них различных факторов в условиях производства и эксплуатации, зависимость между составом, строением и свойствами материалов, теорию и практику различных способов упрочнения материалов, обеспечивающих высокую надежность и долговечность деталей машин, инструмента и других изделий; основные группы металлических и неметаллических материалов, их свойства и область применения, поведение материалов в эксплуатации, технологические особенности методов формообразования и обработки заготовок для изготовления деталей заданной формы и качества.

Должны владеть навыками, позволяющими

оценивать и прогнозировать поведение материалов и причины отказов деталей и инструментов под воздействием на них различных эксплуатационных факторов;

обоснованно и правильно выбирать материал и форму изделия, назначать обработку в целях получения заданной структуры и свойств, обеспечивающих высокую надежность изделий на основе анализа условий эксплуатации, учитывая требования технологичности и влияние технологических методов получения и обработки заготовок на качество деталей.

РАЗДЕЛ 1. МАТЕРИАЛОВЕДЕНИЕ

Глава 1. ОБЩИЕ ХАРАКТЕРИСТИКИ И СТРУКТУРНЫЕ МЕТОДЫ ИССЛЕДОВАНИЯ МЕТАЛЛОВ. МАКРО- И МИКРОАНАЛИЗ

Характерные свойства металлов

Подтверждение этому и в названиях эпох (золотой, серебряный, бронзовый, железный века), на которые греки делили историю человечества: и в… Причина этого - в особых свойствах металлов, выгодно отличающих их от других… Металлы – один из классов конструкционных материалов, характеризующийся определенным набором свойств: «металлический…Понятие об изотропии и анизотропии

В кристаллических телах атомы правильно располагаются в пространстве, причем по разным направлениям расстояния между атомами неодинаковы, что… Чтобы понять явление анизотропии необходимо выделить кристаллографические… Плоскость, проходящая через узлы кристаллической решетки, называется кристаллографической плоскостью (рис. 1.2а).Прочность металлов идеального и реальных строений. Виды дефектов кристаллической решетки

Из жидкого расплава можно вырастить монокристалл. Их обычно используют в лабораториях для изучения свойств того или иного вещества. Металлы и сплавы, полученные в обычных условиях, состоят из большого… В кристаллической решетке реальных металлов имеются различные дефекты (несовершенства), которые нарушают связи между…Макро и микроанализ

Различают макроструктуру, микроструктуру и тонкую структуру материалов. 1.Макроструктурный анализ – изучение строения металлов и сплавов невооруженным… Осуществляется после предварительной подготовки исследуемой поверхности (шлифование и травление специальными…ГЛАВА 2. ФОРМИРОВАНИЕ СТРУКТУРЫ МЕТАЛЛОВ И СПЛАВОВ ПРИ КРИСТАЛЛИЗАЦИИ

Термодинамические основы, механизм и кинетика кристаллизации металлов

Существуют другие агрегатные состояния, например, нейтронная жидкость (из неё состоят нейтронные звезды), конденсат Бозе-Энштейна (существует при… Возможен переход из одного состояния в другое, если новое состояние в новых… С изменением внешних условий свободная энергия изменяется по сложному закону различно для жидкого и кристаллического…Параметры кристаллизации

Размер зерна металла сильно влияет на его механические свойства. Эти свойства, особенно вязкость и пластичность, выше, если металл имеет мелкое… Стремятся к получению мелкозернистой структуры. Оптимальными условиями для… Размер зерен при кристаллизации зависит и от числа частичек нерастворимых примесей, которые играют роль готовых…Глава 3. МЕХАНИЧЕСКИЕ СВОЙСТВА И КОНСТРУКТИВНАЯ ПРОЧНОСТЬ МЕТАЛЛОВ И СПЛАВОВ

Механические свойства металлов и сплавов

Механические свойства определяют поведение материала при деформации и разрушении от действия внешних нагрузок. В зависимости от условий нагружения механические свойства могут определяться… 1.Статическом нагружении – нагрузка на образец возрастает медленно и плавно.ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ И РЕКРИСТАЛИЗАЦИЯ

Напряжения и деформация

Напряжение – сила, действующая на единицу площади сечения детали. Напряжения и вызываемые ими деформации могут возникать при действии на тело… Металл, находящийся в напряженном состоянии, при любом виде нагружения всегда испытывает напряжения нормальные и…Возвратная рекристаллизация структуры металла

Деформированный металл находится в неравновесном состоянии. Переход к равновесному состоянию связан с уменьшением искажений в кристаллической… При низких температурах подвижность атомов мала, поэтому состояние наклепа… При повышении температуры металла в процессе нагрева после пластической деформации диффузия атомов увеличивается, и…Глава 5. ДИАГРАММЫ ФАЗОВОГО РАВНОВЕСИЯ И ТЕОРИЯ СПЛАВОВ

Понятия о сплавах и их теория

Под сплавом понимают вещество, полученное сплавлением двух или более элементов. Возможны другие способы приготовления сплавов: спекания, электролиз,… Сплав, приготовленный преимущественно из металлических элементов и обладающий…Термодинамические условия равновесия в двухкомпонентных сплавах

Различают следующие виды диаграмм состояния двухкомпонентных сплавов: 1.Диаграмма состояния сплавов с неограниченной растворимостью компонентов в… 2.Диаграмма состояния сплавов с отсутствием растворимости компонентов в компонентов в твердом состоянии (механические…Глава 6. ЖЕЛЕЗО И ЕГО СПЛАВЫ. СТАЛИ И ЧУГУНЫ

6.1. Компоненты и фазы в сплавах «железо-углерод»

Железоуглеродистые сплавы – стали и чугуны – важнейшие металлические сплавы современной техники. Производство чугуна и стали по объему превосходит производство всех других металлов вместе взятых более чем в десять раз.

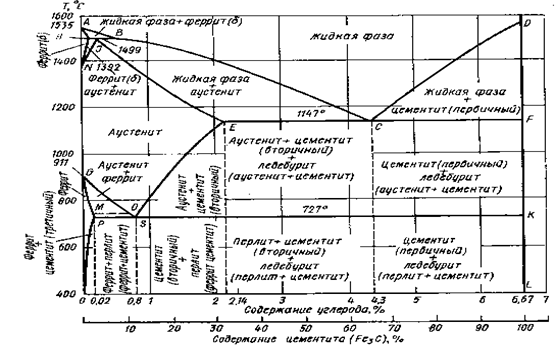

Диаграмма состояния железо – углерод дает основное представление о строении железоуглеродистых сплавов – сталей и чугунов.

Начало изучению диаграммы железо – углерод положил Чернов Д.К. в 1868 году. Чернов впервые указал на существование в стали критических точек и на зависимость их положения от содержания углерода.

Все многообразие сплавов железа с углеродом обычно представляется на диаграмме состояния сплавов железо – углерод, по оси абсцисс, которой откладывается содержание углерода от 0 до 6,67 , а по оси ординат - критические точки температурных изменений в каждом конкретном сплаве, а именно температуры плавления и затвердевания, температуры изменений структуры в нагретом сплаве – их начало и конец (рис.6.1).

, а по оси ординат - критические точки температурных изменений в каждом конкретном сплаве, а именно температуры плавления и затвердевания, температуры изменений структуры в нагретом сплаве – их начало и конец (рис.6.1).

Рис. 6.1 Диаграмма состояния железоуглеродистых сплавов

Сплавы, содержащие более 6,67% углерода очень хрупки и практического применения не имеют.

Компоненты и фазы железоуглеродистых сплавов

Компонентами железоуглеродистых сплавов являются железо, углерод и цементит.

1.Железо – металл серебристо-светлого цвета. Имеет высокую температуру плавления – 1539o С 5oС.

5oС.

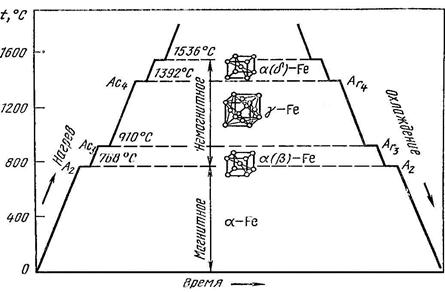

Как нами было рассмотрено ранее, железо имеет несколько модификаций, т.е. аллотропических видоизменений Fea, Feb, Feg, Fed.

Структура железа при комнатной температуре - объемноцентрированный куб. Она устойчива до t = 910 С. Это a - железо. При магнитном превращении температурный перегиб кривой при 768

С. Это a - железо. При магнитном превращении температурный перегиб кривой при 768 С связан не с перестройкой кристаллической решетки и перекристаллизацией, а с внутриатомными изменениями внутренних и внешних электронных оболочек, которые и приводят к изменению магнитных свойств. Температуру 768

С связан не с перестройкой кристаллической решетки и перекристаллизацией, а с внутриатомными изменениями внутренних и внешних электронных оболочек, которые и приводят к изменению магнитных свойств. Температуру 768 С называют точкой Кюри и обозначают А2 (рис. 6.2).

С называют точкой Кюри и обозначают А2 (рис. 6.2).

Рис. 6.2. Кривая нагрева и охлаждения железа

g - железо существует при температуре 910 – 1392 С, оно парамагнитно, его кристаллическая решетка представляет собой гранецентрированный куб.

С, оно парамагнитно, его кристаллическая решетка представляет собой гранецентрированный куб.

Критическую точку превращения a↔g при 910 С обозначают соответственно Ас3 (при нагреве) и Аr3 (при охлаждении). Критическую точку перехода g↔a при 1392

С обозначают соответственно Ас3 (при нагреве) и Аr3 (при охлаждении). Критическую точку перехода g↔a при 1392 С обозначают Ас4 (при нагреве) и Аr4 (при охлаждении).

С обозначают Ас4 (при нагреве) и Аr4 (при охлаждении).

Каждый из видов железа может существовать только при определенной температуре. Кроме этого изменяется и растворимость углерода в каждом из них. Так, a - железо при нормальной температуре растворяет лишь 0,006% углерода, а при 768 - несколько выше - 0,03%. g - железо максимально растворяет 2,14% углерода. Однако железо может не только растворять, но и вступать в химическую реакцию с углеродом. Максимальное содержание углерода, которое может вступить в химическое соединение, равно 6,67%. Это химическое соединение называется цементитом. Его формула - FeC3.

- несколько выше - 0,03%. g - железо максимально растворяет 2,14% углерода. Однако железо может не только растворять, но и вступать в химическую реакцию с углеродом. Максимальное содержание углерода, которое может вступить в химическое соединение, равно 6,67%. Это химическое соединение называется цементитом. Его формула - FeC3.

В зависимости от характера взаимодействия железа в различных модификациях с углеродом образуются все три вида сплавов железа с углеродом, о которых было сказано выше, а именно: химическое соединение, твердый раствор и механическая смесь.

2.Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления – 3500 0С, плотность – 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления – 5000 0С).

В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом и в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах).

3.Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода.

Температура плавления цементита точно не установлена (1250, 1550oС). При низких температурах цементит слабо ферромагнитен, магнитные свойства теряет при температуре около 217o С.

Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность. Такие свойства являются следствием сложного строения кристаллической решетки.

Это самая твердая, но хрупкая составляющая сплава железа с углеродом. Цементит практически не обладает пластичностью. Чем больше цементита в железо – углеродистом сплаве, тем выше его твердость и хрупкость.

Цементит способен образовывать твердые растворы замещения. Цементит – соединение неустойчивое и при определенных условиях распадается с образованием свободного углерода в виде графита. Этот процесс имеет важное практическое значение при структурообразовании чугунов.

Основными структурными составляющими железо - углеродистых сплавов являются: феррит, аустенит, цементит, ледебурит, перлит.

Феррит (Ф) Feα (C) – твердый раствор внедрения углерода в α -железо.

Феррит имеет переменную предельную растворимость углерода: минимальную – 0,006 % при комнатной температуре (точка Q), максимальную – 0,02 % при температуре 727o С ( точка P). Углерод располагается в дефектах решетки.

Свойства феррита близки к свойствам железа. Он мягок (твердость – 130 НВ, предел прочности – σв=300 МПа) и пластичен (относительное удлинение – δ = 30%), магнитен до 768o С.

Аустенит (А) Feγ (С) – твердый раствор внедрения углерода в γ -железо.

Углерод занимает место в центре гранецентрированной кубической ячейки. Аустенит имеет переменную предельную растворимость углерода: минимальную – 0,8 % при температуре 727o С (точка S), максимальную – 2,14 % при температуре 1147o С (точка Е).

Аустенит имеет твердость 200…250 НВ, пластичен (относительное удлинение – δ = 40…50%), парамагнитен.

При растворении в аустените других элементов могут изменяться свойства и температурные границы существования.

Цементит – характеристика дана выше.

Перлит – механическая смесь феррита и цементита. По механическим свойствам занимает промежуточное положение между ферритом и цементитом (Содержание углерода в перлите 0,8%).

Ледебурит – механическая смесь аустенита и цементита. Содержание углерода в ледебурите 4,3%. Ледебурит может существовать, как механическая смесь лишь в интервале 727-1147 оС. Ниже температуры 727 оС аустенит распадается на перлит и цементит. Выше 1147 оС ледебурит плавится и переходит в жидкое состояние.

В железоуглеродистых сплавах присутствуют фазы: цементит первичный (ЦI), который выделяется из жидкой фазы в виде крупных пластинчатых кристаллов, цементит вторичный (ЦII) - выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита, цементит третичный (ЦIII) – образуется их феррита в виде мелких включений.

Процессы при структурообразовании железоуглеродистых сплавов

Как видно из представленной диаграммы наиболее характерными точками диаграммы являются:

- температура плавления чистого железа, равная 1536 оС. Температура плавления цементита точно не установлена (1250, 1550o С) в связи с возможностью его распада.

- температура конца затвердевания всех сплавов (ЕСF),равная 1147 оС.

- температура начала аллотропических превращений g железа в a железо (и обратно), равная 911 оС.

- температура конца аллотропических превращений, a железа в g железо и обратно, равная 727 оС.

Таким образом, можно констатировать, что прямая линия ЕF соответствующая температуре 1147 оС. показывает, что для всех сплавов железа с углеродом с содержанием его свыше 2,14% конец кристаллизации происходит при одной и той же температуре.

Прямая линия PSK,соответствующая температуре 727 оС показывает, что конец вторичных превращений g железа в a железо происходит во всём диапазоне сплавов Fe-Fe3C при одной и той же температуре.

Кристаллизация для всех сплавов начинается при снижении температуры по линии АВСД. Металл начинает твердеть. Эта линия обычно называется линией ликвидуса (линией жидкости). При этом для сплавов с содержанием углерода до 4,3% начинает выделяться в твёрдом виде аустенит по линии АС, а для сплавов с концентрацией углерода выше 4,3% по линии СД выделяется цементит. Значит, в области АСЕ будем иметь жидкий металл и кристаллы аустенита, а в области СДF жидкий металл и кристаллы цементита. Линия АНJЕСF линия конца кристаллизации. Ниже её сплавы во всём их диапазоне содержания углерода находятся только в твёрдом состоянии (линия солидуса).

Для сталей (С= 2,14%) ниже линии АЕ образуется однородная структура аустенит (по имени английского учёного Р.АУСТЕНА).

Для чугунов (С= 2,14 - 6,67%) структура сплава ниже линии ЕСF. также отличается друг от друга, так как на диаграмме имеем два участка: по линии ЕС и ДF. Ниже линии ЕС, поскольку выше был твердый раствор (аустенит) он и затвердеет, с выделением вторичного цементита и будет присутствовать ледебурит (эвтектика), образовавшаяся в точке С.

Ниже линии СF будет первичный цементит и ледебурит (по имени немецкого учёного А. Ледебура).

Дальнейшие изменения структуры сплавов происходят при понижении температуры уже в твёрдых металлах, т.е. при вторичной кристаллизации металлов, связанной с переходом g железа в a железо по линиям диаграммы GSE и PSK Линия GS показывает начало превращения аустенита в феррит. Поэтому в области GSP структура металла будет состоять из аустенита и феррита. Линия SE показывает снижение растворимости углерода в железе с понижением температуры. Если в точке Е при температуре 1147 оС растворимость углерода максимальная и достигает 2,14%, то в точке S при температуре 727 оС она составляет всего 0,83%. Следовательно, во всех сталях в интервале концентраций углерода от 0,81% до 2,14% из аустенита выделяется избыточный углерод в виде цементита называемого вторичным. Поэтому структура стали, состоит из аустенита и вторичного цементита. Точка S является концом равновесного существования аустенита и называется эвтектоидной точкой. Она делит стали на доэвтектоидные в содержанием С= до 0,81% и заэвтектоидные С=0,81-2,14% При охлаждении аустенита с содержанием углерода 0,81% образуется эвктектоидная смесь называемая перлитом. В связи с этим в остывших структурах можно наблюдать:

- феррит + перлит в сталях с содержанием С до 0,81%,

-перлит + цементит вторичный в сталях с содержанием углерода 0,81-2,14%

- перлит + ледебурит + вторичный цементит в чугунах с содержанием углерода 2,14-4,43%

- ледебурит + цементит первичный в чугунах с содержанием углерода 4,4306,67%.

Итак, рассматривая превращения в железоуглеродистых сплавах по диаграмме состояния, можно отметить следующие особенности:

- точки С и S являются характерными точками структурных превращений. Выше точки С находится жидкий раствор, а выше точки S твёрдый раствор.

- в точке С сходятся линии, указывающие на начало выделения кристаллов аустенита и цементита из жидкого раствора с образованием эвтектики (ледебурита).

-в точке S сходятся линии, указывающие на начало выделения кристаллов

феррита и вторичного цементита и из твёрдого раствора образуется механическая смесь - перлит.

Повышение содержания углерода в доэвтектоидной стали вызывает повышение её твердости и прочности и в тоже время снижение пластичности и вязкости. В заэвтектоидных сталях увеличение содержания углерода ведёт к дальнейшему повышению твёрдости, но пластичность и вязкость снижаются ещё в большей степени. Все описанные выше структуры стали -феррито-перлитная, перлитная и перлито-цементитная обратимы при нагревании.

Структуры железоуглеродистых сплавов

Все сплавы системы железо – цементит по структурному признаку делят на две большие группы: стали и чугуны.

Особую группу составляют сплавы с содержанием углерода менее 0,02% (точка Р), их называют техническое железо. Структура таких сплавов после окончания кристаллизации состоит или из зерен феррита, при содержании углерода менее 0,006 %, или из зерен феррита и кристаллов цементита третичного, расположенных по границам зерен феррита, если содержание углерода от 0,006 до 0,02 %.

Сталями называют сплавы железа с углеродом, содержащие 0,02…2,14 % углерода, заканчивающие кристаллизацию образованием аустенита. Они обладают высокой пластичностью, особенно в аустенитном состоянии.

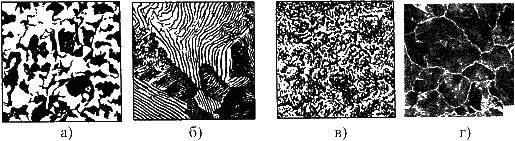

Структура сталей формируется в результате перекристаллизации аустенита. Микроструктуры сталей представлены на рис. 6.3.

Рис. 6.3. Микроструктуры сталей: а – доэвтектоидная сталь (Ф+П); б – эвтектоидная сталь (пластинчатый перлит); в – эвтектоидная сталь (зернистый перлит); г – заэвтектоидная сталь.(Ф+Цll).

По содержанию углерода и по структуре стали подразделяются на доэвтектоидные (0,02%<C<0,8%), эвтектоидные (C=0,8%), заэвтектоидные (0,8%<C<2,14%).

Сплавы железа с углеродом, содержащие углерода более 2,14 % (до 6,67 %), заканчивающие кристаллизацию образованием эвтектики (ледебурита), называют чугунами.

Наличие легкоплавкого ледебурита в структуре чугунов повышает их литейные свойства.

Чугуны, кристаллизующиеся в соответствии с диаграммой состояния железо – цементит, отличаются высокой хрупкостью. Цвет их излома – серебристо-белый. Такие чугуны называются белыми чугунами.

Фазовый состав сталей и чугунов при нормальных температурах один и тот же, они состоят из феррита и цементита. Однако свойства сталей и белых чугунов значительно различаются. Таким образом, основным фактором, определяющим свойства сплавов системы железо – цементит является их структура.

Практическое применение диаграммы Fe-Fe3Cзаключается в следующем:1) диаграмма позволяет дать четкую и научную классификацию железоуглеродистых сплавов на два класса: стали и чугуны;

2) диаграмма позволяет выбирать и обосновывать температурный режим термической обработки деталей машин и заготовок для улучшения механических свойств;

3) диаграмма позволяет вести подбор материалов для замены деталей при их ремонте, а также обосновывать выбор способов восстановления изношенных поверхностей деталей;

4) Диаграмма позволяет предсказать структуру и свойства деталей и изделий после воздействия температуры.

5. диаграмма может быть использована при разработке методики установления очага пожара по изменению структуры металлов (деталей, прошедших термическую обработку).

Влияние углерода и примесей на свойства стали.

Стали являются наиболее распространенными материалами. Обладают хорошими технологическими свойствами. Изделия получают в результате обработки… Достоинством является возможность, получать нужный комплекс свойств, изменяя… Углеродистые стали являются основными. Их свойства определяются количеством углерода и содержанием примесей, которые…Классификация сталей

Стали классифицируются по множеству признаков.

1. По химическому: составу: углеродистые и легированные.

2. По содержанию углерода:

o низкоуглеродистые, с содержанием углерода до 0,25 %;

o среднеуглеродистые, с содержанием углерода 0,3…0,6 %;

o высокоуглеродистые, с содержанием углерода выше 0,7 %

3. По равновесной структуре: доэвтектоидные, эвтектоидные, заэвтектоидные.

4. По качеству. Количественным показателем качества является содержания вредных примесей: серы и фосфора:

o 0,04 ≤ S ≥ 0,06% , 0,04 ≤ P ≥ 0,08% – углеродистые стали обыкновенного качества:

o P,S = 0,03…0,04% – качественные стали;

o P,S ≤ 0,03% – высококачественные стали.

5. По способу выплавки: в мартеновских печах; в кислородных конверторах; в электрических печах: электродуговых, индукционных и др.

6. По назначению:

o конструкционные – применяются для изготовления деталей машин и механизмов;

o инструментальные – применяются для изготовления различных инструментов;

o специальные – стали с особыми свойствами: электротехнические, с особыми магнитными свойствами и др.

Маркировка сталей

Принято буквенно-цифровое обозначение сталей

Углеродистые стали обыкновенного качества

Стали содержат повышенное количество серы и фосфора. Маркируются Ст.2кп., БСт.3кп, ВСт.3пс, ВСт.4сп.

Ст – индекс данной группы стали. Цифры от 0 до 6 - это условный номер марки стали. С увеличением номера марки возрастает прочность и снижается пластичность стали. По гарантиям при поставке существует три группы сталей: А, Б и В. Для сталей группы А при поставке гарантируются механические свойства, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется химический состав. Для сталей группы В при поставке гарантируются и механические свойства, и химический состав.

Индексы кп, пс, сп указывают степень раскисленности стали: кп - кипящая, пс - полуспокойная, сп - спокойная.

Качественные углеродистые стали

Качественные стали поставляют с гарантированными механическими свойствами и химическим составом (группа В). Степень раскисленности, в основном, спокойная.

Конструкционные качественные углеродистые стали Маркируются двухзначным числом, указывающим среднее содержание углерода в сотых долях процента. Указывается степень раскисления, если она отличается от спокойной.

Сталь 08 кп, сталь 10 пс, сталь 45.

Содержание углерода, соответственно, 0,08 %, 0,10 %, 0.45 %.

Инструментальные качественные углеродистые стали маркируются буквой У (углеродистая инструментальная сталь) и числом, указывающим содержание углерода в десятых долях процента.

Сталь У8, сталь У13.

Содержание углерода, соответственно, 0,8 % и 1,3 %

Инструментальные высококачественные углеродистые стали. Маркируются аналогично качественным инструментальным углеродистым сталям, только в конце марки ставят букву А, для обозначения высокого качества стали.

Сталь У10А.

Качественные и высококачественные легированные стали

Обозначение буквенно-цифровое. Легирующие элементы имеют условные обозначения, Обозначаются буквами русского алфавита.

Обозначения легирующих элементов: Х – хром, Н – никель, М – молибден, В – вольфрам, К – кобальт, Т – титан, А – азот (указывается в середине марки), Г – марганец, Д – медь, Ф – ванадий, С – кремний, П – фосфор, Р – бор, Б – ниобий, Ц – цирконий, Ю – алюминий

Легированные конструкционные стали

Сталь 15Х25Н19ВС2

В начале марки указывается двухзначное число, показывающее содержание углерода в сотых долях процента. Далее перечисляются легирующие элементы. Число, следующее за условным обозначение элемента, показывает его содержание в процентах,

Если число не стоит, то содержание элемента не превышает 1,5 %.

В указанной марке стали содержится 0,15 % углерода, 35% хрома, 19 % никеля, до 1,5% вольфрама, до 2 % кремния.

Для обозначения высококачественных легированных сталей в конце марки указывается символ А.

Легированные инструментальные стали

Сталь 9ХС, сталь ХВГ.

В начале марки указывается однозначное число, показывающее содержание углерода в десятых долях процента. При содержании углерода более 1 %, число не указывается,

Далее перечисляются легирующие элементы, с указанием их содержания.

Некоторые стали имеют нестандартные обозначения.

Быстрорежущие инструментальные стали

Сталь Р18

Р – индекс данной группы сталей (от rapid – скорость). Содержание углерода более 1%. Число показывает содержание основного легирующего элемента – вольфрама.

В указанной стали содержание вольфрама – 18 %.

Если стали содержат легирующие элемент, то их содержание указывается после обозначения соответствующего элемента.

Шарикоподшипниковые стали

Сталь ШХ6, сталь ШХ15ГС

Ш – индекс данной группы сталей. Х – указывает на наличие в стали хрома. Последующее число показывает содержание хрома в десятых долях процента, в указанных сталях, соответственно, 0,6 % и 1,5 %. Также указываются входящие с состав стали легирующие элементы. Содержание углерода более 1 %.

Свойства и назначение чугунов. Классификация и маркировка чугунов

Чугун отличается от стали: по составу – более высокое содержание углерода и примесей; по технологическим свойствам – более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях.

В зависимости от формы выделения углерода в чугуне различают серый, белый, половинчатый, высокопрочный и ковкийчугун.

Серым называется такой чугун, в котором весь углерод или большая его часть находится в виде графита, а в связанном состоянии (в форме цементита) содержится не более 0,8%. Из-за большого количества графита, входящего в состав такого чугуна, его излом имеет серый цвет. Маркируется по ГОСТ 1412-79 буквами СЧ и цифрой, указывающей временное сопротивление при растяжении в кг/мм2. Например, СЧ-10,СЧ-15, СЧ-21, СЧ-24, СЧ-25, СЧ-45. Чугуны СЧ-21 и СЧ-24 выпускают специально для автомобильной промышленности. Серый чугун - это дешевый, недефицитный металл, с хорошей жидкотекучестью, малой усадкой при остывании. Он хорошо обрабатывается режущим инструментом, обладает высокими антифрикционными свойствами. Из серого чугуна изготовляются блоки цилиндров двигателей ЗиЛ, ЯМЗ, головки цилиндров, гильзы блоков цилиндров, картеры сцеплений и коробок передач, маховики двигателей, тормозные цилиндры и тормозные барабаны.

Белым называется такой чугун, в котором весь углерод находится в связанном состоянии, в основном в форме цементита. Такой чугун в изломе имеет белый цвет и металлический блеск.

Белый чугун получается из обычного расплавленного чугуна путем быстрого его охлаждения. Из-за наличия цементита этот чугун обладает повышенной твердостью и прочностью. Он не маркируется. В пожарной технике применяется для изготовления коленчатых валов, распределительных валов, седел клапанов двигателей, шестерен масляного насоса, суппортов дискового тормоза автомобиля ВАЗ и др. Если в расплавленный чугун ввести до 0,5 % магния, перед разливкой жидкого чугуна, то выделившийся графит приобретет шаровидную форму вместо пластинчатого. Механические свойства такого чугуна заметно улучшаются: повышается его пластичность и увеличивается его прочность.

Половинчатыйчугун содержит часть углерода в свободном состоянии в виде графита, а часть (более 0,8%)— в связанном в виде цементита. Применяется в качестве фрикционного материала, работающего в условиях сухого трения (тормозные колодки), а также для изготовления деталей повышенной износостойкости (например, прокатные валки).

Чугун с шаровидной формой графита называется высокопрочным. Маркируют буквами ВЧ с цифрами, так же обозначающими временное сопротивление при растяжении. По ГОСТ 7293-85 насчитывается 8 марок таких чугунов ВЧ35 – ВЧ50, ВЧ60 - ВЧ80 и ВЧ100. Где 35, 50 – сопротивление разрыву кг/мм2. Применяется для изготовления блоков цилиндров, коленчатых валов, зубчатых колес и др. деталей.

В промышленности находит применение еще один вид чугуна называемый ковким чугуном. Термин ковкий чугун является условным, поскольку изделия из него, так же как из любого чугуна, ковкой не изготавливаются и такой обработке не подвергаются. Особенностью этого чугуна является хлопьевидная структура графита. В связи с этим чугун с такой формой графита обладает высокими прочностными и пластическими характеристиками по сравнению с серым чугуном. Содержание углерода в этом виде чугуна выдерживается в узких пределах 2,4 – 3%, 1,0 – 1,6% кремния и 0,2 – 1,0% марганца. Чугун такого состава после заполнения литейной формы быстро охлаждают и получают белый чугун со структурой перлит + ледебурит. Далее детали подвергаются нагреву в ящике с песком, солью или другим компонентом, длительно выдерживают в печи при температуре 950-970 оС для полного распада всего цементита, затем медленно снижают температуру до 760оС, выдерживают при этой температуре и далее охлаждают вместе с печью. Графит, получающийся в результате данного превращения, выделяется около тех хлопьев графита, которые образуются при распаде цементита.

Ковкий чугун маркируется буквами КЧ и далее двумя рядами цифр, первые из которых показывают временное сопротивление при разрыве, вторые – относительное удлинение в %. ГОСТ 1215 – 79 предусматривает 11 марок ковкого чугуна. Пример маркировки: КЧ 30-6, КЧ 33-8, КЧ 35-10, КЧ 60-3, КЧ 70-2. Ковкий чугун идет на изготовление деталей повышенной прочности и вязкости: картеров задних мостов, кронштейнов рессор, чашек дифференциалов и т.д. Применять при ремонте заваривание трещин на деталях из ковкого чугуна нельзя,чугун отбеливается и место сварки становиться не прочным, появляются трещины рядом со сваркой.

Глава 7. ТЕОРИЯ И ТЕХНОЛОГИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ

Виды термической обработки металлов

Свойства сплава зависят от его структуры. Основным способом, позволяющим изменять структуру, а, следовательно, и свойства является термическая… Основы термической обработки разработал Чернов Д.К.. В дальнейшем они… Термическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, выполняемых в…Превращения, протекающие в структуре стали при нагреве и охлаждении

В результате термической обработки в сплавах происходят структурные изменения. После термообработки металлические сплавы могут находиться в… Равновесное состояние достигается тогда, когда полностью завершаются все… Увеличение теплового движения атомов при нагреве способствует переходу в равновесное состояние.Закалка

По температуре нагрева различают виды закалки: – полная, с температурой нагрева на 30…50oС выше критической температуры А3.… – неполная с температурой нагрева на 30…50 oС выше критической температуры А1. Применяется для заэвтектоидных…Обработка стали холодом

Обработку холодом необходимо проводить сразу после закалки, чтобы не допустить стабилизации аустенита. Увеличение твердости после обработки холодом… После обработки холодом сталь подвергают низкому отпуску, так как обработка… Обработке холодом подвергают детали шарикоподшипников, точных механизмов, измерительные инструменты.Поверхностная закалка стали, виды и область применения

Конструкционная прочность часто зависит от состояния материала в поверхностных слоях детали. Одним из способов поверхностного упрочнения стальных… Конструкционные стали подвергают закалке и отпуску для повышения прочности и… Общим для всех видов поверхностной закалки является нагрев поверхностного слоя детали до температуры закалки с…Химико-термическая обработка стали

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали. Изменение химического состава поверхностных слоев достигается в результате их… В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура,Термомеханическая обработка стали

Одним из технологических процессов упрочняющей обработки является термомеханическая обработка (ТМО). Термомеханическая обработка относится к комбинированным способам изменения… При термомеханической обработке совмещаются пластическая деформация и термическая обработка (закалка предварительно…Методы поверхностного упрочнения

Методы механического упрочнения – наклепывание поверхностного слоя на глубину 0,2…0,4 мм. Разновидностями являются дробеструйная обработка и обработка роликами. Дробеструйная обработка – обработка дробью поверхности готовых деталей. Осуществляется с помощью специальных…Глава 9. МЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ. КОНСТРУКЦИОННЫЕ И ИНСТРУМЕНТАЛЬНЫЕ СПЛАВЫ И СТАЛИ

Конструкционные стали

К конструкционным сталям, применяемым для изготовления разнообразных деталей машин, предъявляют следующие требования: сочетание высокой прочности и… Высокая конструкционная прочность стали достигается путем рационального выбора…Классификация конструкционных сталей

Машиностроительные стали предназначены для изготовления различных деталей машин и механизмов.

Они классифицируются:

· по химическому составу ( углеродистые и легированные);

· по обработке (цементуемые, улучшаемые);

· по назначению (пружинные, шарикоподшипниковые).

Углеродистые стали

Среднеуглеродистые стали 35, 40, 45 применяются после нормализации, термического улучшения, поверхностной закалки. В нормализованном состоянии по сравнению с низкоотпущенным обладают большей… Высокоуглеродистые стали 60, 65, 70,75 используются как рессорно-пружинные после среднего отпуска. В нормализованном…Цементуемые и улучшаемые стали

Цементации подвергаются низкоуглеродистые стали с содержанием углерода до 0,25%, что позволяет получить вязкую сердцевину. Для деталей, работающих с… С повышением содержания углерода прочность сердцевины увеличивается, а… Цементуемые углеродистые стали 15,20,25 используются для изготовления деталей небольшого размера, работающих в…Инструментальные стали

Инструментальные стали делятся на стали для режущего инструмента; углеродистые инструментальные стали; легированные инструментальные стали; быстрорежущие стали; стали для измерительных инструментов; штамповые стали; стали для штампов холодного деформирования; стали для штампов горячего деформирования; твердые сплавы и др.

Стали для режущего инструмента

Режущие кромки могут нагреваться до температуры 500…900oС, поэтому важным свойством является теплостойкость, т. е., cпособность сохранять высокую… Углеродистые инструментальные стали содержат 0,65…1,35% углерода. Стали У7…У13А – обладают высокой твердостью, хорошо шлифуются, дешевы и недефицитны. Из сталей марок У7, У8А…Глава 10. СТАЛИ И СПЛАВЫ С ОСОБЫМИ СВОЙСТВАМИ

Высокопрочные, пружинные, шарикоподшипниковые, износостойкие и автоматные стали

Высокопрочные стали

Такой уровень прочности можно получить в среднеуглеродистых легированных сталях, (30ХГСН2А,40ХН2МА), применяя закалку с низким отпуском (при… После изотермической закалки среднеуглеродистые легированные стали имеют… Легирование вольфрамом, молибденом, ванадием затрудняет разупрочняющие процессы при температуре 200…300 oС,…Коррозионно-стойкие стали и сплавы

Коррозия помимо уничтожения металла отрицательно влияет на эксплуатационные характеристики деталей, содействуя всем видам разрушения. Коррозия в зависимости от характера окружающей среды может быть химической и… Электрохимическая коррозия обусловлена воздействием на металл жидких электролитов: водных растворов солей, кислот,…Жаростойкие и жаропрочные стали и сплавы

Жаростойкость, жаростойкие стали и сплавы Жаростойкость (окалиностойкость) – это способность металлов и сплавов… Если изделие работает в окислительной газовой среде при температуре 500..550oC без больших нагрузок, то достаточно,…Магнитные стали и сплавы

Магнитомягкие стали (электротехническая сталь). (1212, 1311, 1511, 2011, 2013, 2211, 2312, 2412, 3415, 3416, 79НМ, 81НМА) применяют для изготовления… Парамагнитные стали (17Х18Н9, 12Х18Н10Т, 55Г9Н9Х3, 40Г14Н9Ф2, 40Х14Н9Х3ЮФ2 и…Глава 11. ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ

Цветные металлы являются более дорогими и дефицитными по сравнению с черными, однако область их применения в технике непрерывно расширяется. Это сплавы на основе титана, алюминия, магния, меди.

Переход промышленности на сплавы из легких металлов значительно расширяет сырьевую базу. Титан, алюминий, магний можно получать из бедных и сложных по составу руд, отходов производства.

Алюминий и его сплавы

Механические свойства: предел прочности 150 МПа, относительное удлинение 50 %, модуль упругости 7000 МПа. Алюминий высокой чистоты маркируется А99 (99,999 % Al), А8, А7, А6, А5, А0… Технический алюминий хорошо сваривается, имеет высокую пластичность. Алюминий и его сплавы – первые конструкционные…Деформируемые магниевые сплавы

Из деформируемых магниевых сплавов изготавливают детали автомашин, самолетов, прядильных и ткацких станков. В большинстве случаев эти сплавы… Литейные магниевые сплавыГлава 12. Неметаллические материалы. Композиционные и порошковые материалы

Общие сведения

Неметаллические материалы находят все возрастающее применение в различных отраслях техники. Достаточная прочность, жесткость, эластичность при низкой плотности, химическая стойкость во многих агрессивных средах, уровень диэлектрических свойств при их технологичности делают неметаллические материалы незаменимыми.

По происхождению неметаллические материалы различают природные, искусственные и синтетические. К природным относятся неорганические (мрамор, известняк, асбест, слюда и др.) и органические (натуральный каучук, древесина, янтарь, канифоль, хлопок, лен шерсть и др.) материалы. Искусственные органические материалы получают из природных полимеров (вискозное волокно, сложные и простые эфиры целлюлозы). Синтетические материалы получают из низкомолекулярных соединений (например, искусственный каучук).

Именно в искусственных и синтетических материалах возможно целенаправленно влиять на прочность, деформативность, теплопроводность, химическую стойкость и другие свойства. В результате синтетические и искусственные неметаллические материалы вытесняют природные и являются наиболее распространенными.

Неметаллические материалы широко используют в машиностроении, авиации, радиотехнической и электротехнической промышленности и во многих других отраслях. Успех в применении неметаллических материалов определяется знанием их свойств и технологических методов переработки материалов в изделия.

Пластмассы, их классификация и область применения

Общая характеристика и классификация пластмасс

Пластмассами называют органические материалы на основе высокомолекулярных веществ, способные при нагреве размягчаться и под давлением принимать определенную устойчивую форму. В большинстве своем это сложное многокомпонентные композиции. В более полном виде пластмассы состоят из полимера (связующего), наполнителя, пластификатора, красителя, стабилизатора, отвердителя, катализатора, смазывающего вещества.

Вводимые добавки придают пластмассам необходимые свойства. Так, наполнители, призваны, в основном, улучшать физико-механические свойства. Поскольку они дешевле высокомолекулярных веществ, то снижают стоимость пластмасс. Такие наполнители как сажа, графит, кроме прочности, повышают тепло и электропроводность материалов. В качестве наполнителей(40-70% по массе) могут применяться – кварцевая мука, асбестовое волокно, ткани, бумага и т.д.

Пластификаторы придают материалу пластичность и эластичность, облегчают переработку в изделия. Для этой цели используются низкомолекулярные высококипящие малолетучие жидкости, например, сложные эфиры фталевой, фосфорной кислоты или твердые низкомолекулярные каучукоподобные и воскоподобные смолы.

Стабилизаторы придают устойчивость к химическому разрушению высокомолекулярной основы под воздействием света, тепла, кислорода, влаги, механического воздействия.

Отвердители(амины) и катализаторы (перекисные соединения) в количестве нескольких процентов вводят в пластмассы для отверждения, т.е. создания межмолекулярных связей и встраивания молекул отвердителя в общую молекулярную сетку.

Красители(минеральные пигменты, спиртовые растворы органических красок) придают пластмассам определенную окраску и снижают их стоимость.

Полимер является основой любой пластмассы, он связывает все компоненты пластмассы в монолитное целое, придает ей главные свойства.

Состав компонентов, их сочетание и количественное соотношение позволяют изменять свойства пластмасс в широких пределах.

В зависимости от способа получения полимеры делятся на природные, искусственные и синтетические.

В настоящее время при производстве пластмасс наиболее часто используются синтетические полимеры (смолы) и значительно реже искусственные (эфиры, целлюлозы) и природные полимеры (каучук, асфальты и канифоль). В зависимости от поведения при повышенных температурах все синтетические полимеры делятся на термореактивные и термопластичные.

Существует несколько тысяч различных типов и марок пластмасс, различающихся входящими в их состав полимерами и различными добавками, их соотношением, физико-механическими и физическими свойствами.

Общепринятой единой научной классификации не существует, более того один и тот же пластик может иметь различные названия, не дающие каких либо представлений о свойствах материала.

В зависимости от наличия и количества наполнителя пластмассы делятся на простые (1-2% добавок по массе) и сложные (композиционные). К простым пластмассам относятся полиэтилен, поливинилхлорид. В свою очередь композиционные пластмассы подразделяются по виду наполнителя: с порошкообразным наполнителем (пресс - порошки), с волокнистым наполнителем (волокниты), с тканевым и листовым наполнителем (слоистые пластики), газо – наполненные и т.д. Различают композиционные пластмассы и по химической природе наполнителя: стеклопластики, углепластики, пластики с древесным наполнителем, хлопчатобумажным наполнителем, с минеральным наполнителем (кварцевая мука), синтетическими волокнами (капроновым, полипропиленовым и др.).

Существует деление пластмасс по типу связующего полимера. Так, пластики на основе фенольных и феноло-альдегидных смол носят название фенопластов, на основе эпоксидных смол – эпоксипласты, на основе полиамидных смол - амидопластов.

По отношению к нагреванию пластмассы подразделяются на термореактивные (при нагревании необратимо превращаются в твердые неплавкие и нерастворимые продукты) и термопластичные (способны обратимо размягчаться и затвердевать при охлаждении, при этом полимер химически не изменяется).

Основу термопластичных пластмасс составляют полимеры с линейной и разветвленной структурой (полиэтилен, поливинилхлорид, полиметилметакрилат и др.). Помимо основы они иногда содержат пластификаторы.

Термореактивные пластмассы производят на основе термореактивных смол: фенолформальдегидных, аминоальгидных, эпоксидных, полиамидных, кремний- органических, ненасыщенных полиэфиров. Пластмассы на основе этих смол отличаются повышенной прочностью, не склонны к ползучести и способны работать при повышенных температурах. Смолы в пластмассах являются связкой и должны обладать высокой клеящей способностью, теплостойкостью, химической стойкостью в агрессивных средах, электроизоляционными свойствами, доступной технологией переработки, малой усадкой при затвердевании.

С точки зрения технологических свойств полимерных материалов (общность методов переработки в изделия, механическая обработка, способы соединения – сварка или склеивание) наиболее общей и удобной является классификация по отношению материала к нагреванию и по виду наполнителя.

Пресс-порошки и пресс-материалы

Известно более 10000 марок наполненных пластмасс. Впервые наполненный полимер начал производить доктор Бейкеленд (Leo H.Baekeland, США), открывший в… Сейчас применяются разнообразные наполнители как термореактивных, так и… Пресс-порошки (композиции) характеризуются изотропностью, невысоким уровнем механических свойств, низкой ударной…Высоконаполненные конструкционные пластмассы

Древесно-слоистые пластики (ДСП) представляют собой спрессованный слоистый материал, состоящий из древесного шпона, пропитанного различными… Гетинакс – это слоистый пластик, основу которого составляют параллельно… Текстолиты – слоистые пластики, наполнителем которых являются высококачественные хлопчатобумажные или шелковые ткани,…Газонаполненные пластмассы

Свойства газонаполненых пластмасс определяются структурой, физико-механическими и химическими свойствами исходного полимера. Широкое применения… Свойства пенопластов зависят от их плотности и химического состава полимерной… Наиболее распространенными и прочными являются пенополистирол (ПС) и пенополивинилхлорид (ПХВ), способные работать при…Резиновые материалы

В зависимости от назначения в резину может входить лишь часть перечисленных ингредиентов, но в её составе всегда содержатся каучук и… В автомобильных шинах содержание каучука составляет 50-60% (по массе. Шинные… Натуральный каучук добывается главным образом из млечного сока каучуконосного дерева гевеи, в котором он содержится до…Клеящиеся материалы и герметики

Смоляные клеи. В качестве пленкообразующих веществ этой группы клеев применяют термореактивные смолы, которые отверждаются в присутствии… Клеи на основе модифицированных фенолоформальдегидных смол. Эти клеи применяют… Фенолокаучуковые композиции являются эластичными теплостойкими пленками с высокой адгезией к металлам (ВК-32-200,…Электротехнические материалы

Электротехнические материалы представляют собой совокупность проводниковых. электроизоляционных, магнитных и полупроводниковых материалов,…Проводниковые материалы

Особую группу проводниковых материалов составляют сверхпроводники. С понижением температуры происходит монотонное падение электросопротивления.… Установлено, что из всех элементов наиболее высокую критическую температуру… Существуют также электропроводящие резины для экранированных кабелей. Их получают из бутадиеннитрильного и…Электроизоляционные материалы

По химическому составу диэлектрики делят на органические и неорганические. Основным элементов в молекулах всех органических диэлектриков является… По способу получения различают естественные (природные) и синтетические… По строению молекул диэлектрики делят на неполярные (нейтральные) и полярные. Нейтральные диэлектрики состоят из…Магнитные материалы

Магнитно-твердые материалы применяют для изготовления постоянных магнитов. Они должны иметь высокие значения коэрцитивной силы и остаточной… Магнитно-мягкие материалы используют для работы в переменных полях. Данные… Согласно своей основе, магнитные материалы подразделяются на металлические, неметаллические и магнитодиэлектрики. К…Полупроводниковые материалы и изделия

1.Материалы, состоящие из атомов одного элемента: германий, кремний, фосфор, селен, бор, индий и др.; 2.Материалы, состоящие из оксидов металлов: оксид меди (I), оксид цинка, оксид… 3.Материалы на основе соединений атомов третьей и пятой групп системы элементов Д.И. Менделеева, обозначаемые общей…Глава 13. ПОВЕДЕНИЕ МАТЕРИАЛОВ В ЭКСПЛУАТАЦИИ

Требования, предъявляемые материалам

Автомобильные детали изготавливаются из углеродистых, легированных, специальных сталей, чугунов различной структуры, цветных сплавов, отливаемых на… В процессе эксплуатации автомобилей рабочие поверхности большинства их… Сопряженные рабочие поверхности автомобильных деталей подвержены различным видам механического и…Причины, классификация и характеристика отказов транспортных машин

Причины отказов

Изменение технического состояния автомобилей, агрегатов и механизмов происходит под влиянием постоянно действующих причин, обусловленных работой… Основными постоянно действующими причинами изменения технического состояния… Знание основных причин изменения работоспособности и технического состояния важно как для совершенствования…Виды изнашивания деталей

Абразивное изнашивание проявляется вследствие попадания между трущимися поверхностями абразивных частиц деталей вместе с атмосферным воздухом,… Изнашивание при пластическом деформировании сопровождается изменением… Изнашивание при хрупком разрушении заключается в том, что поверхностный слой трущихся деталей в результате трения и…Классификация и характеристика отказов

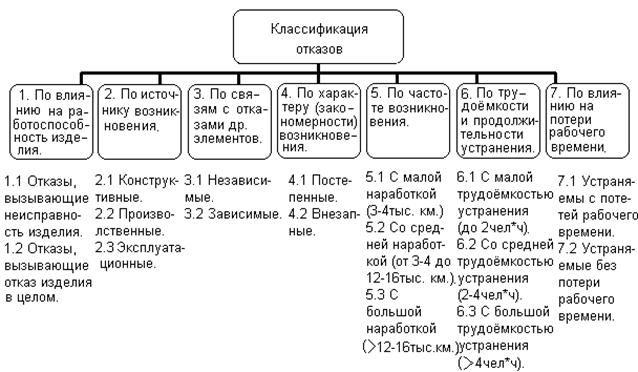

Чаще всего о надежности машины судят по частоте и количеству ее отказов. Существует определенная их классификация, которая позволяет решить на практике множество важнейших вопросов, а именно, зная характеристику этих отказов, можно определить:

-номенклатуру и количество запасных частей потребных для ТО и Р машин;

-оценить надежность машины, ее основных частей и дать рекомендации по улучшению ее конструкции;

-определить трудоемкость работ по ТО и Р, привлекаемое технологическое оборудование, а также необходимое число и квалификацию специалистов-ремонтников и т.д.

Это позволяет разработать наиболее рациональную систему ТО и Р машин.

Все отказы машин классифицируются по следующим признакам (см. рис. 13.1):

Рассмотрим эту классификацию более подробно:

по признаку – 1:

по признаку – 1:

1.1 Перегорела лампочка, отказала свеча или форсунка;

1.2. Отказ генератора, катушки зажигания, заклинивание поршня;

по признаку – 2:

по признаку – 2:

2.1 По причине недоработки конструктора ошибка в расчетах);

2.2 По причине производственных дефектов (несовершенная форма отливки);

2.3 В результате эксплуатации машины (по причине износа деталей и влияния на машину окружающей среды);

по признаку – 3:

по признаку – 3:

3.1 Такие отказы, которые не влекут за собой отказ других элементов машины (перегорела лампа фары);

3.2 Такие отказы, которые влекут за собой отказы других элементов машины (обрыв шатуна, перегорела катушка зажигания и т.д.;

Рис. 13.1. Классификация отказов машин

по признаку – 4:

по признаку – 4:

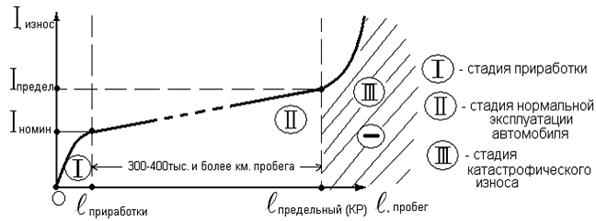

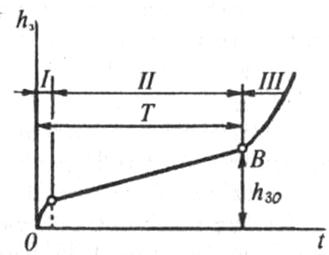

4.1 Такие отказы, которые возникают в результате плавного изменения параметров технического состояния машины. Они чаще всего являются следствием износа деталей автомобиля (см. рис. 13.2).

Рис. 13.2. Классическая закономерность износа деталей при постепенном отказе

Постепенных отказов в машине большинство (до 80%)! Это позволяет нам прогнозировать, а значит, и предупредить их появление и разработать планово-предупредительную систему ТО и Р автомобильной техники.

4.2 Такие отказы, которые возникают внезапно и влекут за собой скачкообразное изменение параметров технического состояния автомобиля. Например, перегорела катушка зажигания и ее вторичное напряжение сразу падает до нуля.

по признаку – 5: - отказы характеризуются по частоте возникновения согласно рис. 13.2. Чем больше наработка до отказа, тем надежнее автомобиль.

по признаку – 5: - отказы характеризуются по частоте возникновения согласно рис. 13.2. Чем больше наработка до отказа, тем надежнее автомобиль.

по признаку – 6:

по признаку – 6:

6.1 Составляют 87% от всех отказов машин;

6.2 Соответственно 10% от всех отказов машин;

6.3 – всего 3%, но на отказы 6.2 и 6.3 приходится 80 - 82% всех простоев машин в ремонте;

по признаку – 7:

по признаку – 7:

7.1 Отказы которые возникают в рейсе и влекут за собой потери рабочего времени;

7.2 Те, которые устраняются в АТП без потери рабочего времени.

Современный автомобиль состоит из 15-20 тыс. деталей, из которых 7-9 тыс. теряют начальные значения свойств, при этом около 3-4 тыс. деталей имеют срок службы меньший, чем срок службы автомобиля в целом. Примерно 150-300 деталей чаще других требуют замены и вызывают наибольшие простои автомобилей и в сумме наибольшие материальные затраты. Они являются так называемой «критической» по надежности группой деталей автомобиля.

В таблице 13.1 приведен состав наиболее характерных отказов в автомобильной технике. Такая широкая классификация отказов свидетельствует о том, что надежность машины нельзя оценить лишь одним каким-либо критерием и поэтому для ее количественной и качественной характеристики используют целый комплекс показателей

Таблица 13.1

Перечень характерных отказов автомобиля и его элементов

| Характер отказа | Примеры элементов, выходящих из строя |

| Износ (механический, молекулярно - механический, коррозионно-механический) | Поверхности сопряжений, деталей, рабочие органы |

| Выкрашивание | Поверхности зубьев шестерен, роликов и втулок, цепей, колец подшипников |

| Излом (вязкий, хрупкий, усталостный) | Элементы трансмиссий и металлоконструкций |

| Остаточная деформация | Оси, валы, зубья колес, звездочек, элементы металлоконструкций |

| Трещина | В рамных несущих элементах и элементах рабочего оборудования |

| Срез резьбы | Винтовые соединения |

| Срез | Шпонки |

| Вмятина | Рама кожуха |

| Заклинивание (заедание) | Золотники |

| Проворачивание | Подшипники по посадке |

| Коррозия | Сопряженные поверхности, обшивки |

| Увеличенный люфт | Механические передачи, рычаги управления |

| Ослабление креплений | Винтовые соединения |

| Потеря упругости | Пружины |

| Расслоение, растрескивание | Шланги, ленты транспортера, ремни передач |

| Разрыв | Шланги, металлические трубопроводы, ремни и цепи передач |

| Нарушение герметичности | Соединения в гидравлических и пневматических системах |

| Пробоина | Баки |

| Кавитационная эрозия | Элементы гидропривода, землесосных снарядов, гидромониторов |

| Потеря эластичности, старение | Уплотнения |

| Разрегулировка | Тормоза, муфты, клапаны, контакторы и т. п. |

| Обрыв, пробой, замыкание, нарушение контакта, электрические повреждения, подгорание, загрубление тепловой защиты | Элементы электропривода |

| Перегорание | Осветительная аппаратура |

| Несрабатывание | Приборы защиты и управления |

Пути повышения надежности машин

Общая характеристика способов повышения надежности

По характеру возникновения факторы можно разделить на конструктивные, технологические и эксплуатационные. Конструктивные; факторы связаны с… Технологические факторы определяются характером процесса изготовления изделий.… По характеру влияния на надежность машин различают факторы, снижающие и повышающие уровень надежности. Факторы,…Мероприятия по повышению надежности конструкции

1.Упрощение конструктивной схемы машины, уменьшение числа составляющих элементов путем ее рационализации. 2.Замена элементов, лимитирующих надежность машины, более надежными. 3.Выбор долговечных материалов деталей и рациональных их сочетаний в сопряжениях.Технологические мероприятия повышения надежности

Снижение уровня надежности машин на стадии производства может быть следствием одной из следующих причин: детали изготовлены из материалов, имеющих… Мероприятия, связанные с обеспечением надежности машин в процессе… 1.Тщательный подбор материалов деталей в соответствии с требованиями технической документации и контроль их качества…РАЗДЕЛ II. ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Глава 14. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ В МАШИНОСТРОЕНИИ И ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ ИХ ПОЛУЧЕНИЯ

Материалы, применяемые в машиностроении

Железо и его сплавы, т. е. стали и чугуны, бесспорно, являются основными техническими материалами, которые используются в машиностроении. Второе… По мере развития человечества и вплоть до наших дней использование металлов… Наряду с железом люди давно знали медь, олово, серебро, золото, свинец и другие металлы. Из меди чеканили монеты и…Технологические методы получения заготовок

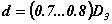

Различают литье в разовые и многоразовые формы. Разовые формы — это литье в земляные формы с ручной и машинной формовкой, в стержневые формы, в… Под обработкой давлением понимают получение заготовок в основном с помощью… При холодной штамповке заготовка холодная или незначительно подогрета. К холодной штамповке также относят получение…Глава 15. ОСНОВЫ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА

Металлургическое производство и его продукция

Современное металлургическое производство представляет собой комплекс различных производств, базирующихся на месторождениях руд и коксующихся углей,… –шахты и карьеры по добыче руд и каменных углей; –горно-обогатительные комбинаты, где обогащают руды, подготавливая их к плавке;Производство чугуна и стали

Производство чугуна

Чугун – сплав железа и углерода с сопутствующими элементами (содержание углерода более 2,14 %). Исходными материалами для производства чугуна являются: железная руда; флюсы;… К железным рудам относятся:Продукты доменной плавки

Литейный чугун применяется после переплава на машиностроительных заводах для получения фасонных отливок. Кроме чугуна в доменных печах выплавляют ферросплавы – сплавы железа с… Побочными продуктами доменной плавки являются шлак и доменный газ. Из шлака изготовляют шлаковату, цемент, удобрения…Важнейшие технико-экономические показатели работы доменных печей

КИПО=V(м3/т)/P Чем ниже КИПО, тем выше производительность печи. Для большинства доменных… 2.Удельный расход кокса, К – это отношение расхода кокса за сутки А(т) к количеству чугуна, выплавленного за это же…Производство стали в кислородных конвертерах

Кислородно-конвертерный процесс – выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую… Кислородный конвертер – сосуд грушевидной формы из стального листа,… Последовательность технологических операций при выплавке стали в кислородных конвертерах представлена на рис. 15.4. …Производство алюминия

1.Извлечение глинозема из алюминиевых руд (бокситов) 2.Электролиз расплавленного глинозема с получение первичного алюминия 3.Рафинированиепервичного Al в чистый AlГлава 16. ОСНОВЫ ПОРОШКОВОЙ МЕТАЛЛУРГИИ И НАПЫЛЕНИЯ МЕТАЛЛОВ

Общие положения

Современное машиностроение широко использует детали из порошковых материалов. Порошковая металлургия - область техники, охватывающая совокупность методов… Методы порошковой металлургии позволяют создавать принципиально новые материалы, которые сложно или даже невозможно…Методы получения порошков и их подготовка

-производство порошков; -формование заготовки из порошка; -спекание заготовки;Основные свойства порошков

К технологическим свойствам порошков относятся: насыпной вес, текучесть и прессуемость. Насыпной вес – это вес единицы объема свободно насыпанного… Текучесть порошка характеризует скорость заполнения единицы объема и… Прессуемость и формуемость. Прессуемость порошка - это способность под влиянием сжимающих внешних усилий уплотняться,…Способы производства изделий из металлических порошков

При холодном прессовании в пресс-форму (рис. 16.4.а) засыпают определенное количество подготовленного порошка 3 и прессуют пуансоном 1. В процессе прессования увеличивается контакт между частицами, уменьшается…Напыление металлов

Данным способом можно создавать многослойные покрытия из слоев различного состава. Расход материалов при напылении невелик, т.к. подложка не… Дуговая металлизация основана на горении дуги между двумя плавящимися…Требования к материалам, используемым для получения отливок

1. Жидкотекучесть- способность расплава свободно течь в литейной форме, заполняя её и точно воспроизводя все контуры. Она зависит от химического… 2. Усадка- свойство металлов и сплав уменьшать свой объем при затвердевании и… 3. Ликвация - химическая неоднородность затвердевшего сплава. На неё оказывает такие факторы как химический состав…Особенности конструкции и технологичности отливок

При выборе способа получения отливки необходимо оценить все положительные и отрицательные стороны возможных технологических процессов, провести… При сравнении различных способов литья необходимо учитывать различные… Технологические свойства сплава. При пониженной жидкотекучести нежелательно применять литье в металлические формы. При…Формообразование машиностроительных профилей

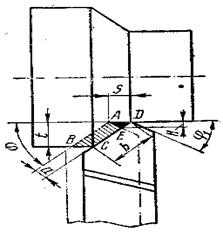

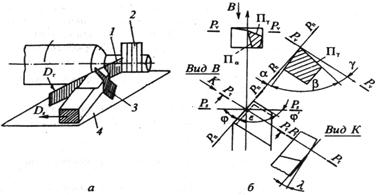

18.2. 1. Прокатное производство Прокатка – это наиболее распространенный способ обработки пластическим деформированием. Прокатке подвергают до 90 %…Продукция прокатного производства

В зависимости от профиля прокат делится на четыре основные группы: листовой, сортовой, трубный и специальный. В зависимости от того нагретая или… Листовой прокат из стали и цветных металлов подразделяется на толстолистовой… Прокатку листов и полос проводят в гладких валках.Прессование

Прессование – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению… Это современный способ получения различных профильных заготовок: прутков… Впервые метод был научно обоснован академиком Курнаковым Н.С. в 1813 году и применялся главным образом для получения…Волочение

Сущность процесса волочения заключается в протягивании заготовок через сужающееся отверстие (фильеру) в инструменте, называемом волокой.… Рис. 18.8. Схема волоченияОперации ковки

Различают ковку предварительную и окончательную. Предварительная (или черновая) ковка представляет собой кузнечную операцию обработки слитка для подготовки его к дальнейшей деформации прокаткой, прессованием и т.п. Окончательная (чистовая ковка) охватывает все методы кузнечной обработки, с помощью которых изделию придают окончательную форму.

Ручную ковку применяют главным образом для штучного изготовления мелких поковок и при ремонтных работах. Машинная ковка применяется для изготовления поковок большой массы, в любом количестве и с более высокой точностью, чем при ручной ковке. Она обычно производится посредством молотов различного устройства и ковочных машин.

Основными операциями ковки можно назвать следующие: протяжка, осадка, гибка, прошивка, рубка, закручивание, обжимка и др.

Биллетирование – превращение слитка в болванку или заготовку:

включает сбивку ребер и устранение конусности.

Обжатие при биллетировании составляет 5…20 %. Биллетирование способствует заварке воздушных пузырей и других подкорковых дефектов литой структуры, созданию пластичного поверхностного слоя металла, благоприятно влияющего на дальнейшую деформацию.

Протяжка (вытяжка) – кузнечная операция, в результате которой происходит увеличение длины заготовки за счет уменьшения площади ее поперечного сечения. Протяжка не только изменяет форму заготовок, но и улучшает качество металла. Операция заключается в нанесении последовательных ударов и перемещении заготовки, при этом между бойками во время удара находится только часть заготовки. После каждого обжатия заготовка продвигается на величину, меньшую, чем длина бойка. Эта операция применяется для изготовления для изготовления поковок с удлиненной осью: шатунов, тяг и.т.д.

Рубка – полное отделение части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента. Этот способ применяется для крупных заготовок и слитков.

Осадка – операция обработки давлением, в результате которой уменьшается высота и одновременно увеличиваются поперечные размеры заготовок.

Прошивка – операция получения в заготовке сквозных или глухих отверстий за счет вытеснения металла

Гибка – операция придания заготовке или ее части изогнутой формы по заданному контуру Этой операцией получают угольники, скобы, крючки, кронштейны.

Скручивание – операция, заключающаяся в повороте одной части поковки вокруг общей оси по отношению к другой ее части под определенным углом. К скручиванию относится и свивание нескольких тонких прутков (проволок) в шнуры.

Оборудование для ковки

Оборудование выбирают в зависимости от режима ковки данного металла или сплава, массы поковки и ее конфигурации. Необходимую мощность оборудования… Молоты – машины динамического ударного действия. Продолжительность деформации… Для получения поковок массой до 20 кг применяют ковочные пневматические молоты, работающие на сжатом воздухе. Сила…Холодная объемная штамповка

Холодная штамповка производится в штампах без нагрева заготовок и сопровождается деформационным упрочнением металла. Холодная штамповка является одним из наиболее прогрессивных методов получения… Процессы холодной штамповки часто выполняют за несколько технологических переходов, постепенно приближая форму и…Листовая штамповка

Листовая штамповка – один из видов холодной обработки давлением, при котором листовой материал деформируется в холодном или подогретом состоянии. … Листовой штамповкой изготавливаются разнообразные плоские и пространственные… Толщина заготовки при листовой штамповке обычно не более 10 мм, но иногда может превышать 20 мм, в этом случае…Операции листовой штамповки

Разделительные операции предназначены или для получения заготовки из листа или ленты, или для отделения одной части заготовки от другой. Операции могут выполняться по замкнутому или по незамкнутому контуру.

Отделение одной части заготовки от другой осуществляется относительным смещением этих частей в направлении, перпендикулярном к плоскости заготовки. Это смещение вначале характеризуется пластическим деформированием, а завершается разрушением.

Отрезка – отделение части заготовки по незамкнутому контуру на специальных машинах – ножницах или в штампах.

Обычно ее применяют как заготовительную операции для разделения листов на полосы и заготовки нужных размеров.

Длина отрезаемой заготовки не ограничена инструментом. Вращение дисковых ножей обеспечивает не только разделение, но и подачу заготовки под действием сил трения. Режущие кромки ножей заходят одна за другую, это обеспечивает прямолинейность линии отрезки. Для обеспечения захвата и подачи заготовки диаметр ножей должен быть в 30…70 раз больше толщины заготовки, увеличиваясь с уменьшением коэффициента трения.

Вырубка и пробивка – отделение металла по замкнутому контуру в штампе.

При вырубке и пробивке характер деформирования заготовки одинаков. Эти операции отличаются только назначением. Вырубкой оформляют наружный контур детали, а пробивкой – внутренний контур (изготовление отверстий). Уменьшение усилия резания достигается выполнением скоса на матрице при вырубке, на пуансоне – при пробивке.

Высечка составляет основной отход при листовой штамповке. Экономия металла может быть получена: уменьшением расхода металла на перемычки, применением безотходного и малоотходного раскроя, повышением точности расчета размеров заготовки и уменьшением припусков на обрезку.

При формообразующих операциях стремятся получить заданную величину деформации, чтобы заготовка приобрела требуемую форму.

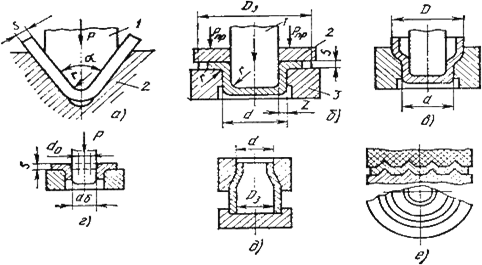

Основные формообразующие операции: гибка, вытяжка, отбортовка, обжим, раздача, рельефная формовка. Схемы формообразующих операций представлены на рис. 18.9.

Рис. 18.9. Формообразующие операции листовой штамповки

Гибка – образование угла между частями заготовки или придание заготовке криволинейной формы.

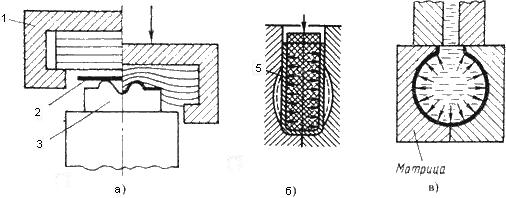

При гибке пластически деформируется только участок заготовки в зоне контакта с пуансоном 1 (рис. 18.9 а): наружные слои заготовки растягиваются, а внутренние – сжимаются. Деформация растяжения наружных слоев и сжатия внутренних увеличивается с уменьшением радиуса скругления рабочего торца пуансона, при этом возрастает вероятность образования трещин. Поэтому минимальный радиус пуансона ограничивается величиной в пределах 0.1…2,0 от толщины заготовки, в зависимости от механических свойств материала.

При снятии нагрузки растянутые слои заготовки упруго сжимаются, а сжатые – растягиваются, что приводит к изменению угла гибки  , т.е. к пружинению детали. Это следует учитывать или уменьшением угла инструмента на величину пружинения, или применением в конце рабочего хода дополнительного усилия.

, т.е. к пружинению детали. Это следует учитывать или уменьшением угла инструмента на величину пружинения, или применением в конце рабочего хода дополнительного усилия.

Гибку производят в штампах, а также вращающимися фигурными роликами, играющими роль матрицы, на профилегибочных станах.

Вытяжка – образование полого изделия из плоской или полой заготовки (рис. 18.9 б).

Вырубленную заготовку диаметром  и толщиной

и толщиной  укладывают на плоскость матрицы 3. Пуансон 1 надавливает на заготовку и она, смещаясь в отверстие матрицы, образует стенки вытянутой детали диаметром

укладывают на плоскость матрицы 3. Пуансон 1 надавливает на заготовку и она, смещаясь в отверстие матрицы, образует стенки вытянутой детали диаметром  .

.

Формоизменение при вытяжке оценивают коэффициентом вытяжки  , который в зависимости от механических характеристик металла и условий вытяжки не должен превышать 2,1.

, который в зависимости от механических характеристик металла и условий вытяжки не должен превышать 2,1.

Высокие детали малого диаметра получают за несколько операций вытяжки с постепенным уменьшением диаметра D полуфабриката и увеличением его высоты (рис. 18.9 в). При последующих переходах для предотвращения разрушения металла принимают

Промежуточный отжиг для устранения наклепа позволяет увеличить  до 1,4…1,6.

до 1,4…1,6.

Опасность разрушения заготовок устраняют применением смазочных материалов для уменьшения сил трения между поверхностями заготовок и инструмента.

При вытяжке зазор между матрицей и пуансоном составляет 1…1,3S.

Отбортовка – получение борта диаметром  путем вдавливания центральной части заготовки с предварительно пробитым отверстием

путем вдавливания центральной части заготовки с предварительно пробитым отверстием  в матрицу (рис. 18.9 г).

в матрицу (рис. 18.9 г).

Формоизменение оценивают коэффициентом отбортовки,

,

,

который зависит от механических характеристик металла заготовки и ее относительной толщины  . Большее увеличение диаметра можно получить, если заготовку отжечь перед отбортовкой или изготовить отверстие резанием, создающим меньшее упрочнение у края отверстия.

. Большее увеличение диаметра можно получить, если заготовку отжечь перед отбортовкой или изготовить отверстие резанием, создающим меньшее упрочнение у края отверстия.

Отбортовку применяют для изготовления кольцевых деталей с фланцами и для образования уступов в деталях для нарезания резьбы, сварки, а также для увеличения жесткости конструкции при малой массе.

Выделяется отбортовка наружного контура – образование невысоких бортов по наружному криволинейному краю заготовки.