Превращения, протекающие в структуре стали при нагреве и охлаждении

В результате термической обработки в сплавах происходят структурные изменения. После термообработки металлические сплавы могут находиться в равновесном (стабильном) и неравновесном (метастабильном состоянии).

Равновесное состояние достигается тогда, когда полностью завершаются все протекающие в сплавах процессы. При этом строение сплава будет соответствовать диаграмме состояния. Неравновесное состояние получается при условиях, препятствующих полному завершению протекающих процессов (например, при наклепе).

Увеличение теплового движения атомов при нагреве способствует переходу в равновесное состояние.

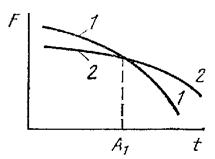

В основе всех превращений, которые совершается в стали при нагреве, лежит стремление системы к минимуму свободной энергии (рис. 7.2).

Теоретически превращение перлита в аустенит должно совершаться при А1=727 oC. Фактически же для превращения нужен перегрев. Кроме этого, чем выше t oC, тем быстрее совершается превращение Fea«Feg, а также растворение цементита Fe3C в аустените.

Превращение начинается с зарождения центров аустенитных зерен на поверхности раздела – феррит-цементит. Аустенит обнаруживается уже при небольших нагревах - до температуры 727oC и очень малых выдержках.

Рис. 7.2. Изменение свободной энергии аустенита (1) и перлита (2) в зависимости от температуры

При медленном охлаждении стали, происходит обратное превращение. Термодинамическим условием этого превращения является некоторая степень переохлаждения, когда свободная энергия перлита становится меньше свободной энергии аустенита. При охлаждении стали с большей скоростью, кинетику и механизм превращения аустенита выясняют с помощью постановки специальных экспериментов, на основании которых строят диаграмму изотермического превращения аустенита.

Рассмотрим кинетику и механизм превращения переохлажденного аустенита на примере стали эвтектоидного состава, содержащей 0,8% углерода. Нагретые до температуры на 30-50 oC выше критической точки, соответствующей превращению П→А (точка А1), образцы, имеющие структуру однородного аустенита, переносят в термостаты с заданной температурой. Наблюдают за изменениями магнитных характеристик образцов (аустенит парамагнитен, а феррит и цементит обладают магнитными свойствами), что позволяет оценить кинетику превращений аустенита в перлит при различных температурах.

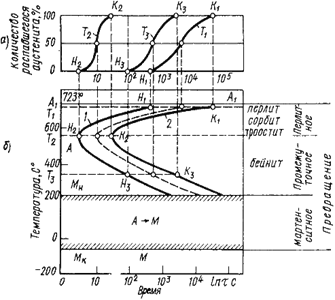

Получают серию кинетических кривых (рис. 7.3), которые показывают количество образовавшегося перлита в зависимости от времени, прошедшего с начала превращения.

Вначале наблюдается инкубационный (подготовительный) период, время, в течение которого сохраняется переохлажденный аустенит. Превращение протекает с различной скоростью и достигает максимума при образовании 50 % продуктов распада. Точки Н1, Н2, Н3 соответствуют началу, точки К1, К2,К3 – концу превращения.

Затем скорость начинает уменьшаться и постепенно затухает. С увеличением степени переохлаждения устойчивость аустенита уменьшается, а затем увеличивается.

Рис. 7.3. Кинетические кривые превращения аустенита при охлаждении (а); диаграмма изотермического превращения аустенита (б)

Наибольшая скорость превращения П→А для эвтектоидной стали достигается при переохлаждении на 150-200 oC ниже точки А1(точка Н2 на графике). Начиная с этой температуры (Т2) дальнейшее ее снижение приводит к уменьшению скорости превращения.

Преобразуя координаты, по полученным опытным кривым проводят построение диаграммы изотермического превращения переохлажденного аустенита (рис. 7.3 б).

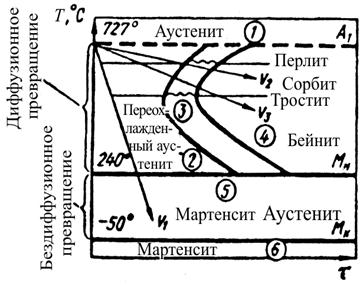

Диаграмма изотермического превращения аустенита для эвтектоидной стали представляет результат обобщения многочисленных данных исследований превращений аустенита при постоянных температурах (рис. 7.4.). За сходство этих кривых с буквой «с» их также называют С-диаграммами или ТТТ – диаграммами.

Рис. 7.4. Диаграмма изотермического превращения аустенита эвтектоидной стали

На диаграмме можно выделить следующие области:

(1) – область устойчивого аустенита

(2) – область переохлажденного аустенита

(3) – область начинающегося, но еще не закончившегося превращения А®П

(4) – область закончившегося превращения

(5) – область начинающегося, но еще не закончившегося мартенситного превращения (между Мн®Мк)

(6) - мартенситная область (ниже Мк)

Это кривая изотермического превращения эвтекооидной стали (0,8%С).

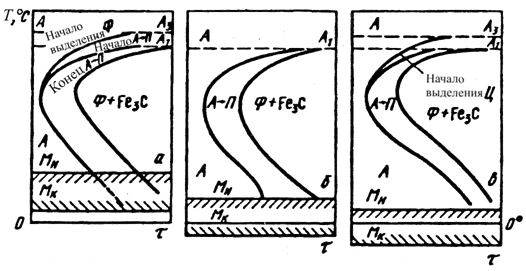

Для доэвтектоидных сталей на диаграмме изотермического превращения добавляется кривая выделения феррита из аустенита (рис. 7.5. а), а для заэвтектоидных сталей - кривая выделения цементита из аустенита (рис. 7.5. в).

Рис. 7.5. Диаграмма изотермического превращения переохлажденного аустенита а) – доэвтектоидной стали; б) - эвтектоидной стали; в) - заэвтектоидной стали

Расстояние от оси ординат до линии начала превращения, характеризует меру устойчивости аустенита. Диаграмма изотермического превращения позволяет определить конечную структуру для конкретной марки стали, если известна температура или скорость превращения.

Перлит, сорбит, троостит является структурами одной природы – механической смесью феррита и цементита и отличаются друг от друга лишь степенью дисперсности. С увеличением степени дисперсности пластин цементита, то есть с понижением температуры распада, растет твердость и прочность стали. Под степенью дисперсности понимают расстояние между соседними пластинками феррита и цементита.

Наибольшую пластичность имеют стали с сорбитной структурой. Троостит характеризуется меньшей пластичностью.

При охлаждении ниже 500 оС до t начала мартенситного превращения образуется игольчатая структура бейнита (или игольчатого троостита). Бейнит отличается от перлитных структур более высоким содержанием углерода в феррите. Бейнитные участки имеют игольчатый характер.

При больших степенях переохлаждения возрастает термодинамическая неустойчивость аустенита, а скорость диффузии углерода резко падает. При переохлаждении аустенита в эвтекоидной стали до 240 оС подвижность атомов углерода близка к нулю, и происходит бездиффузионное превращение аустенита. При этом меняется лишь тип решетки a-g, а весь углерод, ранее растворенный в решетке аустенита, остается в решетке феррита. Образуется мартенсит Feα (C) - пересыщенный твердый раствор внедрения углерода в a - железе. Мартенсит имеет туже концентрацию углерода как и исходный аустенит.

Из-за пересыщенности углеродом решетка мартенсита искажена и имеет тетрагональную форму. Чем больше углерода, тем выше степень тетрагональности мартенсита.

Мартенсит имеет высокую твердость и хрупкость HRC=65. При переходе от аустенитной к мартенситной структуре объем и размеры детали увеличиваются.

7.3. Технологические возможности и особенности отжига, нормализации, закалки и отпуска

При разработке технологии необходимо установить:

· режим нагрева деталей (температуру и время нагрева);

· характер среды, где осуществляется нагрев и ее влияние на материал стали;

· условия охлаждения.

Режимы термической обработки назначают в соответствии с диаграммами состояния и диаграммой изотермического распада аустенита.

Нагрев может осуществляться в нагревательных печах, топливных или электрических, в соляных ваннах или в ваннах с расплавленным металлом, пропусканием через изделие электрического тока или в результате индукционного нагрева.

С точки зрения производительности, нагрев с максимальной скоростью уменьшает окалинообразование, обезуглероживание и рост аустенитного зерна. Однако необходимо учитывать перепад температур по сечению, что ведет к возникновению термических напряжений. Если растягивающие напряжения превысят предел прочности или предел текучести, то возможно коробление или образование трещин.

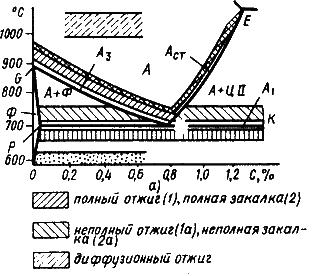

Рис. 7.6. Левый угол диаграммы состояния железо – цементит и температурные области нагрева при термической обработке сталей

Скорость нагрева тем выше, чем менее легирована сталь, однороднее ее структура, проще конфигурация.

Скорость нагрева принимается 0,8…1 мин на 1 мм сечения. Время выдержки принимается около 20 % от времени нагрева.

Среда нагрева при нагреве в печи с газовой средой. Составляющие могут оказывать на сталь различное действие: окисляющее (О2, СО2, Н2О);

восстанавливающее (СО, СН4); обезуглероживающее (О2, Н2); науглероживающее (СО, СН4); нейтральное (N2, инертные газы).

Окисление с образованием окалины Fe2O3, препятствует получению высокой и равномерной твердости при закалке, приводит к изменению размеров, требует увеличения припусков на механическую обработку.

Обезуглероживание (выгорание углерода в поверхностном слое металла) способствует появлению мягких пятен при закалке и возникновению растягивающих напряжений в поверхностном слое, снижающих усталостную прочность.

На рис. 7.6 показаны температурные области нагрева при термической обработке сталей.

Отжиг и нормализация

Отжиг, снижая твердость и повышая пластичность и вязкость за счет получения равновесной мелкозернистой структуры, позволяет:

-улучшить обрабатываемость заготовок давлением и резанием;

-исправить структуру сварных швов, перегретой при обработке давлением и литье стали;

-подготовить структуру к последующей термической обработке.

Характерно медленное охлаждение со скоростью 30…100oС/ч.

Отжиг первого рода

1.Диффузионный (гомогенизирующий) отжиг. Применяется для устранения ликвации, выравнивания химического состава сплава.

В его основе – диффузия. В результате нагрева выравнивается состав, растворяются избыточные карбиды. Применяется, в основном, для легированных сталей.

Температура нагрева зависит от температуры плавления, ТН = 0,8 Тпл.

Продолжительность выдержки: τ = 8…20 часов.

2.Рекристаллизационный отжиг проводится для снятия напряжений после холодной пластической деформации.

Температура нагрева связана с температурой плавления: ТН = 0,4 Тпл.

Продолжительность зависит от габаритов изделия.

3.Отжиг для снятия напряжений после горячей обработки (литья, сварки, обработки резанием, когда требуется высокая точность размеров).

Температура нагрева выбирается в зависимости от назначения, находится в широком диапазоне: ТН = 160……700oС.

Продолжительность зависит от габаритов изделия.

Детали прецизионных станков (ходовые винты, высоконагруженные зубчатые колеса, червяки) отжигают после основной механической обработки при температуре 570…600oС в течение 2…3 часов, а после окончательной механической обработки, для снятия шлифовочных напряжений – при температуре 160…180oС в течение 2…2,5 часов.

Отжиг второго рода предназначен для изменения фазового состава.

Температура нагрева и время выдержки обеспечивают нужные структурные превращения. Скорость охлаждения должна быть такой, чтобы успели произойти обратные диффузионные фазовые превращения.

Является подготовительной операцией, которой подвергают отливки, поковки, прокат. Отжиг снижает твердость и прочность, улучшает обрабатываемость резанием средне- и высокоуглеродистых сталей. Измельчая зерно, снижая внутренние напряжения и уменьшая структурную неоднородность способствует повышению пластичности и вязкости.

В зависимости от температуры нагрева различают отжиг:

1.полный, с температурой нагрева на 30…50 oС выше критической температуры А3.

Проводится для доэвтектоидных сталей для исправления структуры.

При такой температуре нагрева аустенит получается мелкозернистый, и после охлаждения сталь имеет также мелкозернистую структуру.

2.неполный, с температурой нагрева на 30…50oС выше критической температуры А1.

Применяется для заэвтектоидных сталей. При таком нагреве в структуре сохраняется цементит вторичный, в результате отжига цементит приобретает сферическую форму (сфероидизация). Получению зернистого цементита способствует предшествующая отжигу горячая пластическая деформация, при которой дробится цементитная сетка.Структура с зернистым цементитом лучше обрабатываются и имеют лучшую структуру после закалки. Неполный отжиг является обязательным для инструментальных сталей.

Иногда неполный отжиг применяют для доэвтектоидных сталей, если не требуется исправление структуры (сталь мелкозернистая), а необходимо только понизить твердость для улучшения обрабатываемости резанием.

3.циклический или маятниковый отжиг применяют, если после проведения неполного отжига цементит остается пластинчатым. В этом случае после нагрева выше температуры А1 следует охлаждение до 680 oС, затем снова нагрев до температуры 750…760) oС и охлаждение. В результате получают зернистый цементит.

4.изотермический отжиг – после нагрева до требуемой температуры, изделие быстро охлаждают до температуры на 50…100oС ниже критической температуры А1 и выдерживают до полного превращения аустенита в перлит, затем охлаждают на спокойном воздухе. Температура изотермической выдержки близка к температуре минимальной устойчивости аустенита.

В результате получают более однородную структуру, так как превращение происходит при одинаковой степени переохлаждения. Значительно сокращается длительность процесса. Применяют для легированных сталей.

5.Нормализация. – разновидность отжига.

Термическая обработка, при которой изделие нагревают до аустенитного состояния, на 30…50 oС выше А3 или Аст с последующим охлаждением на воздухе.

В результате нормализации получают более тонкое строение эвтектоида (тонкий перлит или сорбит), уменьшаются внутренние напряжения, устраняются пороки, полученные в процессе предшествующей обработки. Твердость и прочность несколько выше чем после отжига.

В заэвтектоидных сталях нормализация устраняет грубую сетку вторичного цементита.

Нормализацию чаще применяют как промежуточную операцию, улучшающую структуру. Иногда проводят как окончательную обработку, например, при изготовлении сортового проката.

Для низкоуглеродистых сталей нормализацию применяют вместо отжига.

Для среднеуглеродистых сталей нормализацию или нормализацию с высоким отпуском применяют вместо закалки с высоким отпуском. В этом случае механические свойства несколько ниже, но изделие подвергается меньшей деформации, исключаются трещины.