Способы производства изделий из металлических порошков

Одним из главных этапов производства изделий из металлических порошков после их получения является формование заготовок. Формование – это придание порошковому материалу формы, размеров, плотности и прочности, необходимых для выполнения последующих операций изготовления. Заготовки из порошковых материалов получают прессованием (холодным, горячим), изостатическим формованием, прокаткой и другими способами.

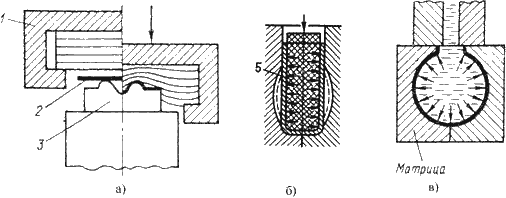

При холодном прессовании в пресс-форму (рис. 16.4.а) засыпают определенное количество подготовленного порошка 3 и прессуют пуансоном 1.

В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки достигается благодаря силам механического сцепления частиц порошка электростатическими силами притяжения и трения. С увеличением давления прессования прочность заготовки возрастает. Давление распределяется неравномерно по высоте прессуемой заготовки из-за влияния сил трения порошка о стенки пресс-формы, вследствие чего заготовки получаются с различной прочностью и пористостью по высоте. В зависимости от размеров и сложности прессуемых заготовок применяют одно- и двустороннее прессование.

Рис. 16.4. Схема холодного прессования: а – одностороннего; б – двустороннего

Односторонним прессованием получают заготовки простой формы с отношением высоты к диаметру, меньшим единицы, и заготовки втулок с отношением наружного диаметра к толщине стенки, меньшим трех.

Двустороннее прессование (рис. 16.4.б) применяют для формо-образования заготовок сложной формы. После заполнения пресс-формы порошком к верхнему пуансону с помощью гидропресса прикладывают давление для предварительного прессования. Затем гидропривод выключают и удаляют подкладку 4. В дальнейшем в процессе прессования участвуют оба пуансона. В этом случае требуемое давление для получения равномерной плотности снижается на 30…40 %. Использование вибрационного прессования позволяет в десятки раз уменьшить требуемое давление.

В процессе прессования частицы порошка подвергаются упругому и пластическому деформированию. После извлечения заготовки из пресс-формы ее размеры увеличиваются в результате упругого последействия.

При горячем прессовании технологически совмещаются прессование и спекание заготовки. Температура горячего прессования составляет обычно 0,6…0,8 температуры плавления порошка. Благодаря нагреву уплотнение протекает гораздо интенсивнее, чем при холодном прессовании. Это позволяет значительно уменьшить необходимое давление. Горячим прессованием получают материалы, характеризующиеся высокой прочностью и однородностью структуры. Этот способ применяют для таких плохо прессуемых композиций, как тугоплавкие металлоподобные соединения (карбиды, бориды, силициды)

Существует много методов формования порошков. Наиболее распространенный из них – прессование в стальной пресс-форме. Детали пресс-форм изготавливаются из высокоуглеродистых легированных сталей с последующей закалкой до твердости 60-65 HRC. Для пуансонов обычно меньше и составляет 55-60 HRC. В качестве материалов обычно используются стали У10А; Х12; ХВТ; и др. Рабочие поверхности пресс-форм шлифуются, а иногда полируются. Стойкость пресс-форм составляет от 1-2 тыс. до 25-50 тыс. прессовок, зависимости от материала формы, прессуемой шихты и плотности изделия. Для прессования используются гидравлические и механические прессы. Давление прессования находиться обычно в пределах от 300 до 800-1000 МПа, а твердые сплавы прессуют под меньшим давлением 100-150 МПа т.к. частицы карбидов хрупкие и при большом давлении возможно дробление. Применяются так же кривошипно-коленные, кулачковые и карусельные прессы. Прессование может быть как односторонним, так и двухсторонним. Для получения изделий заданной формы и размера порошковая шихта подвергается прессованию в пресс-формах. Для этого навеска порошка, в зависимости от величины и требуемой плотности прессования, засыпается в матрицу, затем в нее вставляется пуансон, которым порошок уплотнятся. После снятия давления изделие выпрессовывается из матрицы. Порошок под давлением пуансона ведет себя в некоторой степени сходно с жидкостью – он стремится растекаться в стороны. Это вызывает боковое давление на стенки матриц. Однако в отличии от жидкости, где давление одинаково во всех направлениях, у порошков боковое давление значительно меньше давления прессования. В процессе прессования частицы порошка подвергаются как пластической, так и упругой деформации. После снятия давления за счет упругой деформации и остаточных напряжений, изделие стремиться увеличить свои размеры («упругое» последствие). Увеличение размеров может продолжаться в течение месяца. Это и вызывает необходимость приложения значительных усилий для выпрессовки изделия и учета припуска на обработку.

На процесс прессования оказывают влияния такие факторы как скорость пуансона, вибрация, повторное прессование и др. С увеличением скорости пуансона плотность изделия при одном и том же давлении понижается. Вибрация и повторное прессование – увеличивают плотность. Максимальная плотность изделия наблюдается под прессующим пуансоном (на некотором расстоянии от него, так как сказывается трение порошка о пуансон), минимальная – у дна матрицы. Двухстороннее прессование дает более равномерную плотность прессовок и уменьшает вычету прессования вдвое. Уменьшение размеров частиц и увеличение содержания окислов повышают упругое последействие. Влияние различных добавок в шихту на процесс прессования сказывается по разному и зависит от их дисперсности, твердости, смазывающих свойств. Отрицательно сказываются на прессование добавки твердого и хрупкого кремния. Прессуемость порошков сплавов, как правило, хуже, чем чистых металлов. Высоту матрицы рассчитывают из условия, в ней должен вместиться весь порошок, идущий на деталь. Поэтому высота матрицы обычно в 2,5-4 раза больше высоты прессования. Смазка (напрамер, парафин) уменьшает трение и улучшает процесс уплотнения. Ее добавляют в порошок или смазывают стенки пресс-формы.

Изостатическое прессование (гидростатическое и газостатическое) – порошок помещают в резиновую оболочку, уплотняют вибрированием и вакууммируют, чтобы воздух в порах не мешал уплотнению. Затем оболочку с порошком помещают в рабочую камеру, куда нагнетают жидкость (газ) под большим давлением. Порошок равномерно обжимается, нет трения порошка, так как оболочка перемещается вместе с порошком. Давление прессования в этом случае меньше, чем в стальных пресс-формах. Формованием в эластичной оболочке можно получить такие сложные детали, как турбинные лопатки, шестерни и др.

Формообразование металлических порошков может осуществляться и без приложения внешнего давления. Одним из таких методов является шликерное литье. Сущность его заключается в том, что порошковая шихта суспензируется и жидкая пулька выливается в гипсовую форму (CаSO4 2H2O), которая абсорбирует жидкость. Подсохшая заготовка извлекается из формы, проходит окончательную сушку, а затем спекается. Такой способ используется для получения изделий из хрупких порошков, различных карбидов, силицидов, хрома, кремния и др.

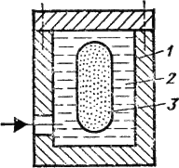

Изостатическое (всестороннее) формование применяют для получения крупногабаритных заготовок с массой до 500 кг и более. Отсутствие потерь на внешнее трение и равномерность давления со всех сторон дают возможность получать необходимую плотность заготовок при давлениях, значительно меньших, чем при прессовании в закрытых пресс-формах.

При гидростатическом формовании (рис. 16.5) на порошок 3, заключенный в эластичную оболочку 2, передается давление с помощью жидкости, находящейся в сосуде высокого давления 1. В качестве рабочей жидкости используют масло, глицерин, воду и т.д.

Рис.16.5. Схема гидростатического формования

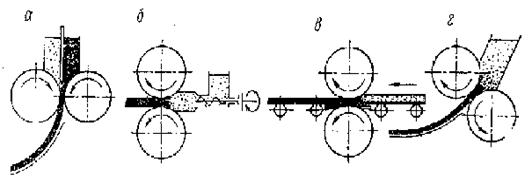

Находит применение прокатка металлических порошков для получения изделий малой толщины в виде лент, полос, проволоки и др. рис. 16.6. Наилучший процесс вовлечения порошка в данный процесс создается при вертикальной прокатке.

Рис. 16.6. Прокатка порошков

Спекание – решающая операция в формировании свойств изделия. Оно всегда должно обеспечивать увеличение прочности изделия и во многих случаях – увеличение плотности. Спекание многокомпонентных смесей может осуществляться как в твердой фазе, так и в жидкой фазе.

Твердофазное спекание проводиться при 0,7-0,9 абсолютной температуры плавления наиболее легкоплавкого компонента смеси. На начальной стадии спекания, происходит расширение участков контакта частиц порошка и увеличивается сцепление частиц. При этом пустоты между частицами постепенно приобретают округлую форму, но объем пустот не изменяется. На последующих стадиях спекания происходит объемная диффузия, уменьшается объем пор и прессовки в целом за счет ее усадки. Восстановительная среда при спекании предпочтительнее, так как восстановление оксидных пленок на частицах порошка ускоряет спекание. Полно и быстро происходит спекание в вакууме. Длительность выдержки при спекании – от получаса до нескольких часов. Получить беспористый материал при твердофазном спекании практически не удается.

Жидкофазное спекание позволяет получать более плотные изделия (с пористостью 1-2%). При этом температура спекания превышает температуру плавления одного или нескольких компонентов. Жидкая фаза обеспечивает спекание, когда она хорошо смачивает твердую фазу. Расплавы металлов хорошо смачивают чистые металлы, карбиды, оксиды.

Спеченные изделия подвергаются дополнительной обработке, целью которой может быть повышение физико-химических свойств, защита поверхности от коррозии, придание изделиям окончательных размеров и форм.

Так для повышения плотности, прочности или пластичности изделий проводиться повторное прессование. Для улучшения антифрикционных свойств производиться пропитка маслом в ванне при температуре 70-140оС длительностью от 2 мин до 2 часов. В этих же целях осуществляется сульфидирование – насыщение поверхностного слоя серой путем реакции между поверхностью металла и жидкой серой или ее соединениями.

Пропитка жидкими металлами. При изготовлении электроконтактных и некоторых конструкционных материалов широко применяют пропитку спрессованного и затем спеченного пористого каркаса из более тугоплавкого материала жидкой металлической составляющей композиции. При этом жидкий металл или сплав заполняет сообщающиеся поры заготовки из тугоплавкого компонента. Существует два варианта пропитки. По первому варианту на пористый каркас помещают пропитывающий металл в виде кусочка с объемом равным объему пор каркаса и нагревают в печи до температуры плавления пропитывающего материала. При этом расплав впитывается порами тугоплавкого каркаса. По второму способу пористый каркас помещают в расплав пропитывающего металла или в зацепку из порошка пропитывающего металла. Впитывание протекает под действием капиллярных сил. Скорость пропитки составляет десятые доли миллиметра в секунду и увеличивается с повышением температуры. Температура пропитки обычно на 100...1500C превышает температуру плавления пропитывающего металла. Однако эта температура не должна превышать температуру плавления металла каркаса. Для улучшения смачиваемости к пропитывающему металлу добавляют различные присадки.

Механическая обработка спеченных изделий должна вестись острозаточенным инструментом при больших скоростях резания, без применения охлаждающих эмульсий. Режущий инструмент испытывает микроудары, приводящие к его быстрому затуплению. Для обработки применяют твердые сплавы; для получения высокой чистоты поверхности применяют алмазный инструмент.

Регулирование структуры осуществляется термообработкой и химико-термической обработкой.