Напыление металлов

В последние годы для нанесения на детали защитных и упрочняющих покрытий, а также для восстановления изношенных поверхностей широкое применение нашло применение различных способов напыления. Все они основаны на нагреве мелких частиц напыляемого материала до высоковязкого или расплавленного состояния и переносе их на поверхность изделия. Соударяясь с поверхностью изделия частицы, закрепляются на ней и формируют покрытие. Чем больше скорость частиц, тем выше качество покрытия – его плотность и прочность сцепления с основой.

Данным способом можно создавать многослойные покрытия из слоев различного состава. Расход материалов при напылении невелик, т.к. подложка не плавится и не разбивает материал покрытия. Материалом покрытия могут быть металлы, керамика, полимеры. Подложкой – металл, стекло, ткани и др. К основным способам напыления относятся: газопламенное напыление, плазменное напыление, электродуговая металлизация, детонационное и вакуумное напыление.

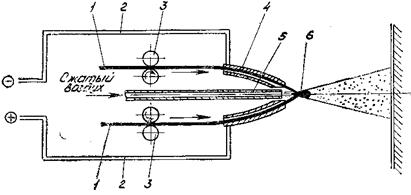

Дуговая металлизация основана на горении дуги между двумя плавящимися электродами, подаваемыми под углом друг к другу. Капли металла сдувают воздухом или другим газом на подложку. Диаметр проволоки 1,5-3 мм. Источник питания дуги – сварочный выпрямитель. Обычно металлизатор закрепляется на стенке или держится в руках. Метод используется главным образом для нанесения цинковых и алюминиевых покрытий рис. 16.7.

Рис. 16.7. Схема электродугового металлизатора: 1 – электроды; 2 - электрические провода; 3 – подающие ролики; 4 – наконечник; 5 – воздушное сопло; 6 – электрическая дуга.

При газопламенном напылении плавление наносимого материала осуществляется при помощи кислородно-ацитиленового, либо кислородно-пропанового пламени. Расстояние от горелки до детали 10-15 см. Температура пламени невысока.

Плазменное напыление является логическим продолжением технологии газопламенного напыления; оно отличается более высокой температурой и скоростью газовой струи. Высокая температура плазмы позволяет наносить покрытие из всех материалов, которые не успевают разложиться или сгореть в плазменной струе. Поэтому при плазменном напылении шире круг напыляемых материалов и выше качество покрытия.

Однако во всех случаях качество покрытия сильно зависит от качества подготовки поверхности или подложки детали. Поэтому подготовка поверхности включает: обезжиривание, удаление окислов, придание шероховатости и др.

Способ детонационного напыления основан на разгоне порошка при взрыве кислородно-ацетиленовой смеси в составе специальной установки. Скорость частиц порошка увеличивается до 600-1000 м/c. Сталкиваясь с поверхностью подложки, частицы нагреваются до 4000ºС. Высокая скорость частиц, их высокая температура обеспечивает получение прочных и плотных покрытий. Общая толщина наносимого слоя 0,25-0,3 мм. Однако дорогое оборудование, сложность его эксплуатации сдерживает его широкое применение. Применяется для повышения жаро и теплостойкости деталей и т.д.

Вакуумное напыление имеет две разновидности: термическое напыление и ионное осаждение. При термическом напылении металл нагревается в вакууме до температуры, при которой давление его паров около 1 Па. На пути потока паров помещают подложку (деталь) и пары конденсируются на ней. Этим способом получают коррозионно-стойкие покрытия толщиной до 100 мкм с хорошей адгезией с основой.

Ионное осаждение заключается в том, что пары осаждаемого металла или сплава ионизируются в плазме тлеющего разряда, в котором катодом служит испаряемый материал, а анодом подложка. Пары металла попадают в плазму инертного газа под давлением 0,1-1 Па. При этом происходит ионизация паров, ионы ускоряются электрическим полем и поток ионов осаждается на детали или подложке. Достоинства метода: возможность ионной очистки поверхности непосредственно перед напылением, плотность и однородность покрытия, хорошая адгезия (сцепление) покрытия с основной деталью.

Существует вибрационный способ нанесения пластмасс. В его основу положено свойство порошкообразных материалов при колебаниях "течь" как жидкость в результате уменьшения трения между частицами порошка. При погружении нагретого металла в сосуд с таким порошком частицы порошка оплавляются и образуют прочное покрытие.

Металлизировать напылением металлов можно любую поверхность: из стали, меди, алюминия, бетона, керамики, стекла, гипса, древесины, пластмассы, бумаги, кожи, ткани. Металлизация не вызывает каких-либо структурных изменений в покрываемом материале, так как он в процессе напыления нагревается незначительно.

Возможности применения металлизации в производстве разнообразны. Особое значение имеет напыление металла на стальные детали для предохранения их от коррозии.

Огромная экономия цветных металлов и сплавов (свинца, олова, цинка, алюминия) может быть достигнута при выполнении защитного покрытия поверхностей баков, ванн, труб, способом напыления металлов. Металлизацией можно наносить покрытия на поверхности неметаллических деталей, например можно значительно повысить невозгораемость древесины.

Напылением алюминия на поверхности можно придать материалам свойства, необходимые для выполнения специальных функций: отражать лучи, проводить электрический ток, не пропускать пар и т. д.

Металлизированные поверхности можно подвергать дальнейшей обработке в зависимости от свойств материалов основания; никелировать, хромировать, оксидировать и т.д.

Напылением на поверхность силикатных и других материалов можно создавать тугоплавкие и жаростойкие пленки из порошков с высокой температурой плавления.

Глава 17. КЛАССИФИКАЦИЯ СПОСОБОВ ПОЛУЧЕНИЯ ЗАГОТОВОК. ПРОИЗВОДСТВО ЗАГОТОВОК МЕТОДОМ ЛИТЬЯ

17.1 Выбор способа получения заготовки

Необходимость экономии материальных ресурсов предъявляет высокие требования к рациональному выбору заготовок, к уровню их технологичности, в значительной мере определяющей затраты на технологическую подготовку производства, себестоимость, надёжность и долговечность изделий.

Правильно выбрать способ получения заготовки – означает определить рациональный технологический процесс её получения с учётом материала детали, требований к точности её изготовления, технических условий, эксплуатационных характеристик и серийности выпуска.

Машиностроение располагает большим количеством способов получения деталей. Это многообразие, с одной стороны, позволяет существенно повысить эксплуатационные характеристики машин за счёт использования свойств исходного материала, с другой – создаёт трудности при выборе рационального, экономичного способа получения детали.

Особенно важно правильно выбрать вид заготовки, назначить наиболее рациональный технологический процесс её изготовления.

Общие принципы выбора заготовки

Наиболее широко для получения заготовок в машиностроении применяют следующие методы: литье, обработка металла давлением и сварка, а также комбинация этих методов.

Каждый из методов содержит большое число способов получения заготовок.

Метод – это группа технологических процессов, в основе которых лежит единый принцип формообразования.

Литье – получение заготовок путем заливки расплавленного металла заданного химического состава в литейную форму, полость которой имеет конфигурацию заготовки.

Обработка давлением – технологические процессы, которые основаны на пластическом формоизменении металла.

Сварка – технологический процесс получения неразъемных соединений из металлов и сплавов в результате образования атомно-молекулярных связей между частицами соединяемых заготовок.

При выборе метода необходимо ориентироваться в первую очередь на материал и требования к нему с точки зрения обеспечения служебных свойств изделия (литье – чугун, стали с обозначением Л).

Особо ответственные детали, к которым предъявляются высокие требования по размеру зерна, направлению волокон, а также по уровню механических свойств, всегда следует изготавливать из заготовок, полученной обработкой давлением.

Выбор способа получения заготовки - сложная задача.

Способ получения заготовки должен быть экономичным, обеспечивающим высокое качество детали, производительным, нетрудоемким.

На выбор способа получения заготовки влияет:

1) Характер производства. Например, в условиях крупносерийного и массового производств рентабельны: горячая объемная штамповка; литье в кокиль, под давлением, в оболочковые формы по выплавляемым моделям. Применение этих способов позволяет значительно сократить припуски, снизить трудоемкость изготовления детали.

2) Материалы и требования, предъявляемые к качеству детали. Материалы должны обладать необходимым запасом определенных технологических свойств – ковкостью, штампуемостью, жидкотекучестью, свариваемостью, обрабатываемостью.

3) Размеры, масса и конфигурация детали. Удельная стоимость отливок и поковок растет с уменьшением их массы.

4) Качество поверхности заготовок, обеспечение заданной точности. Использование точных способов обеспечивает достаточную чистоту поверхности и высокую точность заготовок.

5) Возможности имеющегося оборудования. Учитывают при изготовлении заготовок способами центробежного литья, литья под давлением, горячей объемной штамповкой.

17.2 Физические основы литейного производства

Теория и практика технологии литейного производства на современном этапе позволяет получать изделия с высокими эксплуатационными свойствами. Отливки надежно работают в реактивных двигателях, атомных энергетических установках и других машинах ответственного назначения. Они используются в изготовлении строительных конструкций, метал-лургических агрегатов, морских судов, деталей бытового оборудования, художественных и ювелирных изделий.

Современное состояние литейного производства определяется совершенствованием традиционных и появлением новых способов литья, непрерывно повышающимся уровнем механизации и автоматизации технологических процессов, специализацией и централизацией производства, созданием научных основ проектирования литейных машин и механизмов.

Важнейшим направлением повышения эффективности является улучшение качества, надежности, точности и шероховатости отливок с максимальным приближением их к форме готовых изделий путем внедрения новых технологических процессов и улучшения качества литейных сплавов, устранение вредного воздействия на окружающую среду и улучшения условий труда.

Литье является наиболее распространенным методом формо-образования. Значение литейного производства исключительно велико. В машиностроении масса литых деталей составляет 50% от массы всех машин и механизмов, в станкостроении – 80%, в тракторостроении – 60%.

Преимуществами литья являются изготовление заготовок с наиболь-шими коэффициентами использования металла и весовой точности, изготовление отливок практически неограниченных габаритов и массы, получение заготовок из сплавов, неподдающихся пластической деформации и трудно обрабатываемых резанием (магниты).