Требования к материалам, используемым для получения отливок

Для литья в различной степени пригодны все металлы и их сплавы. Однако чтобы качество отливок удовлетворяло техническим требованиям, сплавы, из которых изготовляются отливки, должны (удовлетворять) обладать следующими свойствами: жидкотекучестью, небольшой усадкой, незначительной газопоглощаемостью, 4- низкой ликвацией (однородностью структуры), 5- не слишком высокой температурой плавления, отсутствием неметаллических включений и т.д.

1. Жидкотекучесть- способность расплава свободно течь в литейной форме, заполняя её и точно воспроизводя все контуры. Она зависит от химического состава, температуры при заливке, а также наличия примесей и других факторов. Железоуглеродистые сплавы тем лучше заполняют форму, чем больше они содержат углерода, кремния, фосфора. Сера и хром понижают жидкотекучесть.

2. Усадка- свойство металлов и сплав уменьшать свой объем при затвердевании и охлаждении; при этом имеет место соответствующие изменения линейных размеров отливки. В результате усадки в теле отливки могут образовываться усадочные раковины и пористость. Величина усадки зависит от химического состава сплава, скорости его охлаждения, температуры заливки. Процент линейной усадки достигает в литейных чугунах 0,5-1%, в углеродистых сплавах 1,5-2%, алюминиевых сплавах 0,8-1,1%. Усадка чугунных отливок уменьшается с повышением графита в чугуне.

3. Ликвация - химическая неоднородность затвердевшего сплава. На неё оказывает такие факторы как химический состав сплава, конфигурация отливки, скорость охлаждения и т.д.

4. Газопоглощаемость- способность сплава в жидком состоянии растворять газы. При незначительной газопоглощаемости отливка будет плотной, без внутренних пустот, которые получаются в следствии выделения газов, растворенных в жидком сплаве и выделяемых при охлаждении. Кроме того, растворенные в расплаве газы при затвердевании и охлаждении могут выделяться в виде химических соединений. Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы.

Для уменьшения газонасыщенности сплавов применяют плавку в вакууме или в среде инертных газов, а так же дегазацию вакуумириванием в специальных камерах и т.д.

Если металл или сплав обладает перечисленными свойствами, из него могут быть получены отливки высокого качества.

Литейные сплавы

1.Чугун является наиболее распространенным материалом для получения фасонных отливок. Чугунные отливки составляют около 80 % всех отливок.

Широкое распространение чугун получил благодаря хорошим технологическим свойствам и относительной дешевизне. Из серого чугуна получают самые дешевые отливки (в 1,5 раза дешевле, чем стальные, в несколько раз – чем из цветных металлов). Область применения чугунов расширяется вследствие непрерывного повышения его прочностных и технологических характеристик. Используют серые, высокопрочные, ковкие и легированные чугуны.

2.Сталь как литейный материал применяют для получения отливок деталей, которые наряду с высокой прочностью должны обладать хорошими пластическими свойствами. Чем ответственнее машина, тем более значительна доля стальных отливок, идущих на ее изготовление. Стальное литье составляет: в тепловозах – 40…50 % от массы машины; в энергетическом и тяжелом машиностроении (колеса гидравлических турбин с массой 85 тонн, иногда несколько сотен тонн) – до 60 %.

Стальные отливки после соответствующей термической обработки не уступают по механическим свойствам поковкам.

Используются: углеродистые стали 15Л…55Л; легированные стали 25ГСЛ, 30ХГСЛ, 110Г13Л; нержавеющие стали 10Х13Л, 12Х18Н9ТЛ и др.

Среди литейных материалов из сплавов цветных металлов широкое применение нашли медные и алюминиевые сплавы.

1.Медные сплавы – бронзы и латуни.

Латуни – наиболее распространенные медные сплавы. Для изготовления различной аппаратуры для морских судостроения, работающей при температуре 300ºС, втулок и сепараторов подшипников, нажимных винтов и гаек прокатных станов, червячных винтов применяют сложнолегированные латуни. Обладают хорошей износостойкостью, антифрикционными свойствами, коррозионной стойкостью.

Из оловянных бронз (БрО3Ц7С5Н1) изготавливают арматуру, шестерни, подшипники, втулки.

Безоловянные бронзы по некоторым свойствам превосходят оловянные. Они обладают более высокими механическими свойствами, антифрикционными свойствами, коррозионной стойкостью. Однако литейные свойства их хуже. Применяют для изготовления гребных винтов крупных судов, тяжело нагруженных шестерен и зубчатых колес, корпусов насосов, деталей химической и пищевой промышленности.

2.Алюминиевые сплавы.

Отливки из алюминиевых сплавов составляют около 70 % цветного литья. Они обладают высокой удельной прочностью, высокими литейными свойствами, коррозионной стойкостью в атмосферных условиях.

Наиболее высокими литейными свойствами обладают сплавы системы алюминий – кремний (Al-Si) – силумины АЛ2, АЛ9. Они широко применяются в машиностроении, автомобильной и авиационной промышленности, электротехнической промышленности.

Также используются сплавы систем: алюминий – медь, алюминий – медь – кремний, алюминий – магний.

3. Магниевые сплавы обладают высокими механическими свойствами, но их литейный свойства невысоки. Сплавы системы магний – алюминий – цинк – марганец применяют в приборостроении, в авиационной промышленности, в текстильном машиностроении.

Дефекты отливок, методы их обнаружения и исправления

Дефекты отливок по внешним признакам подразделяют: на наружные (песчаные раковины, перекос недолив); внутренние (усадочные и газовые раковины, горячие и холодные трещины).

Песчаные раковины–открытые или закрытые пустоты в теле отливки, которые возникают из-за низкой прочности формы и стержней, слабого уплотнения формы и других причин.

Перекос –смещение одной части отливки относительно другой, возникающее в результате небрежной сборки формы, износа центрирующих штырей, несоответствия знаковых частей стержня на модели и в стержневом ящике, неправильной установке стержня.

Недолив –некоторые части отливки остаются незаполненными в связи с низкой температурой заливки, недостаточной жидкотекучести, недостаточным сечением элементов литниковой системы.

Усадочные раковины –открытые или закрытые пустоты в теле отливки с шероховатой поверхностью и грубокристаллическим строением.

Возникают при недостаточном питании массивных узлов, нетехнологичной конструкции отливки, заливки перегретым металлом, неправильная установка прибылей.

Газовые раковины –открытые или закрытые пустоты с чистой и гладкой поверхностью, которая возникает из-за недостаточной газопроницаемости формы и стержней, повышенной влажности формовочных смесей и стержней, насыщенности расплавленного металла газами.

Трещины горячие и холодные–разрывы в теле отливки, возникающие при заливке чрезмерно перегретым металлом, из-за неправильной конструкции литниковой системы, неправильной конструкции отливок, повышенной неравномерной усадки, низкой податливости форм и стержней.

Методы обнаружения дефектов подразделяются на наружные и внутренние. Наружные дефекты отливок обнаруживаются внешним осмотром после извлечения отливки из формы или после очистки. Внутренние дефекты определяют радиографическими или ультразвуковыми методами дефектоскопии.

Незначительные дефекты исправляют заделкой замазками или мастиками, пропиткой различными составами, газовой или электрической сваркой.

Заделка замазками или мастиками – декоративное исправление мелких поверхностных раковин. Перед заполнением мастикой дефектные места очищают от грязи, обезжиривают. После заполнения исправленное место заглаживают, подсушивают и затирают пемзой или графитом.

Пропитывание применяют для устранения пористости. Отливки на 8…12 часов погружают в водный раствор хлористого аммония. Проникая в промежутки между кристаллами металла, раствор образует оксиды, заполняющий поры отливок. Для устранения течи отливки из цветных металлов пропитывают бакелитовым лаком.

Газовую и электрическую сварку применяют для исправления дефектов на необрабатываемых поверхностях (раковины, сквозные отверстия, трещины).

17.3. Технологические основы литейного производства

Технологический процесс производства отливок включает ряд операций, являющихся необходимыми, независимо от способа.

К таким операциям относятся:

- изготовление моделей;

- изготовление литейных форм по моделям;

- расплавление металла и заливки форм жидким металлом;

- охлаждение отливок, их извлечение из форм, очистка, обрубка и т.д.

Модели – приспособления, при помощи которых в формовочной смеси получают отпечатки полости, соответствующие наружной конфигурации отливок. Модели изготавливаются с применением деревянных, пластмассовых или металлических материалов, размеры и очертания которых соответствуют получаемым отливкам. Размеры модели выполняются по размерам несколько больше, по сравнению с деталью на величину линейной усадки сплава (для сталей 1,8-2%; чугуна- 0,8-1,2%). Если отливки подергают механической обработке, то предусматривается припуск на механическую обработку (5-0,7 мм на сторону для чугунного литья), что учитывается в размерах модели.

Модели из древесины обладают дешевизной, простотой изготовления, малой массой. Основной их недостаток- малая долговечность.

Металлические модели, по сравнению с деревянными, имеют большую долговечность и чистоту поверхности. Такие модели чаще всего изготавливаются из алюминиевых сплавов, поскольку имеют малую плотность, хорошо обрабатываются резанием, не окисляются.

Модели из пластмасс устойчивы к действию влаги, не подвергаются короблению, имеют хорошую чистоту поверхности.

Для изготовления отливок служит литейная форма, которая представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка.

Литейные формы изготовляют как из неметаллических материалов (песчано-глинистые формы, формы изготовляемые по выплавляемым моделям, оболочковые формы) для одноразового использования, так и из металлов (кокили, изложницы для центробежного литья) для многократного использования.

Отверстия и полости внутри отливок, а так же иные сложные контуры образуют при помощи стержней, устанавливаемых в формы при их сборке.

Стержни изготавливают из кварцевого песка и глины с добавлением продуктов переработки нефти, неорганических соединений (жидкое стекло, цемент и др.).

Песчано-глинистые смеси состоят из зёрен кварца различной величины, глины и небольшого количества различных окислов.

Песок в формовочных смесях повышает газопроницаемость. Глина обеспечивает связь между частицами песка и увеличивает устойчивость при повышении температуры. Глины для формовки обычно представляют собой горные породы, состоящие в основном из мелкодисперсных частиц водных силикатов алюминия, обладающих связывающей способностью во влажном состоянии и достаточной термохимической устойчивостью.

Литейные формы с добавками при сушке увеличивают газопроницаемость за счет сгорания добавок. Специальные добавки вводятся в смеси для повышения противопригарности и предотвращения прилипания смесей. В качестве противопригарных добавок применяют молотый каменный уголь, битум, мазут. Противопригарные материалы можно наносить тонким слоем на поверхность форм.

В состав смеси включается тонкая бывшая в употреблении формовочная смесь. Формы из песчано-глинистых смесей относятся к разовым. С помощью них получают, как правило, единичные крупногабаритные отливки.

Разовые формы могут выполняться объёмными (большой толщины) или оболочковыми (малой толщины). Последние изготавливаются из песчано-смоляных смесей с термореактивным связующим.

Оболочковые формы из термореактивных смесей состоят из чистого кварцевого песка и крепителя. Крепителями служат различные термореактивные смолы. Наибольшее распространение получил пульвербакелит, представляющий собой размельченную смесь формальдегидной смолы, бакелита и уротропина. Термореактивная смола при нагревании претерпевает изменения. Размягчение введенной в смесь смолы происходит при t=70-80 оС, при t=100-120 оС она плавиться, покрывая поверхность зерен песка тонкой клейкой пленкой. Последующий нагрев смолы до 200-250 оС вызывает ее необратимое затвердевание и, как следствие, существенное повышение прочности и жесткости оболочковой формы. В оболочковых формах отливают ответственные детали из чугуна, стали, цветных и специальных сплавов (блоки цилиндров двигателей, колончатые и распределенные валы, цистерны и т.д.).

Литьё в оболочковые формы имеет ряд преимуществ. Основные из них: высокая чистота поверхности отливок и точность размеров, меньший расход формовочных материалов, повышенная газопроницаемость. Недостатками метода можно назвать дефицитность и дорогую стоимостью пульвербакелита, необходимость повышенной вентиляции цеха из-за выделения фенола при заливке форм.

Формы, изготавливаемые по выплавляемым моделям, также относятся к разовым формам.

Постоянные формы (кокили) изготавливают из чугуна или стали. Их применяют в массовом и серийном производстве деталей не очень сложной формы и небольших размеров. Металлические формы имеют ряд преимуществ по сравнению с литьём в песчано-глинистых формах. В первую очередь следует отметить, такие как: более мелкозернистая структура металла в связи с быстрым остыванием в этой форме, большая точность размеров и чистота поверхности и, следовательно, точность размеров, выше производительность труда, трудозатраты, себе стоимость литья и т.д. Наряду с этим литьё в металлические формы имеет свои трудности: значительные затраты времени на изготовление формы, высокая теплопроводность форм затрудняет получение тонкостенных деталей, невозможно получить отливки, имеющие сложный внутренний и наружные очертания и т.д. Особенно сдерживает литьё в металлические формы относительно малая стойкость форм (кокилей) и их неподатливость, приводящая к возникновению трещин в отливках. Поэтому литьё в кокиль применяется в основном при изготовлении деталей из цветных сплавов. Для металлических форм применяются и металлические и реже песчаные стержни. Для предохранения рабочей поверхности кокиля от воздействия жидкого металла применяются облицовки, изготавливаемые из талька, огнеупорной глины, масла и различных связывающих материалов. Формы покрываются облицовочным слоем в 0,1-2,0 мм 1-2 раза в смену. Перед заливкой кокили покрываются краской, приготовленной на основе графита, угля и копоти ацетиленового пламени.

Готовые литейные формы заполняются подготовленным для заливки жидким металлом. Для плавления металла в литейном производстве используются вагранки, конверторы, электропечи дуговые и сопротивления и другие плавильные агрегаты.

Заполнение форм жидким металлом – это сложный процесс. Большое значение при заливке имеет температура металла, продолжительность заливки, размеры отливок, литейные свойства металла, очертания формы и литейная форма. Заливка форм осуществляется двумя способами:

- расплавленный металл подается в ковше к формам.

- формы, укладываются на конвейере и последовательно подводятся к неподвижному ковшу.

Остывшие отливки выбиваются из форм с помощью вибрационных машин. Образовавшиеся литники, через которые заливался металл, прибыли, выпоры удаляются (обрубка отливок). Очищаются места пригара смеси (очистка отливок). Если необходимо, отливки подвергаются термической обработке. Если обнаруживаются небольшие дефекты литья, то их устраняют всеми доступными методами: заваркой, пайкой, металлизацией, пропиткой, специальными составами и т.д.

17.4. Основные способы литья

Наиболее общая классификация литья металлов и сплавов осуществляется по виду применяемых литейных форм. По этому признаку различаются следующие способы литья:

1. литьё в песчано-глинистые формы;

2. литьё в металлические формы (кокиль);

3. литьё в оболочковые формы;

4. литье по выплавляемым моделям.

Кроме этого литьё классифицируется по способу заполнения жидким металлом литейной формы. Здесь различаются такие способы как:

1. Литье под давлением

2. Центробежное литье

3. Литье вакуумным всасыванием

4. Непрерывное и полунепрерывное

5. Электрошлаковое и т.д.

В современном литейном производстве все более широкое применение получают специальные способы литья: в оболочковые формы, по выплавляемым моделям, кокильное, под давлением, литье вакуумным всасыванием, центробежное, непрерывное и полунепрерывное и другие.

Эти способы позволяют получать отливки повышенной точности, с малой шероховатостью поверхности, минимальными припусками на механическую обработку, а иногда полностью исключают ее, что обеспечивает высокую производительность труда. Каждый специальный способ литья имеет свои особенности, определяющие области применения.

Литье под давлением, центробежное литье, литье вакуумным всасыванием относится к литью с применением внешних воздействий на жидкий и кристаллизующийся металл. Непрерывное и полунепрерывное, электрошлаковое – способы литья с непрерывным процессом формирования отливки. Литье в оболочковые формы, по выплавляемым моделям, литье в кокиль – способы литья в специальные формы.

Литье в песчано-глинистые формы является самым распространенным способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных металлов от нескольких грамм до сотен тонн, с толщиной стенки от 3…5 до 1000 мм и длиной до 10000 мм.

Для изготовления отливок данным способом применяют большое число различных приспособлений, которые называют литейной оснасткой. В комплект оснастки входят: модели, модельные плиты, стержневые ящики, и др. Технологический процесс литья в песчано-глинистые формы связан с большим грузооборотом вспомогательных материалов и очень трудоемок. Он включает подробные выполнения всех операций, перечисленных ранее, т.е. изготовление моделей, формовочных смесей и стержневых смесей, изготовление форм, заливку металла, удаление отливок из форм и их обработку.

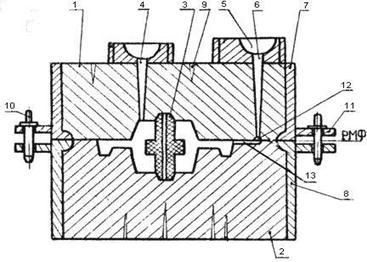

Литейная форма для получения отливок в песчаных формах представлена на рис. 17.2.

Рис. 17.2. Литейная форма

Литейная форма обычно состоит из верхней 1 и нижней 2 полуформ, которые изготавливаются в опоках 7, 8 – приспособлениях для удержания формовочной смеси. Полуформы ориентируют с помощью штырей 10, которые вставляют в отверстия ручек опок 11.

Для образования полостей отверстий или иных сложных контуров в формы устанавливают литейные стержни 3, которые фиксируют посредством выступов, входящих в соответствующие впадины формы (знаки).

Литейную форму заливают расплавленным металлом через литниковую систему.

Литниковая система – совокупность каналов и резервуаров, по которым расплав поступает из разливочного ковша в полость формы. Различают литниковые системы с питателями, расположенными в горизонтальной и вертикальной плоскостях.

По способу подвода расплава в рабочую полость формы литниковые системы делят на: нижнюю, верхнюю, боковую.

Основными элементами являются: литниковая чаша 5, которая служит для приема расплавленного металла и подачи его в форму; стояк 6 – вертикальный или наклонный канал для подачи металла из литниковой чаши в рабочую полость или к другим элементам; шлакоуловитель 12, с помощью которого удерживается шлак и другие неметаллические примеси; питатель 13 – один или несколько, через которые расплавленный металл подводится в полость литейной формы.

Для вывода газов, контроля заполнения формы расплавленным металлом и питания отливки при ее затвердевании служат прибыли или выпор 4. Для вывода газов предназначены и вентиляционные каналы 9.

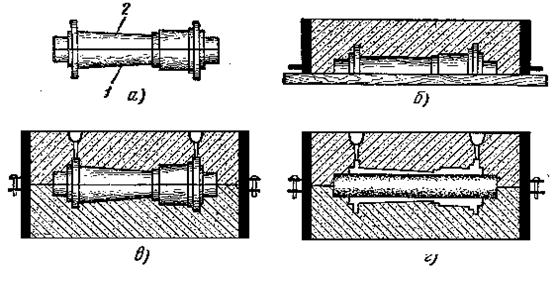

Изготовление несложной формы в двух опоках, т.е. в жестких рамках для предотвращения разрушения формы, производятся следующим образом: на подмодельную плиту устанавливают модель, затем модель припудривают тальком или графитом и опоку доверху наполняют формовочной смесью, утрамбовывают её, а излишек смеси удаляют линейкой (рис. 17.3). После этого опоку переворачивают вместе с плитой. Затем плиту снимают и на нижнюю опоку ставят верхнюю опоку а за плоскость разъема формы посыпают сухим кварцевым песком. Нижнюю опоку также наполняют формовочной смесью, установив предварительно литниковый стояк и выпор. Первый из них при извлечении стояка и выпора образует канал для заливки металла, а второй для выхода воздуха и газов. Далее осторожно разъединяют опоки на линии их соединения и в верхней опоке прорезают канал шлакоуловителя, а в нижней канал питателя, затем удаляют модель и вновь соединяют опоки. В результате форма готова для отливки. Для уплотнения смеси, удаления модели применяются машины.

В настоящее время применяются главным образом для отливки крупногабаритных, сложных и единичных изделий. Получаемые отливки не однородны по структуре металла, нуждаются в термообработке для выравнивания структуры, не отличаются чистотой поверхности, возможны значительные дефекты в виде пустот и др.

Рис. 17.3. Схема формовки пустотелой втулки: а – модель втулки: 1 – нижняя половина модели; 2 – верхняя половина модели; б – форма в нижней опоке, в – форма в верней опоке, г – собственная форма со стержнем.

Изготовление литейных форм

Основными операциями изготовления литейных форм являются: уплотнение формовочной смеси для получения точного отпечатка модели в форме и придание форме достаточной прочности; устройство вентиляционных каналов для вывода газов из полости формы; извлечение модели из формы; отделка и сборка формы. Различают ручную и машинную формовку.

Ручная формовка применяется для получения одной или нескольких отливок в условиях опытного производства, в ремонтном производстве, для крупных отливок массой 200…300 тонн.

Она может осуществляться, например, в двух опоках по разъемной модели (рис. 17.3).

Машинная формовка позволяет многократно повысить производительность труда, увеличить выход годных изделий и качество литейных форм. Используется в массовом и серийном производстве, а также для мелких серий и отдельных отливок.

Повышается производительность труда, улучшается качество форм и отливок, снижается брак, облегчаются условия работы.

Машинная формовка имеет следующие разновидности: уплотнение прессованием (осуществляемое в машинах с верхним и нижним прессованием); уплотнение смеси встряхиванием, осуществляемое за счет проявления инерционных сил при циклическом подъеме и падении стола с закрепленными на нем моделью и опокой; вакуумная формовка.

Специальные способы литья

В современном литейном производстве все более широкое применение получают специальные способы литья: в оболочковые формы, по выплавляемым моделям, кокильное, под давлением, центробежное и другие.

Эти способы позволяют получать отливки повышенной точности, с малой шероховатостью поверхности, минимальными припусками на механическую обработку, а иногда полностью исключают ее, что обеспечивает высокую производительность труда. Каждый специальный способ литья имеет свои особенности, определяющие области применения.

Литье в оболочковые формы

Литье в оболочковые формы - процесс получения отливок из расплавленного металла в формах, изготовленных по горячей модельной оснастке из специальных песчано-смоляных смесей.

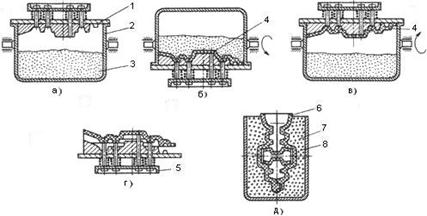

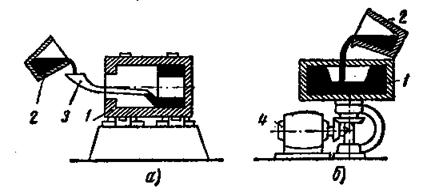

Формовочную смесь приготовляют из мелкого кварцевого песка с добавлением термореактивных связующих материалов. Технологические операции формовки при литье в оболочковые формы представлены на рис. 17.4.

Металлическую модельную плиту 1 с моделью нагревают в печи до 200…2500C. Затем плиту 1 закрепляют на опрокидывающемся бункере 2 с формовочной смесью 3 (рис. 17.4 а) и поворачивают на 1800 (рис. 17.4 б). Формовочную смесь выдерживают на плите 10…30 секунд. Под действием теплоты, исходящей от модельной плиты, термореактивная смола в приграничном слое расплавляется, склеивает песчинки и отвердевает с образованием песчано-смоляной оболочки 4, толщиной 5…15 мм. Бункер возвращается в исходное положение (рис. 17.4 в), излишки формовочной смеси осыпаются с оболочки. Модельная плита с полутвердой оболочкой 4 снимается с бункера и прокаливается в печи при температуре 300…350ºC, при этом смола переходит в твердое необратимое состояние. Твердая оболочка снимается с модели с помощью выталкивателей 5 (рис. 17.4 г). Аналогичным образом получают вторую полуформу.

Рис 17.4. Технологические операции формовки при литье в оболочковые формы

Для получения формы полуформы склеивают или соединяют другими способами (при помощи скоб). Собранные формы небольших размеров с горизонтальной плоскостью разъема укладывают на слой песка. Формы с вертикальной плоскостью разъема 6 и крупные формы для предохранения от коробления и преждевременного разрушения устанавливают в контейнеры 7 и засыпают чугунной дробью 8 (рис. 17.4 д).

Литье в оболочковые формы обеспечивает высокую геометрическую точность отливок, малую шероховатость поверхностей, снижает расход формовочных материалов (высокая прочность оболочек позволяет изготавливать формы тонкостенными) и объем механической обработки, является высокопроизводительным процессом.

В оболочковых формах изготавливают отливки массой 0,2…100 кг с толщиной стенки 3…15 мм из всех литейных сплавов для приборов, автомобилей, металлорежущих станков.

Литье по выплавляемым моделям

Литье по выплавляемым моделям – процесс получения отливок из расплавленного металла в формах, рабочая полость которых образуется благодаря удалению (вытеканию) легкоплавкого материала модели при ее предварительном нагревании.

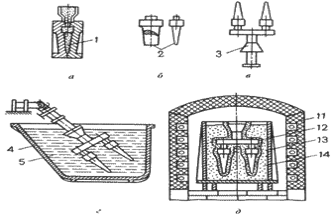

Технологические операции процесса литья по выплавляемым моделям представлены на рис. 17.5.

Выплавляемые модели изготавливают в пресс-формах 1 (рис. 17.5 а) из модельных составов, включающих парафин, воск, стеарин, жирные кислоты. Состав хорошо заполняет полость пресс-формы, дает четкий отпечаток. После затвердевания модельного состава пресс-форма раскрывается и модель 2 (рис. 17.5 б) выталкивается в холодную воду.

Затем модели собираются в модельные блоки 3 (рис. 17.5 в) с общей литниковой системой припаиванием, приклеиванием или механическим креплением. В один блок объединяют 2…100 моделей.

Рис. 17.5. Технологические операции процесса литья по выплавляемым моделям

Формы изготавливают многократным погружением модельного блока 3 в специальную жидкую огнеупорную смесь 5, налитую в емкость 4 (рис. 17.5г) с последующей обсыпкой кварцевым песком. Затем модельные блоки сушат на воздухе или в среде аммиака. Обычно наносят 3…5 слоев огнеупорного покрытия с последующей сушкой каждого слоя.

Модели из форм удаляют, погружая в горячую воду или с помощью нагретого пара. После удаления модельного состава тонкостенные литейные формы устанавливаются в опоке, засыпаются кварцевым песком, а затем прокаливают в печи в течение 6…8 часов при температуре 850…9500C для удаления остатков модельного состава, испарения воды (рис. 17.5 д)

Заливку форм по выплавляемым моделям производят сразу же после прокалки в нагретом состоянии. Заливка может быть свободной, под действием центробежных сил, в вакууме и т.д.

После затвердевания залитого металла и охлаждения отливок форма разрушается, отливки отделяют от литников механическими методами, направляют на химическую очистку, промывают и подвергают термической обработке.

Литье по выплавляемым моделям обеспечивает получение точных и сложных отливок из различных сплавов массой 0,02…15 кг с толщиной стенки 0,5…5 мм.

Недостатком является сложность и длительность процесса производства отливок, применение специальной дорогостоящей оснастки.

Литьем по выплавляемым моделям изготавливают детали для приборостроительной, авиационной и другой отраслевой промышленности. Используют при литье жаропрочных труднообрабатываемых сплавов (лопатки турбин), коррозионно-стойких сталей, углеродистых сталей в массовом производстве (автомобильная промышленность).

Технологический процесс автоматизирован и механизирован.

Литье в металлические формы

Литье в металлические формы (кокили) получило большое распространение. Этим способом получают более 40% всех отливок из алюминиевых и магниевых сплавов, отливки из чугуна и стали.

Литье в кокиль – изготовление отливок из расплавленного металла в металлических формах-кокилях.

Формирование отливки происходит при интенсивном отводе теплоты от расплавленного металла, от затвердевающей и охлаждающейся отливки к массивному металлическому кокилю, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных в песчаных формах.

Все операции технологического процесса литья в кокиль механизированы и автоматизированы. Используют однопозиционные и многопозиционные автоматические кокильные машины.

Литье в кокиль применяют в массовом и серийном производствах для изготовления отливок из чугуна, стали и сплавов цветных металлов с толщиной стенки 3…100 мм, массой от нескольких граммов до нескольких сотен килограммов.

Литье в кокиль позволяет сократить или избежать расхода формовочных и стержневых смесей, трудоемких операций формовки и выбивки форм, повысить точность размеров и снизить шероховатость поверхности, улучшить механические свойства.

Недостатки кокильного литья: высокая трудоемкость изготовления кокилей, их ограниченная стойкость, трудность изготовления сложных по конфигурации отливок.

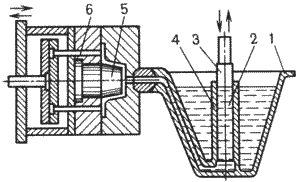

Изготовление отливок центробежным литьем

Применяется для изготовления чугунных труб и других небольших деталей, например гильз, колец (рис. 17.6). При этом способе центробежные силы оттесняют жидкий сплав к внутренней поверхности формы и уплотняются. Вращение формы может быть вокруг горизонтальной или вертикальной оси.

Рис. 17.6. Схема машин для центробежного литья: а – при горизонтальной оси вращения, б – при вертикальной оси вращения: 1 – вращающаяся форма, 2 – ковш, сменный желоб, 4 – электродвигатель.

Данный способ имеет следующие преимущества: исключается необходимость изготовления стержней для внутренних отверстий труб, отсутствует расход металла на литниковые системы, возможность получения двухслойных заготовок, что получается поочередной заливкой в форму различных сплавов (сталь – чугун, чугун – бронза) и т.д.

К недостаткам можно отнести ухудшение качества внутренней поверхности изделия и их точность, наличие усадочной пористости, ликватов и неметаллических включений на внутренних поверхностях; возможность появления дефектов в виде продольных и поперечных трещин, газовых пузырей.

Центробежным литьем изготавливают отливки из чугуна, стали, сплавов титана, алюминия, магния и цинка (трубы, втулки, кольца, подшипники качения, бандажи железнодорожных и трамвайных вагонов).

Масса отливок от нескольких килограммов до 45 тонн. Толщина стенок от нескольких миллиметров до 350 мм. Центробежным литьем можно получить тонкостенные отливки из сплавов с низкой текучестью, что невозможно сделать при других способах литья.

Литье под давлением

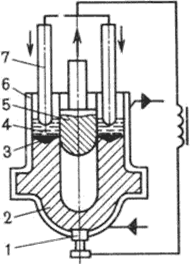

Литьем под давлением получают отливки в металлических формах (пресс-формах), при этом заливку металла в форму и формирование отливки осуществляют под давлением.

Отливки получают на машинах литья под давлением с холодной или горячей камерой прессования.

На машинах с горячей камерой прессования (рис. 17.7) камера прессования 2 расположена в обогреваемом тигле 1 с расплавленным металлом. При верхнем положении плунжера 3 металл через отверстие 4 заполняет камеру прессования. При движении плунжера вниз отверстие перекрывается, сплав под давлением 10…30 МПа заполняет полость пресс-формы 5. После затвердевания отливки плунжер возвращается в исходное положение, остатки расплавленного металла сливаются в камеру прессования, а отливка удаляется из пресс-формы выталкивателями 6.

Рис. 17.7. Схема изготовления отливки на машинах с горячей камерой прессования

При литье под давлением температура заливки сплава выбирается на 10…200C выше температуры плавления.

При этом способе устраняются такие недостатки литья в песочно-глинистые формы как: дефекты поверхности, пустоты; достигается точность размеров и формы, более высокая производительность, можно получать сложные по конфигурации и тонкостенные отливки, снижается трудоемкость. Применяется преимущественно для изготовления мелких деталей с использованием главным образом легкоплавких сплавов: алюминия, магния, цинка и др.

Недостатки: высокая стоимость пресс-формы и оборудования, ограниченность габаритных размеров и массы отливок (до 50 кг), наличие воздушной пористости в массивных частях отливки.

Данным способом изготавливают детали различных приборов, карбюраторов, алюминиевые блоки цилиндров, а также изделия, почти не требующие последующей механической обработки, в том числе и детали с готовой резьбой и др.

Изготовление отливок электрошлаковым литьем

Сущность процесса электрошлакового литья заключается в переплаве расходуемого электрода в водоохлаждаемой металлической форме (кристаллизаторе). При этом операции расплавления металла, его заливка и выдержка отливки в форме совмещены по месту и времени.

Схема изготовления отливок электрошлаковым литьем представлена на рис. 17.8.

В качестве расходуемого электрода используется прокат. В кристаллизатор 6 заливают расплавленный шлак 4 (фторид кальция или смесь на его основе), обладающий высоким электросопротивлением. При пропускании тока через электрод 7 и затравку 1 выделяется значительное количество теплоты, и шлаковые ванна нагревается до 1700ºC, происходит оплавление электрода. Капли расплавленного металла проходят через расплавленный шлак и образуют под ним металлическую ванну 3. Она в водоохлаждаемой форме затвердевает последовательно, образуя плотную без усадочных дефектов отливку 2. Внутренняя полость образуется металлической вставкой 5.

Рис. 17.8. Схема изготовления отливок электрошлаковым литьем

Расплавленный шлак способствует удалению кислорода, снижению содержания серы и неметаллических включений, поэтому получают отливки с высокими механическими и эксплуатационными свойствами.

Изготавливаются отливки ответственного назначения массой до 300 тонн: корпуса клапанов и задвижек атомных и тепловых электростанций, коленчатые валы судовых двигателей, корпуса сосудов сверхвысокого давления, ротора турбогенераторов.

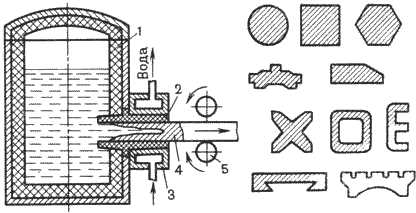

Изготовление отливок непрерывным литьем

При непрерывном литье (рис. 17.9) расплавленный металл из металлоприемника 1 через графитовую насадку 2 поступает в водоохлаждаемый кристаллизатор 3 и затвердевает в виде отливки 4, которая вытягивается специальным устройством 5. Длинные отливки разрезают на заготовки требуемой длины.

Используют при получении отливок с параллельными образующими из чугуна, медных, алюминиевых сплавов. Отливки не имеют неметаллических включений, усадочных раковин и пористости, благодаря созданию направленного затвердевания отливок.

Рис. 17.9. Схема непрерывного литья (а) и разновидности получаемых отливок (б)