Изготовление деталей из полимерных композиционных материалов

В качестве матрицы в композиционных материалах на неметаллической основе используют отвержденные эпоксидные, полиэфирные, фенолополиамидные и другие смолы. Наиболее распространены композиции, армированные стеклянными, углеродными, органическими, борными и другими видами волокон.

Композиты, армированные однотипными волокнами, получили название по упрочняющему волокну. Так, композицию, содержащую наполнитель в виде длинных стекловолокон, располагающихся ориентировано отдельными прядями, называют ориентированным стекловолокнитом. Неориентированные стекловолокниты содержат в качестве наполнителя короткое волокно. В том случае, если упрочнителем является стеклоткань, — стеклотеклитом. Композиционный материал, содержащий углеродное волокно, называют углеволокнитом, борное волокно — бороволокнитом, органическое волокно — органоволокнитом (органитом).

Композиционные материалы с полимерной матрицей обнаруживают целый ряд достоинств, среди которых следует назвать высокие удельные прочностные и упругие характеристики, стойкость к воздействию агрессивных сред, хорошие антифрикционные и фрикционные свойства наряду с высокими теплозащитными и амортизационными качествами. Вместе с тем они имеют и недостатки: низкую прочность и жесткость при сжатии, снижение прочности при повышении температуры до 100—200°С, изменение физико-механических характеристик при старении и под воздействием климатических факторов.

В настоящее время пластики получают все большее, интенсивное пространение по причине простоты, технологичности и дешевизны производства из них деталей. В композиции с полимерной матрицей усилие от матрицы к армирующему элементу передается за счет сил межмолекулярного взаимодействия и имеет адгезионный характер.

Изделия из композиционных материалов с полимерной матрицей стараются получать одновременно с материалом. Несмотря на сравнительно большую трудоемкость, в этом случае удается наиболее полно реализовать преимущества композиции и существенно снизить стоимость детали.

Композиты с полимерной матрицей в качестве матрицы используют отвержденные эпоксидные, полиэфирные и некоторые другие термореактивные смолы, а также полимерные термопластичные материалы. В качестве армирующих элементов используют непрерывные и дискретные волокна различной природы (стеклянные, углеродные, органические, борные и т.д.), ткани и нетканые материалы на основе этих волокон. Наиболее распространены композиции, армированные стеклянными, углеродными, органическими, борными и другими волокнами.

В настоящее время пластики получают все большее распространение по причине простоты, технологичности и дешевизны производства из них деталей.

Технология производства изделий с полимерной матрицей, армированной волокнами, включает следующие операции:

-подготовка упрочняющих волокон: удаление замасливателя, нанесение на поверхность водоотталкивающих покрытий, снование, т.е. перемотка и укладывание волокон (лент) в однонаправленную полосу – ровнину;

-приготовление связующего: проверка компонентов связующего, приготовление смеси компонентов (компаунда);

-пропитка: пропитка волокон связующим, подсушивание и частичное отверждение;

-формование;

-отверждение;

-удаление оправки;

-контроль качества изделий;

-механическая обработка и соединение с другими деталями.

Детали из пресс-порошков получают прямым или литьевым прессованием при 15-85оС.

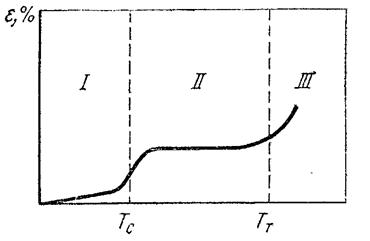

Переработка пластмасс в изделия отличается спецификой методов и технологических приемов. При выборе метода переработки пластмасс в изделия учитывается: физическое состояние материала при нагревании и его отношение к теплу, (термопластичность и термореактивность) конструктивные особенности изделия, условия его эксплуатации и др. Известно, что в зависимости от температуры аморфный полимер может находиться в трех различных состояниях, которые характеризуются термомеханической кривой (рис. 19.1). Кривая выражает зависимость деформации полимера, находящегося под постоянной нагрузкой, от температуры. При низких температурах до Тс - температуры стеклования, деформация Е% мала и ее рост не значителен. Это стеклообразное состояние полимера. Выше температуры Тс наблюдается резкий рост деформации, полимер переходит в высокоэластичное состояние. В этой области вплоть до Тт – температуры текучести - деформация мала изменяется с ростом температуры. Вблизи Тт материал переходит в вязкотекучее состояние. Таким образом, для полимера наблюдаются области трех физических состояний: стеклообразного, высокоэластичного и вязкотекучего. Это и определяет выбор метода переработки и температурные интервалы.

В зависимости от физического состояния, технологических свойств и других факторов все способы переработки пластмасс в детали наиболее целесообразно разбить на следующие основные группы: переработка в вязкотекучем состоянии (прессованием, литьем под давлением, выдавливанием и др.): переработка в высокоэластичном состоянии (пневмо- и вакуум-формовкой, штамповкой и др.); получение деталей из жидких пластмасс различными способами формообразования; переработка в твердом состоянии разделительной штамповкой и обработкой резанием; получение неразъемных соединений сваркой, склеиванием и др.; различные способы переработки (спекание, напыление и др.).

Пластмассы в холодном состоянии (без нагрева) подвергаются следующим видам обработки: холодному формованию листовых заготовок, объемной штамповке, резанию, разделительной штамповке (вырубка, пробивка, зачистка). Холодному формованию листовых заготовок, сходному с листовой штамповкой, подвергают полимеры, обладающие высокой деформативностью и эластичностью (полиэтилен, полипропилен, поливинилхлорид).

Рис. 19.1. Термомеханическая кривая аморфного полимера: I – область стеклообразного состояния; II – область высокоэластического состояния; III – область вязкотекучего состояния

Изделия из данных материалов нельзя эксплуатировать при повышенных температурах. Нельзя изготавливать детали с тонкой стенкой и сложной формы. Операция проводится при t на 10-20оC ниже температуры размягчения материала. Метод используется при получении плит, труб, втулок, профильных изделий. Операции по разделительной штамповке выполняются режущим инструментом со специальной формой режущих кромок с сильным прижатием листа по контуру среза к деревянным или фибровым подкладкам. Заостренный передний угол режущей кромки позволяет концентрировать усилие резания на небольшой площади, уменьшая возможность появления трещин. Пластмассы подвергаются также всем видам обработки резанием, выполняемых на обычных металлорежущих станках.

Сущность процесса получения деталей из пластмасс в высокоэластичном состоянии заключается в том, что материал нагревается до температуры Тс-Тт и подвергается формованию при данной температуре за счет давления. Применяется для получения листовых, пленочных или трубных изделий или заготовок. Наибольшее распространение получили следующие методы:

-формование изделий с помощью механической вытяжки;

-вакуумное и пневматической формование.

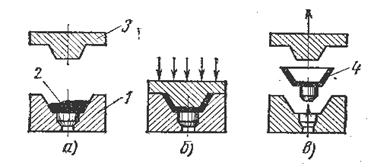

При механической вытяжке лист полимера или пленку закрепляют на матрице и с помощью прижимной рамы подвергают вытяжке пуансоном (рис. 19.2). Применяется главным образом при ручном производстве штучных изделий.

Рис. 19.2. Схема рабочего узла для прессования пластмассовых деталей: 1 –пресс-форма; 2 – порошок полимера (пресс-порошок); 3 – пуансон; 4 – деталь

При вакуумном или пневматическом формовании процесс осуществляется аналогично, но вместо пуансона работу выполняет вакуум или инертный газ (рис. 19.3).

Рис. 7.3. Схема выдувания: а – заготовка в пресс-форме; б – изделие готово; 1 – пресс-форма; 2 заготовка; 3 – основание

Сущность процесса переработки полимерных материалов в изделия в вязкотекучем состоянии заключается в нагревании материала до температуры выше Тт, формообразовании при этой температуре за счет приложения давления и фиксации полученной формы. Принципиальное различие в переработке реактопластов и термопластов в вязкотекучем состоянии заключается в фиксации полученной формы. Для термопластов процесс фиксации формы осуществляется вследствие охлаждения отформованного изделия в формующем инструменте (пресс-форме) подводимым хладагентом.

Температура и давление прессования зависят от вида перерабатываемого материала, формы и размеров изготовляемой детали. Время выдержки под прессом зависит от скорости отверждения и толщины прессуемой детали. Для большинства реактопластов время выдержки выбирают из расчета 0.5-2 мин на 1 мм толщины стенки. Технологическое время может быть сокращено вследствие предварительного подогрева материала в специальных шкафах. Давление зависит от текучести пресс-материала, скорости отверждения, толщины прессуемых деталей и других факторов.

Нагрев пресс-формы осуществляют обычно электронагревателем. Рабочую температуру в процессе прессования поддерживают постоянной с помощью автоматически действующих приборов. Для загрузки в полость пресс-формы определенного количества пресс-материала используют объемную дозировку или дозировку по массе. Применяют также поштучную дозировку (загружают определенное число таблеток). Прессуют на гидравлических прессах. При выпуске большого числа деталей используют прессы, работающие по автоматическому циклу.

Прямым прессованием получают детали средней сложности и небольших размеров из термореактивных композиционных материалов с порошкообразным и волокнистым наполнителями.

Для прессования деталей применяют одно- и многогнездные пресс-формы. Многогнездные пресс-формы используют для получения деталей простой формы и небольших размеров.

Форма и размеры прессуемых деталей зависят от формообразующих элементов пресс-форм, к которым предъявляют высокие требования по точности и качеству поверхности. Формообразующие детали пресс-форм изготовляют из высоколегированных или инструментальных сталей с последующей закалкой до высокой твердости. Для повышения износостойкости и улучшения внешнего вида прессуемых деталей формообразующие элементы пресс-форм полируют и хромируют.

Листы и плиты из термореактивных композиционных материалов прессуют пакетами на прессах. Заготовки материала (из хлопчатобумажной ткани, стеклоткани и т.д.) пропитывают смолой и укладывают между горячими плитами прессов. Число уложенных слоев ткани определяет толщину листов и плит. Размеры прессуемых деталей ограничиваются мощностью гидравлического пресса. Трубы, прутки круглого и фасонного сечения получают прессованием реактопластов через калиброванное отверстие пресс-формы. Процесс прессования характеризуется низкой производительностью и сложностями технологического характера.

При переработке реактопластов процесс фиксации формы происходит при непрекращающемся нагреве до температуры отверждения, сопровождающегося химической реакцией и образованием пространственно сшитой структуры. Охлаждение готового (отверженного) изделия осуществляется вне пресс-формы.

Для переработки термопластов в вязкотекучем состоянии применяют следующие методы: экструзию, литье под давлением, центробежное литье, свободное литье, каландрование.

Реактопласты перерабатывают методом прессования (прямое и литьевое прессование). Для переработки термопластов в вязкотекучем состоянии применяют экструзию, литье под давлением, центробежное литье, каландрование.

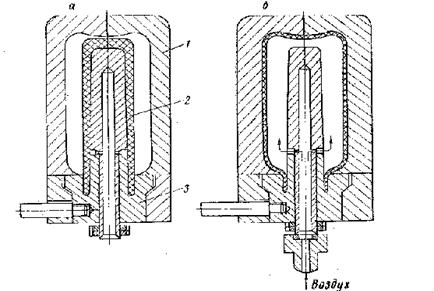

Для изготовления деталей сложной конфигурации с применением арматуры, с углублениями и глубокими отверстиями, оформляемыми с помощью вставок, используют метод литьевого прессования (рис. 19.4).

Рис. 19.4. Схема литьевого прессования

Литьевое прессование позволяет частично устранить низкую производительность, свойственную методу прямого прессования. Основным отличием метода литьевого прессования является то, что сырье загружают не в пресс-форму, а в отдельную литьевую камеру 2, где материал доводится до вязкотекучего состояния и с помощью литьевого плунжера 1 через литниковую систему 3 вводится в оформляющую полость 4, снабженную знаками (или вставками) 5 для оформления отверстий и углублений. По завершению процесса отверждения готовая деталь извлекается из пресс-формы с помощью выталкивателей 6.

Литьевое прессование позволяет получать детали сложной формы, с глубокими отверстиями, в том числе резьбовыми. Возможна установка сложной и тонкой арматуры. В процессе перетекания через литниковое отверстие пресс-материал прогревается одинаково, что обеспечивает более равномерную структуру прессуемой детали. При литьевом прессовании отпадает необходимость в подпрессовках, так как образующиеся газы могут выходить в зазор между литниковой плитой и матрицей.

Применяют литейные машины, позволяющие механизировать и автоматизировать процесс получения деталей. Производительность процесса литья в 20-40 раз выше производительности прессования, поэтому литье под давлением является одним из основных способов переработки пластических масс в детали. Качество отливаемых деталей зависит от температур пресс-формы и расплава, давления прессования, продолжительности выдержки под давлением и т.д.

Центробежное литье применяют для получения крупногабаритных и толстостенных деталей из термопластов (кольца, шкивы, зубчатые колеса и т.п.). Центробежные силы плотно прижимают залитый материал к внутренней поверхности формы. После охлаждения готовую деталь извлекают из формы и заливают новую порцию расплавленного материала.

Недостатком литьевого прессования является повышенный расход пресс-материала, так как в загрузочной камере и литниковых каналах остается часть отвержденного и неиспользуемого в дальнейшем пресс-материала. Кроме того, пресс-формы для литьевого прессования сложнее по конструкции и дороже пресс-форм для прямого прессования.

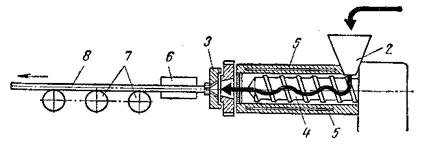

Экструзия – непрерывное продавливание порошка, гранул или расплава через формующий инструмент для получения изделий бесконечного типа заданного профильного сечения (труб, листов, пленок, оболочек для кабелей и т.д.). Процесс осуществляется на специальных машинах – экструдерах (рис. 19.5). Вращение шнеку задается от электродвигателя.

В процессе переработки исходный материал из загрузочного устройства поступает на шнек и перемещается в осевом направлении. При перемещении материал уплотняется, расплавляется, происходит удаление воздуха и гомогенизация расплава, развивается давление, под действием которого расплав продавливается через охлаждаемый формующий инструмент. Уплотнение происходит за счет уменьшающегося шага и глубины нарезки шнека.

Рис. 19.5. Экструдер для производства труб из термопластичных материалов: 1 – станина; 2 – загрузочный бункер; 3 – формующий инструмент; 4 – шнек; 5 – обогреватель; 6 - калибровочное устройство; 7 – рольганг; 8 – готовая труба

К недостаткам экструзионного метода следует отнести сложность управления процессом, высокую стоимость оборудования и формующего инструмента.

Непрерывным выдавливанием можно получить детали различного профиля. При получении пленок из термопластов (полиэтилена, полипропилена и др.) используют метод раздува. Расплавленный материал продавливают через кольцевую щель насадной головки и получают заготовку в виде труб, которую сжатым воздухом раздувают до требуемого диаметра. После охлаждения пленку подают на намоточное приспособление и сматывают в рулон. Способ раздува позволяет получить пленку толщиной до 40 мкм. Для получения листового материала используют щелевые головки шириной до 1600 мм. Выходящее из щелевого отверстия плотно проходит через валки гладильного и тянущего устройств. Здесь же происходит предварительное охлаждение листа, а на роликовых конвейерах – окончательное охлаждение. Готовую продукцию сматывают в рулоны или разрезают на листы определенных размеров с помощью специальных ножниц.

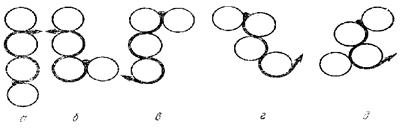

Каландрование – процесс непрерывного продавливания полимерного материала через зазор между вращающимися навстречу один другому валками. Но в отличие от вальцевания при каландровании материал пропускается между несколькими зазорами для калибрования полученных рулонных материалов и пленок (рис. 19.6). Валки каландров, внутри которых расположены каналы для подвода теплоносителя, изготавливают из стали или серого чугуна.

Кроме получения листовых и пленочных материалов каландрование применяют для одностороннего или двухстороннего нанесения полимерных покрытий на текстильное и бумажное полотно, нанесения тиснений на пленки и слоистые материалы (рельефного рисунка).

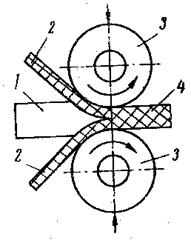

Рис. 19.6. Каландрование: а – вертикальное; б – L-образное; в – Г-образное; г - Z-образное; д – S-образное

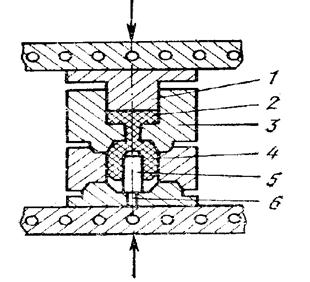

Получение пластмассовых деталей сваркой и склеиванием. Сварке повергаются, главным образом, термопластичные материалы, хотя в настоящее время имеется химическая сварка и для реактопластов. Сварка термопластов основана на их способности при нагреве переходить в высокопластичное и вязкотекучее состояние, при котором с приложением небольшого давления к соединяемым частям возрастает диффузия макромолекул пограничных слоев с образованием прочной связи. Нагрев пластмасс, во избежание деструкции материала, должен быть кратковременным с точным соблюдением интервала нагрева. В настоящее время для сварки пластмасс применяют сварку нагретым воздухом, нагретым инструментом, током высокой частоты, трением и др. (рис. 19.7).

Рис. 19.7. Сварка роликами: 1 – нагреватель; 2 – свариваемый материал; 3 - ролики; 4 – изделие

Большое распространение получил метод склеивания пластмасс. Процесс склеивания состоит из ряда операций: подготовки поверхностей, нанесения клея, его просушки, сборки соединения, выдержке под давлением при заданной температуре. Склеивание пластмасс осуществляется с помощью растворителей или специальных клеев.

Хорошо склеиваются полярные пластмассы (фенопласты, аминопласты, органические стекла и др.) Склеивание неполярных пластмасс сопряжено с необходимостью активации материала радиоактивным излучением или химической обработкой.

Склеивание термопластов осуществляется с помощью растворителей и специальных клеев. Так, органические стекла (полиметилметакрилат), склеивают дихлорэтаном, полистирол – бензолом или раствором полистирола в бензоле и т.д. Клеи для соединения термопластов изготавливают путем из растворения в соответствующем растворителе.

Для склеивания термопластов, стеклопластиков и других пластмасс применяются также термореактивные смолы и клеевые композиции на его основе. При этом образование прочного соединения осуществляется путем перевода клея в термореактивное твердое состояние, для чего в клей вводят специальные отвердители. Имеются клеи холодного и горячего отверждения.