Дуговая сварка

Несмотря на успех в разработке новых способов сварки, доминирующее положение занимает дуговая сварка, которая занимает до 60 % всего объема сварочных работ).

Источником теплоты является электрическая дуга, которая горит между электродом и заготовкой.

Сварочной дугой называется мощный электрический разряд между электродами, находящимися в среде ионизированных газов и паров.

Дуга, электрически не связанная со свариваемым изделием, называется дугой косвенного действия или независимой дугой. В этом случае процесс нагрева легко регулировать, приближая или отодвигая дугу от изделия, но удельная мощность нагрева невелика (до 103 Вт/ см2). Сварка независимой сварочной дугой практически применяется редко, за исключением одного из способов газоэлектрической сварки – атомно-водородной.

Зависимая сварочная дуга – дуга прямого действия – дуга между электродом и изделием. Большая мощность нагрева (103 – 105Вт/ см2) способствует более быстрому плавлению металла. Зона разогрева вокруг места сварки меньше, чем при сварке независимой дугой.

Электроды при сварке дугой прямого действия бывают:

1) плавящимися (стальные, алюминиевые), электрод является присадочным материалом, из которого в значительной степени состоит металл шва;

2) неплавящимися (угольные, вольфрамовые), которые не принимают участие в образовании металла шва. Если необходим присадочный материал, его вводят в дугу сбоку в виде проволоки или прутка.

3) Величину тока при сварке дугой прямого действия варьируют в переделах 1-3000 А, а напряжение от 10-50 В. Диаметр пятна нагрева составляет от 1 мм до нескольких сантиметров, мощность – 0,01-150 кВт.

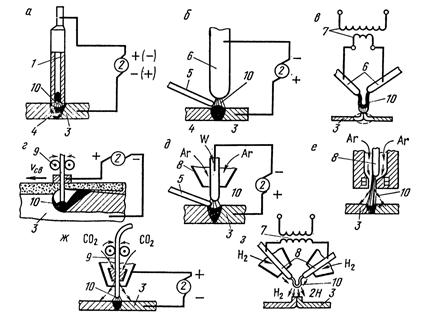

4) Ручная дуговая сварка плавящимися толстопокрытыми электродами имеет наибольший объем применения из дуговых способов сварки (рис 20.1 а). Питание дуги осуществляется от сварочного генератора или выпрямителя постоянным током или от сварочного трансформатора – переменным током. Наиболее широкое применение находит постоянный ток. При этом применяются только толстопокрытые электроды, то есть такие, у которых на металлический пруток определенных размеров («стержень») наносится обмазка (электродное покрытие). Состав покрытия при расплавлении вместе со стержнем обеспечивает защиту от окисления и азотирования металла шва и некоторое легирование наплавляемого металла для придания ему необходимых механических свойств, придает устойчивость горению дуги.

Сварочное оборудование включает источник питания дуги, электродержатель, маску или щиток для защиты лица.

Все операции по зажиганию дуги выполняет сварщик, манипулируя электрододержателями. Сварка возможна во всех пространственных положениях. Сварщик может отходить от источника тока на 30-50 м, при большем расстоянии велики потери напряжения в проводах.

Разные металлы свариваются на одном и том же оборудовании, меняется лишь марка электрода.

Рис. 20.1. Схема процесса при использовании различных разновидностей электрической дуговой сварки: а – в - ручная дуговая сварка; а – толстопокрытыми электродами, б – угольным электродом дугой прямого действия, в – угольным электродом дугой косвенного действия; г – автоматическая и полуавтоматическая сварка; д – аргонодуговая сварка; е – плазменная сварка; ж - сварка в углекислом газе; з – атомно-водородная сварка: 1 – электрод с покрытием, 2 – сварочный генератор, 3 – свариваемые детали, 4 – электрическая дуга, 5 – присадочный пруток, 6 – угольный электрод, 7- сварочный трансформатор, 8- вольфрамовый электрод, 9- электродная проволока, 10 – электрическая дуга.

Сварочное оборудование включает источник питания дуги, электродержатель, маску или щиток для защиты лица.

Все операции по зажиганию дуги выполняет сварщик, манипулируя электрододержателями. Сварка возможна во всех пространственных положениях. Сварщик может отходить от источника тока на 30-50 м, при большем расстоянии велики потери напряжения в проводах.

Разные металлы свариваются на одном и том же оборудовании, меняется лишь марка электрода.

В качестве шлако- и газообразующих компонентов в покрытии электродов используют мрамор, мел, целлюлозу, плавиковый шпат, связующее - жидкое стекло. Добавками легирующих веществ являются ферросплавы и чистые металлы. Количество легирующих веществ, вводимых в расплавленный металл через покрытие, может быть достаточно большим. Разнообразная толщина основного и присадочного металла и их состав, а также толщина и состав обмазки электродов являются основной причиной наличия большого разнообразия марок сварочных электродов. Поэтому их выбор имеет принципиальное значение, если необходим качественный шов.

Ручная дуговая сварка угольным электродом дугой прямого действия используется при сварке тонколистовой углеродистой конструкционной стали, некоторых цветных металлов и сплавов на их основе (рис. 20.1 б). В настоящее время объем применения этого способа невелик.

Ручная дуговая сварка угольными электродами дугой косвенного действия применяется только при сварке тонкого металла: стали, некоторых цветных металлов и сплавов на их основе (рис. 20.1 в).

Автоматическая и полуавтоматическая сварка под флюсом (рис. 20.1 г) применяется при сварке углеродистых низколегированных и некоторых марок высоколегированных сталей, а также в небольшом объеме при сварке некоторых цветных металлов и сплавов на их основе. При сварке дуга горит в пузыре расплавленного флюса, который толстым слоем (40-60 мм) насыпается на стык свариваемых металлов.

Так как при сварке дуга закрытарасплавленным и нерасплавленным порошкообразным флюсом, то плотность тока по сравнению со сваркой открытой дугой без опасения разбрызгивания металла может быть увеличена в несколько раз, что предопределяет существенное увеличение производительности процесса.

Основное назначение флюса - изолировать сварочную ванну от воздействия атмосферного воздуха и металлургически взаимодействовать с ней. Флюсы могут быть плавленые, полученные путем сплавления разных составных элементов шихты в электропечах с последующим охлаждением и дроблением, и наплавленные, получаемые аналогично обмазкам электродов.

Флюсы для сварки низкоуглеродистых и низколегированных сталей предназначены для раскисления шва и легирования его марганцем и кремнием. Для этого применяют высококремнистые марганцевые флюсы, которые получают путем сплавления марганцевой руды, кремнезема и плавикового шпата в электропечах.

Флюсы для сварки легированных и высоколегированных сталей должны обеспечивать минимальное окисление легирующих элементов в шве. Для этого применяют керамические низкокремнистые, бескремнистые и фторидные флюсы, которые изготавливают из порошкообразных компонентов путем замеса их на жидком стекле, гранулирования и последующего прокаливания. Основу керамических флюсов составляют мрамор, плавиковый шпат и хлориды щелочно-земельных металлов.

Установки для автоматической сварки под слоем флюса могут быть универсальными, предназначенными для выполнения широкого круга сварочных работ, и специальными – для сварки однотипных конструкций.

Для сварки под флюсом характерно глубокое проплавление основного металла.

Преимущества автоматической сварки под флюсом по сравнению с ручной: повышение производительности процесса сварки в 5…20 раз, повышение качества сварных соединений и уменьшение себестоимости 1 м сварного шва.

При дуговой сварке в защитном газеэлектрод, зона дуги и сварочная ванна защищены струей защитного газа: инертного – аргон, гелий; активного – углекислый газ, азот, водород (рис. 20.1, д,ж,з). Она обеспечивает надежную защиту расплавленного металла от кислорода и азота воздуха, постоянство состава наплавляемого металла, хорошее формирование шва за счет устойчивости процесса, возможность сварки металлов малой толщины и т.д.

Аргонодуговую сварку применяют для легированных и высоколегированных сталей, цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов.

Сварка в среде углекислого газа - способ сварки плавящимся электродом с защитой сварочной ванны от воздуха углекислым газом, имеет ряд преимуществ. Углекислый газ химически активен по отношению к жидкому металлу. При нагреве он диссоциирует на оксид углерода и кислород, который окисляет железо и легирующие элементы. Таким образом, углекислый газ в зоне сварки представляет собой сильный окислитель и фактически защищает сварочную ванну только от азотирования. Окисляющее действие кислорода нейтрализуется введением в проволоку дополнительного количества раскислителей. Для сварки углеродистых и низколегированных сталей применяют сварочную проволоку с повышенным содержанием кремния и марганца. Хорошее качество сварного шва получается при использовании специальной порошковой проволоки.

Обычно свариваются конструкции из углеродистых и низколегированных сталей (газо- и нефтепроводы, корпуса судов и т.п.). При сварке меди, алюминия, титана и редких металлов невозможно связать свободный кислород введением раскислителей.

Преимуществами данного способа являются низкая стоимость углекислого газа и высокая производительность. Сварка возможна во всех пространственных положениях.

Основной недостаток – разбрызгивание металла (на зачистку расходуется 30…40% времени сварки). При проведении процесса на улице возможно сдувание углекислого газа ветром, что нарушает защиту сварочной ванны.

Плазменная сварка или сварка сжатой дугой (рис. 20.1 е) – это особый вид сварки в среде защитного газа. При этом металл нагревается потоком плазмы – ионизированного газа с температурой до 20000 – 30000 оС, истекающим со сверхзвуковой скоростью. Для получения плазмы служит плазматрон (плазматронная горелка). В камере плазматрона помещается вольфрамовый электрод. Между ним и деталью горит дуга. Через камеру под давлением подается плазмообразующий газ (аргон, гелий и др.). Ось потока газа совпадает с осью дуги. Газ проходит через узкое отверстие в плазматроне, обжимается и приобретает высокую температуру, степень ионизации и скорость. По кольцевому каналу вокруг плазменного сопла дополнительно подается инертный газ для защиты зоны сварки. Защита необходима, потому что плазменная струя вытекает с большой скоростью и увлекает за собой в зону сварки окружающий воздух. В качестве защитного газа используется смесь аргона с водородом, гелем или азотом.

Плазменная дуга обладает большой тепловой мощностью, имеет широкое применение: для сварки высоколегированной стали, сплавов титана, никеля, молибдена, вольфрама. Плазменную дугу применяют для резки материалов (меди, алюминия), наплавки тугоплавких материалов на поверхность.

Плазменной дугой можно сваривать металл толщиной до 10 мм без разделки кромок и применения присадочного материала. Так как плазменная дуга обладает высокой стабильностью, то обеспечивается повышенное качество сварных швов. Это позволяет выполнять микроплазменную сварку металла толщиной 0,025…0,8 мм.

Недостаток плазменной сварки – недолговечность горелок.