Ультразвуковая сварка

Ультразвуковая сварка относится к процессам, в которых используют давление, нагрев и взаимное трение свариваемых поверхностей. Силы трения возникают в результате действия на заготовки, сжатые осевой силой Р, механических колебаний с ультразвуковой частотой. Для получения механических колебаний высокой частоты используют магнито-стрикционный эффект, основанный на изменении размеров некоторых материалов под действием переменного магнитного поля. Изменения размеров магнитострикционных материалов очень незначительны, поэтому для увеличения амплитуды и концентрации энергии колебаний и для передачи механических колебаний к месту сварки используют волноводы, в большинстве случаев сужающейся формы.

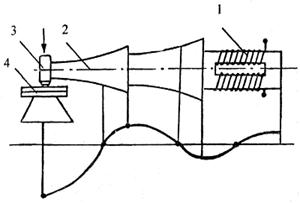

Имеются две разновидности: точечная (рис. 20.5) и шовная. Ультразвуковые колебания, т.е. механические колебания зазвуковых частот (около 20 кГц), создаются преобразователем, сердечник которого изменяет свои размеры при намагничивании и размагничивании (т.е. обладает магнитострикционным эффектом). Обмотка сердечника питается от высокочастотного генератора. Эти колебания через волновод передаются на электрод. Свариваемые детали зажаты между опорой и электродом. Поэтому все колебания передаются свариваемой детали. Продольные механические колебания очищают поверхность металла и вследствие трения разогревают поверхностные слои под электродами и в зоне соприкосновения деталей. В результате происходит очистка поверхности металлов, их сближение на расстояние, при котором начинает действовать единое энергетическое поле, и как следствие возникает сварка. Усилие сдавливания составляет 100-2000 Н. Амплитуда колебаний 10-20 мкм, время сварки 0,5-3 с, потребляемая мощность 4-6 кВ*А. Свариваемая толщина верхнего листа не более 2мм (как правило, до 1,5 мм), нижний лист может иметь большую толщину. Сравнительно небольшое тепловое воздействие на свариваемые материалы обеспечивает минимальное изменение их структуры, механических и других свойств. Хорошо сваривается медь, титан, пластмассы и др. Плохо свариваются стали.

Наиболее рационально применение сварки ультразвуком в следующих областях:

1. Сварка деталей малых толщин.

2. Сварка деталей разных толщин разнородных металлов, которые не свариваются или трудно свариваются другими методами. Возможна сварка металла и неметалла, деталей из пластмасс, биологических тканей.

3. Сварка деталей из термообработанных материалов.

4. Сварка без предварительной зачистки поверхностей деталей, защищенных покрытиями (плакирование, анодирование).

5. Сварка ультразвуком более экономична с точки зрения затрат электроэнергии.

Рис. 20.5.Схема точечной ультразвуковой сварки

1 – магнитострикционные преобразователь; 2 – волновод; 3 – наконечник из твердого металла; 4- свариваемые детали

Однако недостатки ультразвуковой сварки существенно снижают ее применение: ограничение толщины свариваемых изделий (1,5-2 мм), неустойчивость параметров режимов сварки и, как следствие, нестабильность прочности сварного соединения.

Ультразвуковую сварку применяют в приборостроении, радио-электронике, авиационной промышленности и других отраслях.