рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- ВЛИЯНИЕ ЗАКАЛКИ НА СТРУКТУРУ И СВОЙСТВА УГЛЕРОДИСТОЙ СТАЛИ

Реферат Курсовая Конспект

ВЛИЯНИЕ ЗАКАЛКИ НА СТРУКТУРУ И СВОЙСТВА УГЛЕРОДИСТОЙ СТАЛИ

ВЛИЯНИЕ ЗАКАЛКИ НА СТРУКТУРУ И СВОЙСТВА УГЛЕРОДИСТОЙ СТАЛИ - раздел Образование, Для студентов всех форм обучения Цель Работы – Изучить Теорию И Практику ...

Цель работы – изучить теорию и практику закалки углеродистой стали и влияние закалки на структуру и свойства.

Задание и порядок выполнения работы

1. Ознакомиться с теоретическими положениями, изложенными в работе, уяснить основные превращения, которые происходят в стали при быстром охлаждении.

2. Для углеродистой стали, указанной преподавателем марки, назначить режим закалки (температуру и продолжительность нагрева, скорость охлаждения).

3. Произвести закалку по выбранному режиму.

4. Определить твердость закаленной стали.

5. Изучить и зарисовать микроструктуру стали после закалки.

Приборы и материалы

Муфельная печь, клещи, бак с охлаждающей жидкостью, прибор Роквелла, образцы углеродистой стали.

Основы теории

Закалка состоит в нагреве стали до температуры выше линий AС1 или AС3, выдержке при этой температуре для завершения фазовых превращений и последующем охлаждении со скоростью выше критической.

Для углеродистых сталей охлаждение чаще всего проводят в воде, а для легированных – в масле или других средах.

Цель закалки – получение высокой твердости, прочности, износостойкости.

Закалка не является окончательной операцией термической обработкой. Чтобы уменьшить хрупкость и напряжения, вызванные закалкой, сталь после закалки подвергают отпуску.

Одним из основных превращений в железоуглеродистых сплавах является превращение аустенита в перлит (при охлаждении):

Fеγ(С) → Feα(С) + Fe3C.

Это превращение состоит из двух процессов:

1) перекристаллизации Fеγ→ Feα

2) диффузии углерода в объемах аустенита, заканчивающейся выделением углерода в виде зерен цементита.

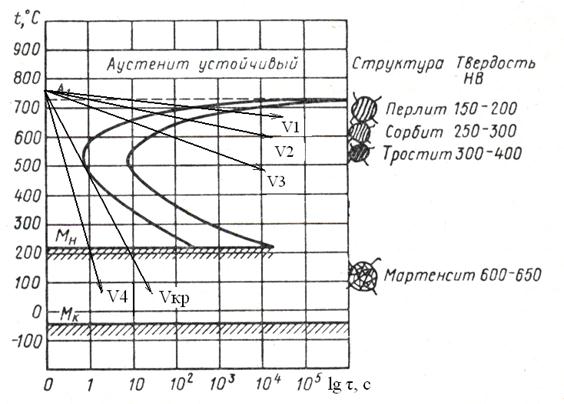

Температура распада аустенита с образованием ферритно-цементитной смеси и полнота этого процесса зависят от скорости охлаждения. Структуру стали после охлаждения ее с различными скоростями можно определить с помощью диаграммы изотермического превращения переохлажденного аустенита, или так называемой С-образной диаграммы (рис. 5.1). При весьма малой скорости охлаждения V1 распад аустенита происходит при температуре, близкой к равновесной (727°С). Образующаяся при этом структура представляет собой механическую смесь довольно крупных пластин феррита и цементита, называемую перлитом.

Увеличение скорости охлаждения (V2) сопровождается понижением температуры начала распада аустенита, т.е. ведет к его переохлаждению. Образующаяся при распаде переохлажденного аустенита смесь феррита и цементита состоит из более мелких частиц, чем перлит. Такая структура получила название сорбита закалки.

Рис. 5.1. Диаграмма изометрического распада аустенита стали У8 с наложенными на нее кривыми охлаждения.

Если скорость охлаждения увеличить (V3), то появится еще более тонкая структура распада аустенита – троостит закалки.

Таким образом, перлит, сорбит, троостит являются продуктами распада аустенита при его охлаждении с различными скоростями и представляют собой механические смеси феррита и цементита. Различие этих структур состоит только в степени дисперсности составляющих их фаз. Увеличение дисперсности механических смесей сопровождается увеличением их твердости. Примерные скорости охлаждения при получении указанных структур и значения их твердости приведены на рис. 5.1 и в таблице 5.1.

В основе распада аустенита на указанные механические смеси лежат диффузионные процессы, требующие для своего осуществления определенного времени. Можно настолько повысить скорость охлаждения, что диффузионные процессы станут невозможными, и тогда распад аустенита не успеет произойти. В этом случае из аустенита образуется новая структура, называемая мартенситом. При превращении аустенита в мартенсит происходит лишь бездиффузионная перестройка кристаллической решетки γ-железа в α-железо. Атомы углерода, растворенные в аустените, остаются в решетке α-железа и сильно ее искажают, так как известно, что растворимость углерода в γ-железе выше, чем в α-железе. Таким образом, мартенсит представляет собой пересыщенный раствор углерода в α-железе. Кристаллическая решетка мартенсита не кубическая, как у α-железа, а тетрагональная (рис. 5.2).

Таблица 5.1

| скорость охлаждения | Примерная скорость охлаждения, град/с | Образующаяся структура | Примерная твердость по Бринеллю, НВ |

| V1 | ~0,5 /вместе с печью/ | Перлит | I50-200 |

| V2 | ~50 /в струе воздуха/ | Сорбит | 250-300 |

| V3 | ~100 /в масле / | Троостит | 300-400 |

| V4 | ~300 /в воде/ | Мартенсит | до 650 |

|

Чем больше углерода в стали, тем больше степень тетрагональности решетки мартенсита. Вследствие сильного искажения кристаллической решетки мартенсит имеет высокую твердость (600-650 нв).

Минимальная скорость охлаждения, обеспечивающая образование из аустенита мартенситной структуры, называется критической скоростью закалки – Vкр. Размер этой скорости зависит от химического состава стали.

Для мартенсита характерна особая микроструктура (pис. 5.3). Кристаллы мартенсита представляют собой "пластины", расположенные параллельно или пересекающиеся под определенным углом. В плоскости шлифа они имеют вид игл ("игольчатый" мартенсит).

Для соблюдения режима закалки необходимо правильно определить:

1. температуру нагрева стали,

2. время нагрева и выдержки в печи,

3. среду охлаждения.

Рис. 5.3. Микроструктура (фотография и схема) углеродистой стали после

закалки, ´400.

выбор температуры закалки

По температуре нагрева закалка может быть:

· полной,

· неполной.

Нагрев стали на 30-50°С выше АC3 с последующей закалкой на мартенсит называется полной закалкой. Доэвтектоидные стали всегда подвергают полной закалке. Структура после полной закалки доэвтектоидных сталей – мартенсит.

Ели сталь под закалку нагревать до температур, лежащих, между линиями АC1 – АC3 или АC1 – Асm (рис. 5.4), то в результате получим структуру в виде смеси мартенсит + феррит в доэвтектодных сталях и мартенсит + цементит – в заэвтектоидных. Такая закалка называется неполной.

Рис. 5.4. Левый угол диаграммы состояния Fe-Fe3C с указанием температур закалки.

В доэвтектоидных сталях неполная закалка недопустима, так как феррит, сохранившийся в структуре, снижает твердость закаленной стали и ухудшает механические свойства после отпуска. В заэвтектоидных сталях оптимальная температура закалки, наоборот, лежит в интервале между Ас1 и Аcm. Наличие в закаленной заэвтектоидной стали избыточного цементита повышает твердость и износоустойчивость стали. Нагрев же выше Аcm опасен и не нужен, так как он не повышает твердости, наоборот, твердость даже несколько падает вследствие растворения избыточного цементита; при таком нагреве растет зерно аустенита, увеличивается возможность возникновения больших закалочных напряжений.

время нагрева

Продолжительность нагрева стали при закалке должна быть достаточной для прогрева изделия по сечению и завершения фазовых превращений, но не слишком большой, чтобы не вызвать роста зерна и обезуглероживания поверхностных слоев стали.

Для ориентировочного определения продолжительности нагрева можно пользоваться данными, приведенными в таблице 2.

Таблица 5.2

Ориентировочная продолжительность нагрева изделий в различных печах для закалки от 800-850°С

| Нагрев | Продолжительность нагрева, с на 1мм сечения или толщины изделия | ||

| Круглое | Квадратное | Прямоугольное | |

| В электропечи | 40-50 | 50-60 | 60-75 |

| В пламенной печи | 35-40 | 45-50 | 55-60 |

| В соляной ванне | 12-15 | 15-18 | 18-22 |

| В свинцовой ванне | 6-8 | 8-10 | 10-12 |

среда охлаждения

Охлаждение при закалке должно обеспечивать получение структуры мартенсита в пределах заданного сечения изделия (определенную прокаливаемость) и отсутствие закалочных дефектов: трещин, коробления и т.д. Наиболее желательны высокая скорость охлаждения (выше критической скорости закалки) в интервале температур A3 – МH для подавления распада переохлажденного аустенита в области перлитного и промежуточного превращения и замедленное охлаждение в интервале температур мартенситного превращения MH – МK. Обычно для закалки используют воду, водные растворы солей и щелочей, масла. В таблице 3 приведена относительная интенсивность охлаждения в различных средах.

Таблица 5.3

Относительная интенсивность охлаждения закалочных сред

| Охлаждающая среда и её температура | Относительная интенсивность охлаждения |

| Вода, 20°С | 1,0 |

| Вода, 40° | 0,7 |

| Вода, 80°С | 0,2 |

| 10%-й раствор NaCl в воде, 20°С | 3,0 |

| 10%-й раствор NaOH в воде, 20°С | 2,0 |

| 50%-й раствор NaOH в воде, 20°С | 2,0 |

| Масло минеральное, 20-200°С | 0,3 |

Вода как охлаждающая среда имеет следующие недостатки:

· высокая скорость охлаждения в области температур мартенситного превращения нередко приводит к образованию закалочных дефектов;

· с повышением температуры воды резко снижается ее закалочная способность.

Масло как охлаждающая среда имеет следующие недостатки:

· повышенная воспламеняемость (температура вспышки 165¸300°С);

· низкая охлаждающая способность в интервале перлитного превращения;

· необходимость замены после определенного срока (густеет);

· повышенная стоимость.

Преимущества масла:

· небольшая Vохл в мартенситном интервале температур и как следствие, уменьшение закалочных дефектов;

· постоянство закаливающей способности в широком интервале температур (20¸150°С).

Минеральное масло обычно применяют для легированных сталей.

Наиболее высокой к равномерной охлаждающей способностью отличаются водные растворы NaCl и NaOH, которые хорошо зарекомендовали себя на практике..

При выборе охлаждающей среды необходимо учитывать закаливаемость и прокаливаемость стали.

Закаливаемость – способность стали приобретать высокую твердость при закалке.

Закаливаемость определяется содержанием углерода (чем больше углерода, тем выше твердость). Стали с содержанием углерода менее 0,20 % не закаливаются.

Прокаливаемость – способность получать закаленный слой с мартенситной и троосто-мартенситной структурой, обладающей высокой твердостью, на определенную глубину.

В процессе закалки могут возникнуть дефекты:

– закалочные трещины (наружные или внутренние) образуются вследствие высоких внутренних напряжений – неисправимый брак!;

– деформация и коробление – в результате внутренних напряжений, вызванных неравномерным охлаждением и фазовыми превращениями;

– мягкие пятна – образуются в местах, где имелась окалина, загрязнения, участки с обезуглерожинной поверхностью;

– низкая твердость – в результате несоблюдения режимов закалки – подвергаются высокому отпуску и повторной закалке;

– перегрев – образование крупного зерна в стали и как следствие, падение пластичности, образование трещин. Подвергают повторному отжигу и термической обработке;

– пережог – нагрев еще до более высоких температур и длительной выдержке. Сопровождается окислением, частичным оплавлением, и как следствие, металл становится хрупким. Неисправимый брак!

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что называется закалкой стали?

2. С какой целью проводят закалку стали?

3. Из каких основных процессов состоит превращение аустенита в перлит?

4. С какой целью строят диаграммы изотермического превращения аустенита (С-образные диаграммы)?

5. Назовите продукты распада аустенита при его охлаждении с различной скоростью.

6. Что представляют собой перлит, сорбит, троостит? Каковы их свойства?

7. Что такое мартенсит и в чем сущность и особенности мартенситного превращения?

8. Какова микроструктура мартенсита и его свойства?

9. Что называется критической скоростью закалки?

10. Что называется полной закалкой и неполной?

11. До какой температуры следует нагревать под закалку доэвтектоидные стали, заэвтектоидные?

12. Как определить продолжительность нагрева стали при закалке, на какие факторы она оказывает влияние?

13. Какие требования предъявляются к охлаждающим средам при закалке?

14. Каковы недостатки воды как охлаждающей среды?

15. Какая охлаждающая среда имеет наибольшую интенсивность охлаждения?

16. Что такое прокаливаемость стали?

17. Что такое закаливаемость?

18. Перечислите дефекты, которые могут возникнуть при закалке.

Лабораторная работа 6

– Конец работы –

Эта тема принадлежит разделу:

Для студентов всех форм обучения

ФГБОУ ВПО Кубанский государственный технологический университет...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: ВЛИЯНИЕ ЗАКАЛКИ НА СТРУКТУРУ И СВОЙСТВА УГЛЕРОДИСТОЙ СТАЛИ

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов