рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- ВЛИЯНИЕ ОТПУСКА НА СТРУКТУРУ И СВОЙСТВА ЗАКАЛЕННОЙ СТАЛИ

Реферат Курсовая Конспект

ВЛИЯНИЕ ОТПУСКА НА СТРУКТУРУ И СВОЙСТВА ЗАКАЛЕННОЙ СТАЛИ

ВЛИЯНИЕ ОТПУСКА НА СТРУКТУРУ И СВОЙСТВА ЗАКАЛЕННОЙ СТАЛИ - раздел Образование, Для студентов всех форм обучения Цель Работы – Изучить Теории И Практику ...

Цель работы – изучить теории и практику отпуска закаленной стали, его влияние на ее структуру и свойства.

Задание и порядок выполнения работы

1. Ознакомиться с теоретическими положениями, изложенными в работе, уяснить основные превращения, которые происходят в закаленной стали при отпуске.

2. Для данных образцов закаленной стали назначить режимы трех видов отпуска (низко-, средне- и высокотемпературного).

3. Произвести отпуск закаленной стали по выбранным режимам.

4. Определить твердость отпущенной стали по методу Роквелла и построить график изменения твердости отпущенной стали в зависимости от температуры отпуска.

Приборы и материалы

Муфельная печь, клещи, бак с охлаждающей жидкостью, прибор роквелла, закаленные образцы стали.

Основы теории

Отпуск состоит в нагреве закаленной стали до температуры ниже АC1, выдержке при заданной температуре и последующим охлаждением с определенной скоростью.

Отпуск является окончательной операцией термической обработкой, в результате которой сталь получает требуемые механические свойства. Отпуск полностью или частично устраняет внутренние напряжения, возникающие при закалке. Эти напряжения снимаются тем полнее, чем выше температура отпуска. Так, осевые напряжения в цилиндрическом образце из стали, содержащей 0,3%С, в результате отпуска при 550 °С уменьшаются с 600 до 80 МПа.

Скорость охлаждения при отпуске оказывает большое влияние на величину остаточных напряжений. Чем медленнее охлаждение, тем меньше остаточные напряжения. Быстрое охлаждение в воде создает новые термические напряжения. Охлаждение на воздухе дает напряжения на поверхности изделия в семь раз меньшие, а в масле – в 2,5 раза меньше по сравнению с напряжениями после охлаждении в воде.

При отпуске неравновесная структура, состоящая из мартенсита и остаточного аустенита, переходит в более устойчивое состояние. Этот переход связан с диффузионным распадом твердых растворов на ферритно-цементитную смесь и протекает тем полнее, чем выше температура нагрева. Температура отпуска оказывает, таким образом, основное влияние на свойства отпущенной стали.

Различают следующие три вида отпуска:

Низкотемпературный (низкий) отпуск предусматривает нагрев до температур 150-250°С. При этом происходит частичное выделение избыточного углерода из мартенсита, сопровождающееся уменьшением его тетрагональности. После низкого отпуска получают структуру отпущенного мартенсита. За счет снижения внутренних напряжений при низком отпуске повышается прочность и несколько улучшается вязкость стали без заметного снижения ее твердости.

Низкий отпуск применяет при обработке инструмента из углеродистых и легированных сталей, для которых необходима высокая твердость (580-600 НВ) и износостойкость – токарных и строгальных резцов, фрез, зенкеров, сверл, измерительного инструмента и т.д.

Среднетемпературный (средний) отпуск выполняют при 350-450°С и назначают главным образом для пружин в рессор, а также для штампов. Такой отпуск обеспечивает высокие пределы упругости и выносливости. При среднем отпуске происходит распад отпущенного мартенсита на ферритно-цементитную смесь высокой дисперсности, называемую трооститом отпуска; твердость его 350-400 НВ.

Высокотемпературный (высокий) отпуск включает нагрев закаленной стали до температуры 500-650°С. При этом происходит укрупнение выделений цементита. Образующуюся структуру называют сорбитом отпуска. Высокий отпуск почти полностью снимает внутренние напряжения и значительно повышает ударную вязкость и пластичность стали, прочность и твердость при этом несколько снижаются.

Сочетание закалки с последующим высоким отпуском называют улучшением, так как при этом сталь приобретает оптимальное сочетание механических свойств: высокую пластичность, прочность и вязкость. Высокий отпуск применяют при термообработке разнообразных изделий из углеродистых и легированных конструкционных сталей.

Отличие сорбита и троостита отпуска от аналогичных структур, получаемых при закалке, состоит в том, что в первом случае цементит имеет зернистую форму, а во втором – пластинчатую. Это обусловливает получение в отпущенной стали более высоких механических свойств, чем в закаленной, имеющей такую же структуру.

Продолжительность выдержки при отпуске составляет обычно 1 – 2,5 часа и зависит от габаритов изделия; с их увеличением назначают более длительный отпуск.

В интервале 200-300°С на шлифованной поверхности образца возникает тонкий слой окислов (цвета "побежалости"), по которым можно приближенно оценить температуру нагрева (таблица 6.1).

Таблица 6.1

Цвета побежалости (в зависимости от температуры образца

и толщины слоя окалины)

| Цвета побежалости | Температура, °С | Толщина слоя окалины, мм |

| Соломенно-желтый | 220-240 | 0,045 |

| Оранжевый | 240-260 | 0,0550 |

| Красно-фиолетовый | 260-280 | 0,065 |

| Синий | 280-300 | 0,070 |

Для проведения низкого отпуска образец необходимо поместить в печь, нагретую до температуры не ниже 400°С, и выдержать там до появления соломенно-желтого цвета, при среднетемпературном отпуске нагрев ведут до появления синего цвета, а при высокотемпературном образец выдерживают при выбранной температуре в течение часа.

После отпуска поверхность образца зачищают и измеряют твердость на приборе Роквелла: по полученным данным строится график изменения твердости в зависимости от температуры отпуска.

КоНТРоЛЬНЫЕ ВОПРОСЫ

1. Что называется отпуском?

2. С какой целью проводят отпуск?

3. Какое влияние оказывает скорость охлаждения при отпуске на остаточные напряжения в стали?

4. Какие процессы происходят в сталях при нагревании ниже критических температур?

5. Перечислите основные виды отпуска.

6. Какая структура получается после низко-, средне- и высокотемпературного отпуска?

7. Какова цель низко-, средне- и высокотемпературного отпуска?

8. Какие детали подвергаются низко-, средне- и высокотемпературному отпуску?

9. Чем объясняется понижение твердости закаленной стали по мере повышения температуры отпуска?

10. Что называется улучшением стали?

11. Каково различие сорбита отпуска от сорбита закалки?

12. От чего зависит продолжительность отпуска?

Лабораторная работа 7

Исследование структуры металлов

методами микроанализа

Цель работы – изучить микроструктурный метод металлографического анализа металлов и сплавов.

Задание и порядок выполнения работы

1. Ознакомиться с задачами, которые можно решать с помощью микроскопического анализа.

2. Изучить устройство и принцип действия металлографического микроскопа, зарисовать его оптическую схему, освоить основные приемы работы на микроскопе.

3. Изучить методику приготовления микрошлифа, приготовить микрошлиф стали или чугуна.

4. Просмотреть под микроскопом поверхность микрошлифа в нетравленом состоянии для выявления неметаллических включений (оксидов, сульфидов, графита).

5. Выбрать реактив для травления (в зависимости от материала микрошлифа) и произвести травление.

6. Исследовать структуру металла под микроскопом, зарисовать и описать ее.

Приборы и материалы

Металлографический микроскоп, набор металлографической бумаги, полировальный станок, травители, спирт, фильтровальная бумага, образцы сталей и чугунов.

Основы теории

Под микроанализом металлов понимает исследование их структуры с помощью металлографического микроскопа. В отличие от макроанализа, при котором строение металлов (макроструктуру) изучает невооруженным глазом или при небольших увеличениях, при микроанализе изучают структуру с общим увеличением от нескольких десятков до 2000-3000 раз.

Строение металла, наблюдаемое с помощью микроскопа, называется микроструктурой.

С помощью микроанализа определяют:

1) форму и размер кристаллических зерен, из которых состоит металл или сплав;

2) структуру металлов или сплавов в литом, отожженном состоянии, а также после пластической деформации и различных видов термической обработки;

3) микропороки металла – микротрещины, раковины и т.д.;

4) наличие неметаллических включений – сульфидов, оксидов и других примесей, частиц графита и т.д.;

5) приблизительный химический состав некоторых сплавов (например, углеродистых сталей в отожженном состоянии).

Металлы – непрозрачные тела, а поэтому для исследования микроструктуры изделий используется микроскопы, работающие в отраженном свете. Для получения полного отражения поверхность образца должна быть ровной и гладкой, это достигается ее шлифованием и полированием.

Приготовление микрошлифа

Образец металла, специально приготовлены для исследования его структуры, называется микрошлифом.

Изготовление микрошлифов включает несколько операции.

1. Вырезку образца из объекта исследования производят в том его участке, который дает характеристику внутреннего строения всего исследуемого материала и отвечает цели исследования.

2. Шлифовку плоскости производят на металлографической бумаге (шлифовальной шкурке) нескольких номеров, начиная с самого грубого. Шлифование осуществляют на плоском твердом основании, расположенном горизонтально, или на вращающемся круге, на поверхности которого закреплена шкурка. Для получения качественной поверхности микрошлифа при шлифовании последовательно переходят от одной шкурки к другой и т.д. с непрерывно уменьшающимися размерами абразивных частиц и при этом при каждой смене шкурки поворачивают образец на 90º; что позволяет полностью уничтожить риски, оставшиеся от предыдущей шлифовки. Периодически шлифование прерывают, остатки абразива удаляют со шлифа, протирая его ватным тампоном. После окончания шлифования образец промывают в проточной воде и промокают фильтровальной бумагой.

3. Полированием удаляют оставшиеся после тонкого шлифования мелкие дефекты поверхности, риски. Применяют механический, химикомеханический и электрохимический способы полировки. Механическое полирование проводят на полировальном станке. Вращающийся диск этого станка покрыт сукном, на которое наносят очень тонкий абразив, специальные полировальные пасты ГОИ (Государственного оптического института) или алмазные пасты. Полировка заканчивается после получения зеркально – гладкой обрабатываемой поверхности.

ВНИМАНИЕ! При полировании студент должен строго соблюдать правила техники безопасности.

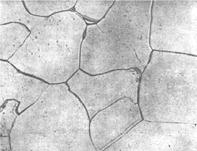

После полировки шлиф может быть исследован под микроскопом (рис. 1). В отраженном свете в этом случае могут быть видны такие элементы структуры, которые отражают световой пучок иначе, чем металл, из которого сделан шлиф. Такими элементами являются всякого рода неметаллические включения: шлак, графит в чугуне и т.д.

|

|

Рис. 1. Схема отражения лучей от плоскости шлифа (а) и фотография поверхности, х100 (б) после полирования.

4. Чтобы выявить структуру металла, нужно создать рельеф или окрасить в разные цвета структурные составляющие, что достигается травлением. Травление шлифа осуществляется погружением его полированной поверхности в реактив или нанесением реактива на поверхность ватой, пипеткой и т.д. Травление считается законченным, когда полированная поверхность станет слегка матовой. Затем реактив быстро смывают водой с поверхности шлифа, промокают фильтровальной бумагой, смачивают спиртом и вновь просушивают фильтровальной бумагой.

Структуру выявляют при травлении на основании следующих особенностей строения металла:

· при травлении реактив в первую очередь воздействует на границы зерен, содержащих дефектную решетку, т.о. границы становятся углублениями, свет, падая на них будет рассеиваться, и в поле зрения микроскопа они будут казаться темными, а тело зерна – светлым (рис. 2);

· различно ориентированные по отношение к поверхности шлифа зерна вследствие анизотропии свойств травятся неодинаково;

· зерна различных по химическому составу структурных элементов протравляется неодинаково из-за различной сопротивляемости химическому воздействию травителя.

а б

Рис. 2. Схема отражения лучей от плоскости зерна и от его границ (а) и микроструктура металла, х100 (б).

Таблица 1

Реактивы для микроисследования структуры сплавов

| Реактив | Назначение |

| 3%-й раствор азотной кислоты в этиловом спирте | Для травления углеродистых сталей и чугунов |

| Пикрат натрия | Для окрашивания цементита и карбидов в темный цвет |

| 3%-й раствор FeCl в 10%-м растворе HСl | Для выявления структуры меди, латуни |

| 8%-й аммиачный раствор CuCl2 | Для выявления структуры бронз |

| 0,5%-й раствор плавиковой кислоты в воде | Для выявления структуры в сплавах типа алюминий, дуралюмин |

| Плавиковая кислота (48 %-ная) 25%, азотная кислота 25%, глицерин 50% | Для выявления структуры титановых сплавов |

| Царская водка (3 части соляной кислоты и 1 часть азотной кислоты) | Для травления высоколегированных сталей |

Все перечисленные особенности обусловливают неодинаковую степень протравленности элементов структуры, и, следовательно, неодинаковую способность этих элементов отражать пучок световых лучей. Чем больше протравлен элемент структуры, тем более темным он виден в отраженном свете.

Реактив для травления выбирают в зависимости от рассматриваемого сплава и цели травления по справочнику, примеры реактивов приведены в табл. 1.

ВНИМАНИЕ! С микрошлифом надо обращаться аккуратно! Следует осторожно ставить и снимать его с микроскопа, нельзя прикасаться к поверхности шлифа пальцами и водить им по предметному столику!

Исследование микроструктуры под микроскопом

Впервые микроскоп для исследования строения металлов применил, в 1831 году русский ученый П.П. Аносов (1797-I851 гг.).

Металлы непрозрачны для световых лучей, поэтому для исследования их структуры непригодны биологические микроскопы, рассматривающие предметы в проходящем свете. Микроскопы, рассматривающие предметы в отраженном свете, называются металлографическими или металломикроскопами.

Разрешающая способность оптического микроскопа, т.е. минимальная величина объекта (детали структуры), которая различима с его помощью, не превышает 0,2 мкм. Полезное увеличение в оптическом микроскопе достигает 2000 раз. Применение больших увеличений бесполезно, так как при этом не становятся видными новые более мелкие детали структуры, а меняется только масштаб изображения, так как разрешающая способность, определяемая волновой природой света, не меняется.

Устройство металлографического микроскопа МИМ-7

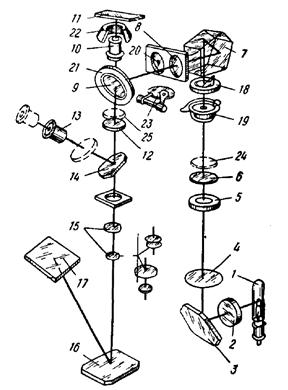

Микроскоп, общий вид которого представлен на рис. 3, состоит из осветительной, механической и оптической систем.

К осветительной системе относится источник света – лампа накаливания, набор линз, светофильтров и диафрагм.

Система линз и конденсор выведены в осветительную систему для уменьшения рассеивания световых лучей и повышения четкости изображения.

Оптическая схема микроскопа МИМ – 7 представлена на рис. 4. Свет лампы 1 проходит через коллектор 2, попадает на зеркало 3 и через линзу 4, апертурную диафрагму 5, линзу 6, призму 7 и линзу 8 поступает на плоскопараллельную отражательную пластинку 9, отражающую около 1/3 всего светового потока, а затем через объектив 10 на шлиф 11. Отразившись от шлифа, расположенного в фокальной плоскости объектива, лучи вновь попадают в объектив, проходят параллельным пучком через плоскопараллельную пластинку 9 и далее в ахроматическую линзу 12 и, отразившись от зеркала 14, поступают в окуляр 13.

Для фотографирования зеркало 14 выдвигают вместе с тубусом визуального наблюдения и лучи проходят через один из трех фотокуляров 15, которые находятся в одном поворачивающемся диске. Отражаясь от зеркала 16, лучи попадают на матовое стекло или на фотопластинку 17. Для фотографирования используют затвор 19. Если наблюдение проводят при косом освещении, то с оптической оси смещают апертурную диафрагму и лампу. Для исследования в темном поле вместо линзы 8 включают линзу 20, в центре которой имеется черный кружок. Краевые лучи падают на кольцевое зеркало (пластинка 9 закрывается экраном 23), отразившись с которого они концентрируются параболическим зеркалом 22, расположенным вокруг объектива и представляющим с ним одно целое. От зеркала 22 лучи попадают на шлиф, но отражаются только от выступающих фаз. Для наблюдения в поляризованном свете на оправку линзы 6 помещают поляризатор 24, а на оправку линзы 12 – анализатор 25.

Рис. 3. Общий вид микроскопа МИМ-7: а – вид со стороны трансформатора, б – вид со стороны фотокамеры: 1-25 – см. рис. 3; 26 – плита; 27 – основание или корпус фотокамеры; 28 – фотокамера; 29 – винты осветителя, 30 – винты, центрирующие лампу; 31 – диск со светофильтром; 32 – рукоятка для поворота диска с тремя фотоокулярами; 33 – рукоятка для смещения и поворота ирисдиафрагмы 5; 34 – винт, фиксирующий поворот диафрагмы5; 35 – корпус микроскопа; 36 – предметный столик; 37 – макрометрический винт для вертикального перемещения столика; 38 – стопорное устройство для макровинта; 39 – визуальный тубус; 40 – микрометрический винт, 41 – осветительный тубус; 42 – рукоятка полевой ирисдиафрагмы; 43 – механизм центровки; 44 – винты для перемещения предметного столика в двух взаимно перпендикулярных направлениях.

Рис. 4. Оптическая схема микроскопа МИМ – 7

Механическая система состоит из корпуса 35 (рис. 3), предметного столика 36, на который устанавливается микрошлиф, и визуального тубуса 39. Для просматривания различных участков поверхности микрошлифа предметный столик можно перемещать в горизонтальной плоскости в двух взаимно-перпендикулярных направлениях винтами 44. Предметный столик с микрошлифом может перемещаться в вертикальном направлении для предварительного наведения на фокус макрометрическим винтом 37, а для точной фокусировки – микрометрическим винтом 40.

Увеличение микроскопа

Набор сменных объективов и окуляров позволяет менять увеличение микроскопа, которое определяется умножением увеличения объектива на увеличение окуляра:

,

,

где VM – увеличение микроскопа;

Vоб и Vок – увеличение объектива и окуляра;

Fоб и Fок – фокусное расстояние объектива и окуляра;

l – длина визуального тубуса, мм;

250 – расстояние наилучшего зрения.

Основной частью оптики является объектив, так как только он дает увеличенное изображение рассматриваемой микроструктуры, тогда как окуляр лишь укрупняет изображение, данное объективом. Важнейшей характеристикой объектива является числовая апертура объектива А, она зависит от показателя преломления среды n от конструкции линзы (ее отверстого угла 2α). А=n∙sinα, поэтому она выгравировывается на его оправе. Характеристика объективов и окуляров микроскопа МИМ-7 приведена в таблице 2.

Таблица 2

Увеличения объективов и окуляров микроскопа МИМ – 7

| ОБЪЕКТИВЫ | ОКУЛЯРЫ | ||||||

| Для визуального наблюдения | Для фотографирования | ||||||

| х7 | х10 | х15 | х20 | х7 | х10 | х15 | |

| 8,6х/ =23,2; А=0,17 | |||||||

| 14,4х/ =13,89; А=,030 | |||||||

| 24,5х/ =8,16; А=0,37 | |||||||

| 32,5х/ =6,16; А=0,65 | |||||||

| 72,5х/ =2,77; А=2,65 |

Работа на микроскопе

С металлографическим микроскопом, являющимся сложным, точным и дорогостоящим прибором, необходимо обращаться бережно и аккуратно. Прежде чем приступить к работе на микроскопе, следует подробно ознакомиться с его устройством и правилами эксплуатации.

При визуальном наблюдении микроструктуры образца необходимо:

1) поместить исследуемый шлиф полированной и травленной поверхностью вниз на подкладку предметного столика. Шлиф обязательно должен быть тщательно просушен, так как оставшаяся на шлифе влага или травитель могут испортить объектив и подкладку;

2) наблюдая в окуляр, производить вращением макрометрического винта 37 грубую наводку на фокус;

3) наблюдая в окуляр и вращая микрометрический винт 40, производить точную наводку на фокус;

4) наблюдая в окуляр, с помощью винтов 44 передвигать предметный столик и просматривать структуру в разных местах шлифа. (Водить шлифом по подкладке предметного столика недопустимо!).

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что называется микроанализом?

2. Какие задачи позволяет решить микроанализ?

3. Что называется микроструктурой?

4. Что представляет собой микрошлиф?

5. В чем заключается техника приготовления микрошлифа?

6. Как производят шлифование образцов?

7. Как производят полировку образцов и какие меры предосторожности нужно при этом соблюдать?

8. Для чего производят травление микрошлифа?

9. Как осуществляется травление образцов?

10. Как выбирают реактив для травления микрошлифов? Перечислите наиболее распространенные травители.

11. Чем объяснить, что зерна одной и той же фазы в микроструктуре могут иметь различный оттенок, цвет?

12. Каковы правила обращения с микрошлифом?

13. Кто и когда впервые применил для исследования структуры металла, микроскоп?

14. Какие микроскопы называется металлографическими?

15. В чем основное отличие металломикроскопа от биологического?

16. Каковы основные системы микроскопа? В чем состоит их назначение?

17. Как определить рабочее увеличение микроскопа?

18. Что такое разрешающая способность микроскопа?

19. На чем основан принцип видимости под металломикроскопом?

20. Как осуществляется наводка на фокус в микроскопе?

– Конец работы –

Эта тема принадлежит разделу:

Для студентов всех форм обучения

ФГБОУ ВПО Кубанский государственный технологический университет...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: ВЛИЯНИЕ ОТПУСКА НА СТРУКТУРУ И СВОЙСТВА ЗАКАЛЕННОЙ СТАЛИ

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов