Серые чугуны

Чугуны, благодаря наличию эвтектики, обладают высокими литейными свойствами (жидкотекучестью).

В отличие от белых чугунов в серых чугунах углерод частично или полностью находится в виде графита. По составу серый чугун – это тройной сплав Fe-C-Si. Кремний способствует графитизации чугуна. Графит обеспечивает чугуну хорошую обрабатываемость резанием, высокие антифрикционные и демпфирующие свойства, снижает чувствительность к надрезам, но понижает прочность и пластичность. В состав серого чугуна входят 2,4…3,5%С, 1,2…3,5%Si и постоянные примеси – Mn, P и S. Марганец затрудняет графитизацию (отбеливает чугун), но повышает механические свойства, фосфор улучшает жидкотекучесть, но увеличивает хрупкость, сера – ухудшает литейные и механические свойства. Изменяя содержание углерода, кремния и скорость охлаждения отливки можно получить разную структуру серого чугуна. Она состоит из металлической основы и графитных включений.

По металлической основе серые чугуны различают на:

перлитный,

феррито-перлитный,

ферритный.

По форме графитных включений различают:

серый литейный чугун с пластинчатым графитом;

высокопрочный чугун с графитом шаровидной формы;

ковкий чугун с графитом хлопьевидной формы.

Серый литейный чугун (рис.21) получают методом литья. Основными способами графитизации являются:

медленное охлаждение отливки (малая степень переохлаждения, ΔТ < 6°С);

легирование кремнием;

модифицированием твердыми частицами Al2O3, SiO2 или графита.

ферритный феррито-перлитный перлитный

Рис.21. Микроструктуры серых литейных чугунов

Серый чугун плохо работает на растяжение, имеет низкую пластичность (δ<0,5%). Предел прочности на сжатие в 4…5 раз выше, чем на растяжение. Применяют его для деталей, работающих на сжатие: поршневые кольца, станины станков, опоры, блоки цилиндров, поршни, картеры и др.

Высокопрочный чугун (рис. 22) получают методом литься с модифицированием жидкого расплава магнием (0,03..0,08%). Магний способствует получению графита шаровидной формы и измельчению феррито-цементитной смеси металлической основы.

ферритный феррито-перлитный перлитный

Рис. 22. Микроструктуры высокопрочных чугунов

Высокопрочные чугуны применяют для изготовления оборудования прокатных станов, корпусов паровых турбин. В автомобилестроении их используют для изготовления коленчатых валов.

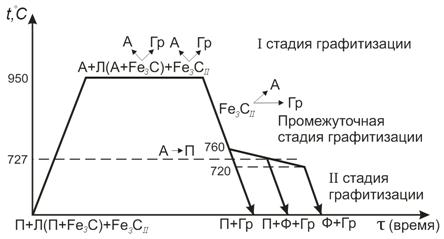

Ковкий чугун получают из доэвтектического белого чугуна длительным отжигом (графитизацией) отливок: медленный нагрев до 950..1000°С, выдержку 20-25 часов, при которой цементит ледебурита и цементит вторичный превращаются в перлит (первая стадия графитизации – получают перлитный ковкий чугун). Для получения ферритного ковкого чугуна с температуры нагрева после первой стадии граффитизации, чугун медленно охлаждают в диапазоне эвтектоидного превращения 760..720°С или дают выдержку 25-30 часов (вторая стадия графитизации), перлит распадается на феррит и графит – получают ферритный ковкий чугун (рис.23). Для получения феррито-перлитного ковкого чугуна сокращаюи время выдержки на второй стадии графитизации. Ковкий чугун отличается высокой пластичночтью (особенно ферритный), его применяют для деталей, работающих в условиях ударных и циклических нагрузок, отливок сложной формы.

Рис.23. Схема отжига ковкого чугуна

Примеры маркировка серых чугунов:

- серый литейный – СЧ35: серый чугун, σв=350 МПа;

- высокопрочный чугун – ВЧ1200: высокопрочный чугун, σв=1200 МПа;

- ковкий чугун – КЧ37-12: ковкий чугун, σв=370 МПа, δ=12%.

Ферритный Феррито-перлитный Перлитный

Рис. 24. Микроструктуры ковких чугунов.