рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- СТРОЕНИЕ МЕТАЛЛОВ. КРИСТАЛЛИЗАЦИЯ.

Реферат Курсовая Конспект

СТРОЕНИЕ МЕТАЛЛОВ. КРИСТАЛЛИЗАЦИЯ.

СТРОЕНИЕ МЕТАЛЛОВ. КРИСТАЛЛИЗАЦИЯ. - раздел Образование, Материаловедение – Наука О Материалах, Их Строении И Свойствах....

Материаловедение – наука о материалах, их строении и свойствах.

СТРОЕНИЕ МЕТАЛЛОВ. КРИСТАЛЛИЗАЦИЯ.

Основными материалами современной техники являются металлы и их сплавы.

К металлам относятся 76 химических элементов периодической системы Д.И. Менделеева, в их числе элементы I-III групп – Cu, Ag, Au, Mg, Zn и др.

Особую группу составляют переходные металлы IV, V и VI периодов, имеющие незаполненные внутренние электронные оболочки: Fe, Mn, Cr, Co, Ni, Mo, W, Nb, V, Ti и др.

Атомно-кристаллическое строение металлов

Основные типы кристаллических решеток металлов (рис. 1): объемноцентрированная кубическая - ОЦК (Feα, Cr, Mo, W, V и др.); гранецентрированная кубическая - ГЦК (Feγ Cu, Ag, Au, Ni, и др.);Полиморфизм металлов.

Полиморфизм – это свойство металла иметь разные кристаллические решетки (полиморфные модификации) при разных температурах. Полиморфизм присущ многим металлам, например, Feα имеет ОЦК-решетку, Feγ – ГЦК, Tiα – гексагональную, Tiβ – ОЦК и т.д. Температура полиморфного превращения чистых металлов постоянна: Feα↔Feγ – 910оС; Tiα↔Tiβ – 882 оС. Полиморфные модификации имеют разные свойства.

Дефекты кристаллического строения металлов

Точечные дефекты, сопоставимы с размерами атомов: вакансии – отсутствующие атомы в узлах кристаллической решетки; межузельные атомы – собственные атомы между узлами;Кристаллизация металлов

Термодинамические условия кристаллизации

При равновесной температуре кристаллизации ТР свободная энергия жидкой и твердой фаз равны (Gж=Gт) и обе фазы могут существовать одновременно.… Рис. 5. Изменение энергии Гиббса металла в жидком и твердом состоянии в зависимости от температурыКинетика процесса кристаллизации. Критический зародыш.

По мере развития процесса кристаллизации зародыши растут свободно, правильной геометрической формы, при их соприкосновении форма нарушается. Металл… Размер зерна сильно влияет на механические свойства: у металла с мелким зерном…Структура металла

Атомно-кристаллическое строение (тонкую структуру) исследуют методами дифракции рентгеновских лучей, электронной микроскопии.МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ

Рабочие нагрузки (напряжения) вызывают в деталях машин деформации и разрушения. Напряжение – сила, действующая на единицу площади. Нормальные… К основным механическим свойствам металлов относятся: прочность, твердость,…Характеристики прочности

Предел упругости, σупр – напряжение, при котором остаточная деформация принимает заданное значение 0,05% и меньше, обозначается – –… Предел текучести, σТ – напряжение, при котором материал деформируется… Предел прочности (временное сопротивление), σв – максимальное напряжение, предшествующее разрушению образца:Методы определения твердости металлов

Твердость по Бринеллю. Индентор – стальной шарик диаметром от 2,5 до 10 мм. Нагрузка – 2500..30000Н. После снятия нагрузки остается отпечаток… Рис.8. Схема определения твердости: а) - по Бринеллю; б) - по Виккерсу.Характеристики механических свойств, определяемые при динамических нагрузках

KC = А/F0, МДж/м2. Рис. 9. Схема маятникового копра (а) и образец (б) для испытаний на ударную вязкостьХарактеристики механических свойств, определяемые при циклических нагрузках

Многие детали машин (валы, шестерни и др.) работают в условиях знакопеременных (циклических) нагрузок. Разрушение детали под действием циклических… Усталостные испытания проводят на машинах, создающих в образцах циклические…ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ И РЕКРИСТАЛЛИЗАЦИЯ

Изменение структуры и свойств металлов при пластической деформации

скольжение; двойникование; межзеренное перемещение (зернограничное скольжение).Влияние нагрева на структуру и свойства деформированного металла

Структура наклепанного металла – неравновесная. Для снятия наклепа его нужно нагреть, при этом протекают процессы возврата и рекристаллизации.

Возврат

При нагреве до 0,2…0,3 ТПЛ без заметного изменения структуры и свойств снижаются внутренние напряжения, концентрация точечных дефектов, плотность дислокаций. Возврат сопровождается образованием субзерен – полигонов с относительно малой плотностью дислокаций, разделённых дислокационными границами.

Рекристаллизация

Первичная рекристаллизация. При температуре начала рекристаллизации ТН.Р.=αТпл [К], где α=0,3…0,4 - для чистых металлов, α= 0,5…0,7 -… Рис.14. Изменение структуры и свойств деформационно-упрочненного металла при нагревеТЕОРИЯ МЕТАЛЛИЧЕСКИХ СПЛАВОВ

Чистые металлы находят ограниченное применение, так как обладают невысокой прочностью; обычно применяют сплавы. Их получают сплавлением металлов, либо металла с неметаллом, а также методами порошковой технологии.

Компоненты и фазы в металлических сплавах

Компоненты сплава при взаимодействии образуют фазы. Фаза – это однородная часть сплава, по составу, структуре и свойствам, отделенная от других… Основные фазы в сплавах: жидкая фаза. Большинство компонентов металлических сплавов в жидком состоянии полностью растворяются друг в друге,…Химические соединения

Валентные соединения имеют постоянный состав, соответствующий законам нормальной валентности. Это могут быть соединения между металлами… Фазы внедрения образуют переходные металлы с неметаллами малого атомного… Электронные соединения – это химические соединения с определённой электронной концентрацией, т.е. отношением числа…Диаграммы фазового равновесия (диаграммы состояния)

4.2.1. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твёрдом состоянии На рис.16 показана диаграмма состояния сплавов с неограниченной растворимостью… Рис.16. Диаграмма состояния сплавов с неограниченной растворимостью в твердом состоянииДиаграмма состояния сплавов с ограниченной растворимостью и эвтектикой

Жс → (α+β) – эвтектика. Сплав с содержанием компонентов в точке С называют эвтектическим, сплавы левее…Связь диаграмм состояния со свойствами сплавов

В твёрдых растворах с неограниченной растворимостью наибольшая твердость и прочность достигается при примерно равном соотношении компонентов (Рис.… а) б) в)ЖЕЛЕЗО И СПЛАВЫ НА ЕГО ОСНОВЕ

Основными сплавами на основе железа являются стали и чугуны – сплавы системы железо-углерод.

Компоненты и фазы в системе Fe-C

Углерод: элемент IV группы таблицы Д.И. Менделеева, с железом образует твердые растворы внедрения и химическое соединение Fe3C. Фазы: жидкий раствор, феррит, аустенит, цементит, графит. Феррит – твердый раствор углерода в Feα.Диаграмма состояния железо-цементит

Основные критические точки и линии диаграммы (рис. 19): точка А – температура плавления чистого железа 1539°С; точка D – температура плавления цементита 1250°С;Структуры железоуглеродистых сплавов в равновесном состоянии

Техническое железо – сплавы с содержанием углерода менее 0,02%, их структура: Ф+ЦIII (Рис. 20а). Стали –сплавы с содержанием углерода от 0,02% до 2,14%С: доэвтектоидные стали, 0,02%<С<0,8%, их структура - Ф+П (Рис.20 б,в);Серые чугуны

В отличие от белых чугунов в серых чугунах углерод частично или полностью находится в виде графита. По составу серый чугун – это тройной сплав… По металлической основе серые чугуны различают на: перлитный,Влияние углерода и постоянных примесей на свойства стали

Постоянные примеси попадают в сталь в процессе выплавки. Полезные примеси: Mn от 0,3 до 0,8% и Si до 0,4%. Кремний повышает предел… Вредные примеси: сера, фосфор и газы (О2, Н2, N2). Сера вызывает красноломкость – разрушение металла при горячей…Легирующие элементы в сталях

Для улучшения свойств в стали дополнительно вводят легирующие элементы (ЛЭ). Наиболее часто используют хром (Cr), никель (Ni), марганец (Mn), кремний (Si), молибден (Mo), вольфрам (W), ванадий (V), ниобий (Nb), титан (Ti).

Фазы в легированных сталях

Легированный феррит (ФЛ) – твёрдый раствор углерода и ЛЭ в Feα; Легированный аустенит (АЛ) – твёрдый раствор углерода и ЛЭ в Feγ; Легированный цементит (ЦЛ) – (Fe, ЛЭ)3C;Влияние легирующих элементов на свойства стали

Дисперсные карбиды и интерметаллиды, выделяясь из твёрдых растворов, препятствуют движению дислокаций, вызывая дисперсионное упрочнение. Фазы внедрения и бор (до 0,01%), выделяясь по границам зёрен, препятствуют… Карбидообразующие элементы (Ti, V и Nb) способствуют измельчению зерна.Влияние легирующих элементов на полиморфизм железа

К α-стабилизаторам относятся элементы с ОЦК решёткой: Cr, Mo, W, V, Nb. Они повышают температуру А3 и понижают А4, расширяя область… К γ-стабилизаторам относятся элементы с ГЦК решёткой: Mn, Ni, Cuи др. Они…Структурные классы легированных сталей в равновесном состоянии

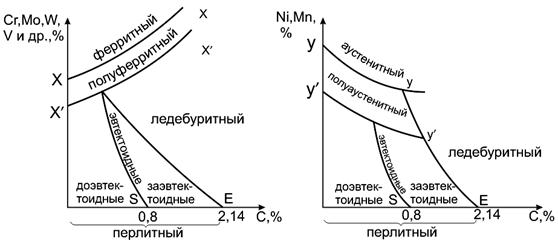

Основные структурные классы легированных сталей в равновесном состоянии (рис.27):

1. Перлитный - углеродистые и низколегированные стали:

доэвтектоидные стали, структура П+Ф;

эвтектоидные стали, структура П;

заэвтектоидные стали, структура П+К .

.

2. Аустенитный - стали с высоким содержанием γ-стабилизаторов, структура аустенит легированный (АЛ);

3. Ферритный - стали с высоким содержанием α-стабилизаторов, структура феррит легированный (ФЛ);

4. Ледебуритный (карбидный) - стали с высоким содержанием углерода и легирующих элементов, структура Л+П+КII.

а) б)

Рис. 27. Диаграммы структурных классов легированных сталей: а – стали, легированные a-стабилизаторами, б – стали, легированные g-стабилизаторами

Зная химический состав стали, по диаграммам (рис. 27) можно определить структурный класс стали в равновесном состоянии.

ТЕОРИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ

Термообработка стали основана на фазовых превращениях в твёрдом состоянии при нагреве и охлаждении:

Превращение перлита в аустенит при нагреве.

Превращения аустенита при охлаждении:

перлитное,

мартенситное,

бейнитное.

Превращения мартенсита при нагреве.

Условные обозначения основных критических линий диаграммы железо-цементит, использующиеся при термообработке: АС1(PSK); АС3(GS); Acm(SE).

Превращение перлита в аустенит при нагреве

При нагреве эвтектоидной стали выше линии АС1 (727˚С) перлит превращается в аустенит: П (Ф0,02%С+Ц6,67%С)→А0,8%С. Превращение является результатом двух одновременно протекающих процессов:Перлитное превращение

Перлитное превращение идет при переохлаждении аустенита в диапазоне температур 727˚С...500˚С. При этом происходит распад аустенита на… А0,8%С→Ф0,02%С+Ц6,67%С. Механизм перлитного превращения – диффузионный и включает два процесса:Мартенситное превращение

Мартенситное превращение протекает в интервале температур Мн-Мк (рис. 33). Механизм мартенситного превращения – бездиффузионный. При непрерывном быстром… Feγ(C)0,8%C→ Feα(C)0,8%C.Промежуточное (бейнитное) превращение

Бейнитное превращение протекает в интервале температур от 500°С до МН (см. рис. 33). Механизм превращения сочетает в себе элементы диффузионного перлитного и… В диапазоне температур переохлаждения аустенита от 500°С до 350°С образуется верхний бейнит перистого строения, с…Превращения аустенита при непрерывном охлаждении

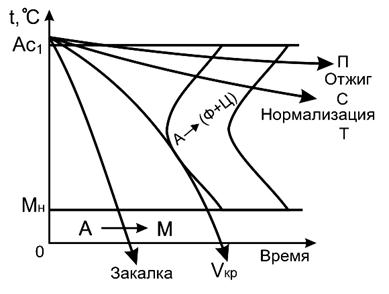

Если на диаграмму изотермического распада аустенита (С-кривую) нанести векторы скоростей охлаждения (рис. 37), то можно определить структуру,… Продукты перлитного превращения получают непрерывным медленным охлаждением.… Мартенсит получают при непрерывном охлаждении со скоростью больше критической (например, V5). При скорости охлаждения…Влияние легирующих элементов на распад аустенита

Легирующие элементы влияют на диффузионные процессы и на полиморфное g®a превращение: в присутствии легирующих элементов снижается диффузионная подвижность… диффузионная подвижность самих легирующих элементов мала,Превращения мартенсита при нагреве (при отпуске)

Структура мартенсита – неравновесная, поэтому нагрев приводит к её распаду с образованием более устойчивых структур (отпуску мартенсита). Основные… Превращение мартенсита (t=100…350°C) сопровождается обеднением твердого… М →Мобедн+ε–карбиды.ПРАКТИКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ

Термообработка стали состоит в нагреве до определённой температуры, выдержке и охлаждении. Основные параметры термообработки: температура нагрева выбирается на основе протекающих фазовых превращений в… скорость охлаждения (охлаждающая среда) выбирается в зависимости от необходимости получения той или иной структуры. …Отжиг

Цель отжига – получение равновесной структуры. Это достигается путем медленного охлаждения детали вместе с печью (рис. 38). Структуры сталей после отжига соответствуют равновесной диаграмме состояния (Fe-Fe3C):

доэвтектоидных - П+Ф,

эвтектоидной – П,

заэвтектоидных – П+ЦII.

Рис. 38. Диаграмма изотермического распада аустенита для эвтектоидной стали с нанесенными на нее скоростями охлаждения при различных видах термообработки

Виды отжига:

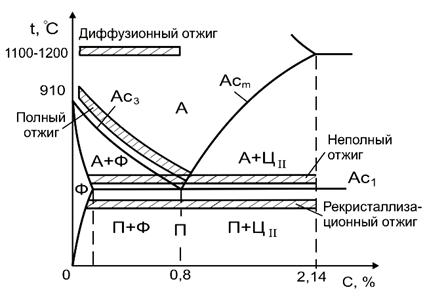

Рекристаллизационный отжиг проводится для снятия наклёпа. Температура нагрева сталей 650…700°С (Рис.39).

Отжиг для снятия остаточных напряжений (в отливках, сварных соединениях и др.) проводится при температуре 550..650°С.

Диффузионный отжиг (гомогенизация) применяется для легированных сталей с целью устранения химической и структурной неоднородности, Тнагр= 1100..1200°С (Рис.39), выдержка 15..20 часов. После диффузионного отжига формируется крупнозернистая структура (П+Ф).

Полный отжиг проводится для доэвтектоидных сталей с целью получения мелкозернистой равновесной структуры с пониженной твёрдостью и высокой пластичностью и снятия внутренних напряжений. Полный отжиг проводится при температуре на 30..50°С выше линии АС3 (Рис.38), происходит полная фазовая перекристаллизация, структура – П+Ф, мелкозернистая. Полный отжиг заэвтектоидных сталей не применяется, так как приводит к образованию структуры П+ЦII с хрупкой цементитной сеткой.

Неполный отжиг доэвтектоидных сталей проводится при температуре на 10…30°С выше линии АС1 (Рис.39) с целью снизить твёрдость для улучшения обработки резанием. Происходит частичная перекристаллизация. Применяется вместо полного отжига, если не требуется измельчение зерна.

Для заэвтектоидных сталей назначается только неполный отжиг. Он проводится при температуре на 10…30°С выше линии АС1 (Рис.39) с целью получения зернистого перлита. Такой отжиг называется сфероидизирующим.

Изотермический отжиг применяется для легированных сталей и заключается в нагреве выше линии АС3, быстром охлаждении до 620…660°Сс последующей изотермической выдержкой в течение 3…6 часов до полного распада аустенита с образованием сорбита пластинчатого. Далее ведут охлаждение на воздухе.

Рис. 39. «Стальной угол» диаграммы состояния Fe-Fe3C с нанесенными температурами нагрева при различных видах отжига

Нормализация

Нормализация – это нагрев доэвтектоидных сталей на 40…50 °С выше АС3, заэвтектоидных – на 40..50°С выше АСm, выдержка и последующее охлаждение на…Классификация сталей по структуре в нормализованном состоянии

Структура сталей после нормализации зависит от суммарного количества в них легирующих элементов (ƩЛЭ), которые сдвигают С-кривую вправо и снижают линии Мн и Мк (рис. 41).

а) б) в)

Рис. 41. Структурные классы сталей в нормализованном состоянии: а – перлитный, б – мартенситный, в – аустенитный

Структурные классы сталей в нормализованном состоянии:

Перлитный класс: ƩЛЭ<5%, структура – феррито-карбидные смеси, как правило сорбит пластинчатый;

Мартенситный класс: 5%<ƩЛЭ<13%, структура – мартенсит;

Аустенитный: ƩЛЭ≥13%, среди которых имеются γ-стабилизаторы структура - АЛЕГ.

Высоколегированные стали, не содержащие γ-стабилизаторов, после нормализации будут иметь ферритную или ледебуритную структуру.

Закалка

Закалка – нагрев доэвтектоидной стали на 30..50°С выше АС3, заэвтектоидной - на 30..50°С выше АС1, выдержка и последующее охлаждение со скоростью… Структуры сталей после закалки: доэвтектоидных - М+АОСТ,Отпуск стали

Отпуск – нагрев закаленной стали до температур ниже АС1, выдержка и охлаждение. Цель отпуска – получение окончательной структуры и свойств стали.… Различают три вида отпуска (табл.3). Окончательная термообработка, назначаемая…Отпускная хрупкость

Существуют определенные температурные интервалы отпуска, в которых снижается ударная вязкость (Рис.44). Понижение ударной вязкости при температурах… Отпускная хрупкость I рода (необратимая) наблюдается в температурном интервале… Отпускная хрупкость II рода (обратимая) проявляется при температуре 500…550°С в Cr-Ni- и Cr-Mn- улучшаемых сталях.…Закаливаемость и прокаливаемость стали

Закаливаемость – способность стали повышать твёрдость при закалке. Закаливаемость зависит от содержания углерода в мартенсите: чем больше в нем… Прокаливаемость – способность стали получать структуру мартенсита на… Для деталей, воспринимающих рабочую нагрузку равномерно по всему сечению, необходима сквозная прокаливаемость для…Способы поверхностного упрочнения сталей

Многие детали машин работают в условиях повышенного износа, циклических и динамических нагрузок (валы, шестерни и др.). Их поверхность должна иметь…Поверхностная закалка стали с индукционным нагревом (закалка ТВЧ)

При поверхностной закалке ТВЧ для нагрева поверхности детали ее помещают в индуктор, через который пропускают токи высокой частоты. За счет… Этот способ обеспечивает более высокие скорости нагрева и охлаждения, чем… Закалке ТВЧ подвергают среднеуглеродистые стали (0,4…0,5%С). После закалки и низкого отпуска на поверхности образуется…Цементация

Цементацию проводят при температуре 930…950°C в углеродсодержащей среде (карбюризаторе). В качестве карбюризатора чаще используют газовые среды,… Цементации подвергают малоуглеродистые стали (0,1…0,3%С). После цементации в… Для получения окончательной структуры и свойств детали после цементации проводят закалку и низкий отпуск. Для…Азотирование

Азотирование – диффузионное насыщение поверхностного слоя стали азотом. Азотирование проводят при температуре 480…600°С в среде частично… Азотированию подвергают среднеуглеродистые стали (0,3…0,5%С), легированные… Перед азотированием проводится термообработка, как правило, улучшение (закалка с высоким отпуском), с целью повышения…СТАЛИ

Классификация сталей

По назначению различают:

конструкционные стали общего назначения, к ним относят:

- строительные стали, предназначенные для строительных конструкций,

- машиностроительные стали – для деталей машин и механизмов;

конструкционные стали специального назначения для работы в особых условиях (повышенного износа, коррозии, высоких температур и т. д.);

инструментальные стали.

По химическому составу различают стали:

углеродистые;

легированные (если ЛЭ<5% - стали низколегированные; если ЛЭ≥13% - высоколегированные).

По содержанию углерода стали делят на:

низкоуглеродистые (<0,3% С);

среднеуглеродистые (0,3…0,7%С);

высокоуглеродистые (>0,7% С).

По качеству (содержанию вредных примесей серы и фосфора) различают:

стали обыкновенного качества, содержащие до 0,05%S и 0,04%P;

качественные – не более 0,04%S и 0,035%P.

высококачественные – не более 0,025%S и P.

По степени раскисления стали бывают:

Спокойные, полностью раскисленные марганцем, кремнием и алюминием для максимального удаления из жидкого металла кислорода. Они затвердевают спокойно без газовыделения в виде плотного слитка.

Кипящие, раскисленные только марганцем. Перед разливкой в них много оксида железа FeO, который образует с углеродом газообразный CO. Выделение пузырьков газа приводит к формированию пористого слитка без усадочной раковины. Кипящие стали склонны к хладноломкости, но обладают высокой пластичностью и хорошо деформируются в холодном состоянии.

Полуспокойные стали, раскисленные марганцем и алюминием, по свойствам занимают промежуточное положение.

Маркировка сталей

Углеродистые конструкционные стали обыкновенного качества маркируют буквами «Ст» и цифрой (от 0 до 6): Ст0, Ст1, Ст2, …Ст6. В конце марки… Углеродистые конструкционные качественные стали маркируют двузначными числами… Конструкционные легированные стали бывают качественные и высококачественные. Маркировка буквенно-цифровая. Число в…Конструкционные стали общего назначения

Конструкционные стали общего назначения в зависимости от вида окончательной термообработки делят на:

цементуемые;

улучшаемые;

рессорно-пружинные.

Цементуемые стали

Термообработка: цементация+закалка+низкий отпуск. Структура на поверхности: МОТП+ЦII+АОСТ, твердость поверхности 58…64 HRC. Структура сердцевины… Углеродистые стали: 15, 20, 25. Структура сердцевины П+Ф; Применяются для… Низколегированные хромистые стали: 15Х, 20Х, 15ХФ, 20ХМ. Структура сердцевины - нижний бейнит. Применение - поршневые…Улучшаемые стали

Основная термообработка: улучшение (закалка + высокий отпуск). Структура: зернистый сорбит, который оптимально сочетает высокую прочность с высокой… Углеродистые стали 30, 35, 40, 45, 50. Термообработка: улучшение… Легированные стали:Рессорно-пружинные стали

Термообработка: закалка + средний отпуск. Структура - троостит отпуска. Свойства: высокие пределы упругости, текучести и выносливости.… Углеродистые стали: 55, 60, 65, 70, 75, 80, 85. Применяются для пружин малого… Легированные стали. Основными легирующими элементами в рессорно-пружинных сталях являются кремний (1…3% Si), марганец…Конструкционные стали специального назначения

Износостойкие стали

Шарикоподшипниковые стали применяются для подшипников качения (шарики, ролики, кольца). Они содержат в среднем 1% углерода, стали должны иметь… Сталь ШХ15 содержит ~1%С и 1,5%Cr. Термообработка: закалка в масле с… Износостойкая аустенитная сталь Гадфильда 110Г13Л содержит 1,1%С, 13%Mn, (Л–литейная). Структура после литья: аустенит…Стали, устойчивые против коррозии

Коррозия – разрушение металла под действием окружающей среды. По механизму коррозионных процессов различают химическую и электрохимическую… Химическая коррозия протекает при воздействии на металлы газов (газовая… Электрохимическая коррозия происходит под воздействием электролитов: водных растворов кислот, щелочей, солей, морской…Жаростойкие стали

Жаростойкие стали применяют в условиях высоких температур при небольших механических нагрузках (печное оборудование, электро- нагреватели,… Коррозионно-стойкие (нержавеющие) стали – это стали устойчивые против…Жаропрочные стали

Жаропрочные стали предназначены для работы под нагрузкой при высоких температурах в течение определенного времени. При повышенных температурах в металлах развиваются процессы ползучести –… Жаропрочность – это способность металла сопротивляться ползучести.Инструментальные стали

Инструментальные стали применяют для режущего, измерительного инструмента, штампов холодного и горячего деформирования. Основное требование к этим сталям – высокая твердость, что обеспечивается высоким содержанием углерода в сталях (более 0,7%С) и термической обработкой, которая, как правило, заключается в закалке и низком отпуске.

Стали для режущих инструментов

Основные требования к режущим инструментам: высокая твердость режущей кромки, износостойкость,Стали для измерительных инструментов

Основное требование к этим сталям помимо высокой твердости и износостойкости - сохранение постоянства размеров и формы в течение срока службы.… Для измерительного инструмента применяют хромистые стали Х, ХГ, ХВГ. Их…Стали для штампов

Различают стали для штампов холодного и горячего деформирования. Стали для штампов холодного деформирования должны иметь высокую твердость,… Для штампов небольшого размера применяют углеродистые стали У10, У11, У12, для более крупных – стали с большей…СПЛАВЫ ЦВЕТНЫХ МЕТАЛЛОВ

Алюминий и его сплавы

Свойства алюминия: Тпл=660 ºС; кристаллическая решетка ГЦК (не имеет полиморфного превращения);Литейные алюминиевые сплавы

Рис. 50. Диаграмма состояния сплавов системы Al – SiПорошковые алюминиевые сплавы

САП – спеченные алюминиевые порошки; САС – спеченные алюминиевые сплавы. Спеченные алюминиевые порошки (САП) – это сплавы Al–Al2O3. Структура САП представляет собой алюминиевую матрицу с…Медь и ее сплавы

Свойства меди:

Тпл=1083°С,

кристаллическая решетка ГЦК (полиморфных превращений не испытывает),

высокая тепло- и электропроводность;

коррозионная стойкость;

высокая пластичность;

высокие технологические свойства: хорошо обрабатывается давлением, сваривается, легко поддается пайке, полируется.

Различают две основные группы медных сплавов: латуни и бронзы.

Латуни

Латуни – сплавы меди с цинком. Маркируются буквой Л и числом, показывающим содержание меди (например, латунь Л68 содержит 68% Cu и 32% Zn). В марках многокомпонентных латуней содержатся буквенные обозначения элементов, числа последовательно показывают содержание меди и каждого легирующего элемента. Например, латунь ЛАН59-3-2 содержит 59%Cu, 3%Al, 2%Ni (остальное Zn).

В системе Cu–Zn образуются следующие фазы:

α - твердый раствор цинка в меди, предельная растворимость 39% Zn;

b′ - упорядоченный твердый раствор меди на основе электронного соединения CuZn, существует при температуре ниже 454°С;

b - неупорядоченный твердый раствор меди на основе CuZn, существует при температуре выше 454°С.

Практическое применение имеют латуни, содержащие до 45% Zn, сплавы с большей концентрацией цинка обладают пониженной прочностью и пластичностью.

Латуни по структуре делят на две группы:

однофазные со структурой α-твердого раствора, содержат <39%Zn;

двухфазные со структурой α + β', содержат от 39% до 45%Zn.

Однофазные α-латуни (Л96, Л80) обладают пластичностью, хорошо обрабатываются давлением в горячем и холодном состоянии, упрочняются холодной пластической деформацией. Однофазные латуни применяются в виде полос, лент, проволоки, а также в качестве деталей (шайбы, втулки и т.д.).

Двухфазные α+β'-латуни (Л59, Л60) по сравнению с однофазными латунями имеют бόльшую прочность и износостойкость, из них изготавливают втулки, гайки, токопроводящие детали.

Специальные латуни дополнительно легированы элементами: Sn, Pb, Si, Ni, Al, Fe, Mn.

Олово повышает коррозионную стойкость латуней в морской воде, поэтому оловянные латуни (ЛО62-1) называются морскими и применяются в судостроении.

Свинец улучшает обрабатываемость резанием на станках-автоматах, такие латуни (ЛС59-1) называют автоматными.

Кремний повышает коррозионную стойкость и технологические свойства латуней. Кремнистые латуни (ЛК80-3) обладают высокой прочностью, пластичностью, вязкостью не только при комнатных, но и при низких температурах (до -183°С).

Никель улучшает механические свойства и повышает коррозионную стойкость латуней (ЛН65-5).

Железо задерживает процесс рекристаллизации латуней, измельчает зерно и повышает твердость (ЛЖМц59-1-1).

Алюминий повышает прочность, твердость и коррозионную стойкость латуней (ЛАЖ60-1-1).

Бронзы

Бронзы – это сплавы меди с различными элементами: оловом, алюминием, кремнием, хромом, кадмием, бериллием и др. Маркировка бронз начинается с букв Бр, далее следуют буквенные обозначения легирующих элементов, а затем цифры, показывающие содержание каждого элемента. Например, бронза БрОЦС6-6-3 содержит 6%Sn, 6%Zn, 3%Pb, остальное – медь.

Оловянные бронзы

α-твердый раствор олова в меди; химические соединения Cu5Sn (β-фаза), Cu3Sn (ε-фаза), Cu31Sn8… Практическое значение имеют сплавы, содержащие до 10…12%Sn. По содержанию олова бронзы делят на:Алюминиевые бронзы

Алюминиевые бронзы - (БрА5, БрАЖ9-4) применяют для изготовления высокоответственных деталей типа шестерен, втулок, фланцев.

Кремнистые бронзы

(БрК4, БрКМц3-1) превосходят оловянные бронзы по коррозионной стойкости и механическим свойствам, имеют высокие упругие свойства.

Свинцовые бронзы

(БрС30) используют как антифрикционный материал для ответственных высоконагруженных подшипников.

9.2.2.5. Бериллиевую бронзу

(БрБ2) применяют для изготовления упругих элементов точных приборов (пружин, мембран). Эти сплавы упрочняются термообработкой, состоящей из закалки и старения. Упрочнение достигается за счет образования a-раствора с частицами интерметаллидной g-фазы (CuBe).

Подшипниковые сплавы

низкий коэффициент трения между валом и подшипником; высокая износостойкость деталей трущейся пары; способность деформироваться под влиянием местных напряжений;Титан и его сплавы

Свойства титана: Тпл=1665°С, полиморфизм: ниже температуры 882°С устойчив α-Ti с гексагональной плотноупакованной решеткой, выше этой…– Конец работы –

Используемые теги: Строение, металлов, Кристаллизация0.061

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: СТРОЕНИЕ МЕТАЛЛОВ. КРИСТАЛЛИЗАЦИЯ.

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов