Жаростойкие стали - раздел Образование, СТРОЕНИЕ МЕТАЛЛОВ. КРИСТАЛЛИЗАЦИЯ. Жаростойкость (Окалиностойкость) – Это Стойкость Металла Против Газовой Корро...

Жаростойкость (окалиностойкость) – это стойкость металла против газовой коррозии (окисления) при высоких температурах. При температурах выше 550°С железо окисляется с образованием рыхлого оксида FeO. Для повышения жаростойкости стали легируют хромом, а также дополнительно алюминием и кремнием, которые образуют на поверхности металла плотные оксидные пленки Cr2O3, Al2O3, SiO2, обладающие защитными свойствами. Жаростойкость стали, т.е. максимальная температура, при которой сохраняются защитные свойства пленки, не зависит от структуры стали, а определяется, главным образом, содержанием в ней хрома. Введение в сталь 5…8% Cr (15Х5) повышает жаростойкость до 750°С, 15…17% Cr (12Х17) – до 1000°С, 25…30% Cr (15Х25Т) – до 1100°С.

Жаростойкие стали применяют в условиях высоких температур при небольших механических нагрузках (печное оборудование, электро- нагреватели, теплообменники и др.) Жаростойкие стали используются, как правило, без упрочняющей термообработки. Многие жаростойкие стали одновременно являются и коррозионно-стойкими.

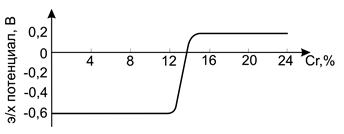

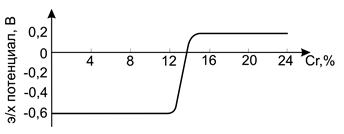

Коррозионно-стойкие (нержавеющие) стали – это стали устойчивые против электрохимической коррозии. Для защиты от электрохимической коррозии в сталь вводят хром в количестве не менее 13%, при этом электрохимический потенциал становится положительным (рис. 45). Необходимо, чтобы хром находился в твердом растворе, для предотвращения связывания хрома в карбиды содержание углерода в стали должно быть небольшим.

Рис. 45. Влияние содержания хрома на электрохимический потенциал железохромистых сплавов

По химическому составу нержавеющие стали подразделяют на хромистые и хромоникелевые.

Хромистые нержавеющие стали, содержат, как правило, 13%, 17% или 25% Cr. Чем больше содержание хрома в стали, тем выше коррозионная стойкость.

Стали 12Х13 и 20Х13 относятся к полуферритному (феррито-мартенситному) классу. Термообработка: закалка+высокий отпуск, структура: сорбит отпуска+карбиды. Применяют их для работы в слабоагрессивных средах для деталей, подвергающихся ударным нагрузкам – клапанов гидравлических прессов, предметов домашнего обихода.

Стали 30Х13, 40Х13 относятся к мартенситному классу. Термообработка: закалка+низкий отпуск. Структура: мартенсит отпуска с высокой твердостью 50…60 HRC. Применяют их для хирургических инструментов, карбюраторных игл и т.п.

Высокохромистые стали 12Х17, 15Х25Т относятся к ферритному классу. В них отсутствуют полиморфные превращения, поэтому они не упрочняются термообработкой. Структура: легированный феррит. Эти стали называют кислотостойкими, применяют их для изготовления оборудования пищевой, легкой и химической промышленности.

Хромоникелевые нержавеющие стали аустенитного класса имеют пониженное содержание углерода (0,04…0,17%С) для предотвращения образования карбидов, содержат 17…19%Cr для защиты от коррозии и 8…12%Ni для стабилизации аустенитной структуры: 12Х18Н8, 08Х18Н10. В равновесном состоянии стали имеют структуру аустенит+карбиды хрома М23С6. Путем закалки от температуры 1100…1150°С в воде или на воздухе обеспечивается растворение карбидов и получение однофазной структуры легированного аустенита.

Эти стали не упрочняются термообработкой, повышение прочности достигается наклепом в результате холодной пластической деформации. Хромоникелевые стали обладают высокой пластичностью, коррозионной стойкостью в окислительных и других агрессивных средах, хорошей обрабатываемостью давлением.

Аустенитные хромоникелевые стали склонны к межкристаллитной коррозии (МКК) - коррозии по границам зерен. Это происходит из-за локального выделения карбидов хрома и обеднения хромом пограничных участков аустенита. Чем меньше в стали углерода, тем ниже ее склонность к МКК. Для снижения склонности к МКК в стали вводят титан или ниобий (например, 12Х18Н9Т или 08Х18Н12Б), которые связывают углерод в карбиды TiC или NbC, сохраняя весь хром в твердом растворе.

Аустенитные хромоникелевые стали отличаются широким масштабом применения для различных изделий, работающих в агрессивных средах, в частности, в химической и пищевой промышленности.

Все темы данного раздела:

Атомно-кристаллическое строение металлов

Валентные электроны в металле не принадлежат отдельным атомам, это свободные, общие электроны (электронный газ). Атомы (положительные ионы), силами электростатического взаимодействия с электронным

Дефекты кристаллического строения металлов

Дефекты - это несовершенства кристаллического строения (рис.2).

Точечные дефекты, сопоставимы с размерами атомов:

вакансии – отсутствующие атомы в узлах кристаллической решетки;

Термодинамические условия кристаллизации

Кристаллизация – переход из жидкого состояния в твердое. Этот процесс обусловлен изменением свободной энергии системы (энергии Гиббса): термодинамически устойчивому состоянию соответствует меньшая

Кинетика процесса кристаллизации. Критический зародыш.

При кристаллизации одновременно идут два процесса: образование зародышей (центров) кристаллизации и их рост. Зародыш минимального размера, устойчивый и способный к росту, называется критическим зар

Структура металла

Строение металла, наблюдаемое невооруженным глазом, называют макроструктурой. Структуру, наблюдаемую в оптическом металлографическом микроскопе (при увеличении от 100 до 2000 крат), называют микрос

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ

Рабочие нагрузки (напряжения) вызывают в деталях машин деформации и разрушения. Напряжение – сила, действующая на единицу площади. Нормальные напряжения, σ – вызывают растяжени

Характеристики прочности

Предел пропорциональности, σпц – максимальное напряжение, соответствующее линейному участку кривой растяжения.

Предел упругости, σупр – напряжение, при котором остаточная деформа

Методы определения твердости металлов

Твердость – свойство металла сопротивляться пластической деформации при внедрении в его поверхность твердого тела – индентора.

Твердость по Бринеллю. Индентор – стальной шарик диаметром от

Характеристики механических свойств, определяемые при динамических нагрузках

Ударная вязкость, КС характеризует склонность металла к хрупкому разрушению. КС определяют при динамических испытаниях на маятниковом копре образцов с надрезом (рис. 9): U-образным – KCU, V-образны

Характеристики механических свойств, определяемые при циклических нагрузках

Многие детали машин (валы, шестерни и др.) работают в условиях знакопеременных (циклических) нагрузок. Разрушение детали под действием циклических нагрузок называют усталостью, а св

Изменение структуры и свойств металлов при пластической деформации

Механизмы пластической деформации:

скольжение;

двойникование;

межзеренное перемещение (зернограничное скольжение).

Скольжение состоит в сдвиге одной части криста

Рекристаллизация

Рекристаллизация – процесс зарождения и формирования новой равновесной структуры. Рекристаллизация возможна, если пластическая деформация больше критической (εкр=3..15%).

Первичная ре

Компоненты и фазы в металлических сплавах

Компоненты – элементы, образующие сплав.

Компоненты сплава при взаимодействии образуют фазы. Фаза – это однородная часть сплава, по составу, структуре и свойствам, отделенная от других час

Химические соединения

Химические соединения – фазы, которые имеют свою кристаллическую решетку, отличающуюся от решеток компонентов. Это определяет резкое отличие свойств соединений от свойств образующих его компонентов

Диаграммы фазового равновесия (диаграммы состояния)

Фазовое состояние сплавов зависит от концентрации компонентов и температуры, при которой находится сплав. Для изучения фазового состояния сплавов пользуются диаграммами фазового равновесия (диаграм

Диаграмма состояния сплавов с ограниченной растворимостью и эвтектикой

Компоненты образуют твердые растворы с ограниченной растворимостью: α – твердый раствор компонента В на базе кристаллической решетки компонента А, и β – твердый раствор компонента А на ба

Связь диаграмм состояния со свойствами сплавов

Свойства сплавов отличаются от свойств образующих их компонентов: твердость и твердость сплавов выше, а пластичность – ниже, чем у чистых металлов.

В твёрдых растворах с неограниченной рас

Компоненты и фазы в системе Fe-C

Железо: Тпл=1539ºС, две модификации Feα c ОЦК-решёткой, а=0,286 нм, существует до 910ºС и Feγ существует в диапазоне 910..1392ºС. Железо ферромагнитно при температурах ниже

Диаграмма состояния железо-цементит

В реальных условиях охлаждения углерод в железоуглеродистых сплавах находится в метастабильной фазе в виде цементита Fe3C. Диаграмма Fe-Fe3C соответствует метастабильному равновесию системы железо-

Структуры железоуглеродистых сплавов в равновесном состоянии

Различают три группы сплавов железа с углеродом: техническое железо, стали и чугуны.

Техническое железо – сплавы с содержанием углерода менее 0,02%, их структура: Ф+ЦIII (Рис. 20а).

Серые чугуны

Чугуны, благодаря наличию эвтектики, обладают высокими литейными свойствами (жидкотекучестью).

В отличие от белых чугунов в серых чугунах углерод частично или полностью находится в виде гр

Влияние углерода и постоянных примесей на свойства стали

Чем больше содержание углерода в стали, тем выше её прочность и твёрдость, а пластичность и вязкость ниже (рис. 25). При содержании С>0,8% прочность падает из-за образования по границам зёрен хр

Фазы в легированных сталях

Основными твердыми фазами в легированных сталях являются:

Легированный феррит (ФЛ) – твёрдый раствор углерода и ЛЭ в Feα;

Легированный аустенит (АЛ) – твёрдый раствор углерод

Влияние легирующих элементов на свойства стали

Легирующие элементы, растворённые в феррите и аустените, повышают прочность (твёрдорастворное упрочнение). Обычно при упрочнении пластичность снижается. Никель (до 4,5%), увеличивая прочность, одно

Влияние легирующих элементов на полиморфизм железа

Легирующие элементы влияют на точки полиморфного превращения железа (А3 и А4), изменяя области существования феррита и аустенита. Различают две группы легирующих элементов: α- и γ-стабили

Превращение перлита в аустенит при нагреве

При нагреве эвтектоидной стали выше линии АС1 (727˚С) перлит превращается в аустенит:

П (Ф0,02%С+Ц6,67%С)→А0,8%С.

Превращение является результатом двух

Перлитное превращение

Перлитное превращение идет при переохлаждении аустенита в диапазоне температур 727˚С...500˚С. При этом происходит распад аустенита на феррито-цементитную смесь:

А

Мартенситное превращение

Мартенситное превращение протекает в интервале температур Мн-Мк (рис. 33).

Механизм мартенситного превращения – бездиффузионный. При непрерывном быстром охлаждении аустенит

Промежуточное (бейнитное) превращение

Бейнитное превращение протекает в интервале температур от 500°С до МН (см. рис. 33).

Механизм превращения сочетает в себе элементы диффузионного перлитного и бездиффузионно

Превращения аустенита при непрерывном охлаждении

Если на диаграмму изотермического распада аустенита (С-кривую) нанести векторы скоростей охлаждения (рис. 37), то можно определить структуру, получаемую при охлаждении аустенита.

Влияние легирующих элементов на распад аустенита

Легирующие элементы влияют на диффузионные процессы и на полиморфное g®a превращение:

в присутствии легирующих элементов снижается диффузионная подвижность углерода,

Превращения мартенсита при нагреве (при отпуске)

Структура мартенсита – неравновесная, поэтому нагрев приводит к её распаду с образованием более устойчивых структур (отпуску мартенсита). Основные превращения при отпуске:

ПРАКТИКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ

Термообработка стали состоит в нагреве до определённой температуры, выдержке и охлаждении. Основные параметры термообработки:

температура нагрева выбирается на основе проте

Нормализация

Нормализация – это нагрев доэвтектоидных сталей на 40…50 °С выше АС3, заэвтектоидных – на 40..50°С выше АСm, выдержка и последующее охлаждение на спокойном воздухе (Рис.38, 40).

Закалка

Закалка – нагрев доэвтектоидной стали на 30..50°С выше АС3, заэвтектоидной - на 30..50°С выше АС1, выдержка и последующее охлаждение со скоростью выше критической (Рис. 38, 42). Цел

Отпуск стали

Отпуск – нагрев закаленной стали до температур ниже АС1, выдержка и охлаждение. Цель отпуска – получение окончательной структуры и свойств стали. Отпуск основан на превращениях март

Отпускная хрупкость

Существуют определенные температурные интервалы отпуска, в которых снижается ударная вязкость (Рис.44). Понижение ударной вязкости при температурах отпуска называется отпускной хруп

Закаливаемость и прокаливаемость стали

Закаливаемость – способность стали повышать твёрдость при закалке. Закаливаемость зависит от содержания углерода в мартенсите: чем больше в нем углерода, тем выше его твердость.

Способы поверхностного упрочнения сталей

Многие детали машин работают в условиях повышенного износа, циклических и динамических нагрузок (валы, шестерни и др.). Их поверхность должна иметь высокую твёрдость и износостойкос

Поверхностная закалка стали с индукционным нагревом (закалка ТВЧ)

При поверхностной закалке ТВЧ для нагрева поверхности детали ее помещают в индуктор, через который пропускают токи высокой частоты. За счет создаваемого переменного магнитного поля

Цементация

Цементация – это вид химико-термической обработки, заключающийся в диффузионном насыщении поверхностного слоя стали углеродом. Цель цементации - повышение твёрдости и износостойкости поверхности пр

Азотирование

Азотирование – диффузионное насыщение поверхностного слоя стали азотом. Азотирование проводят при температуре 480…600°С в среде частично диссоциированого аммиака, который является и

Маркировка сталей

Углеродистые конструкционные стали обыкновенного качества маркируют буквами «Ст» и цифрой (от 0 до 6): Ст0, Ст1, Ст2, …Ст6. В конце марки указывается степень раскисления: например,

Цементуемые стали

Цементуемые стали – низкоуглеродистые, содержат 0,1…0,3%С. Применяются для деталей, от поверхности которых требуется высокая твердость и износостойкость, а от сердцевины повышенная вязкость.

Улучшаемые стали

Улучшаемые стали – среднеуглеродистые, содержат 0,3…0,5% С. Применяются для деталей, работающих при ударных и циклических нагрузках: коленчатые и карданные валы, валы редукторов, оси, шатуны, шесте

Рессорно-пружинные стали

Ресорно-пружинные стали – высокоуглеродистые, содержат 0,5…0,8%С. Применяются для пружин, рессор и других упругих элементов.

Термообработка: закалка + средний отпуск. Структура - троостит

Износостойкие стали

Шарикоподшипниковые стали применяются для подшипников качения (шарики, ролики, кольца). Они содержат в среднем 1% углерода, стали должны иметь высокую твердость, износостойкость, ко

Стали, устойчивые против коррозии

Коррозия – разрушение металла под действием окружающей среды. По механизму коррозионных процессов различают химическую и электрохимическую коррозию.

Химическая коррозия про

Жаропрочные стали

Жаропрочные стали предназначены для работы под нагрузкой при высоких температурах в течение определенного времени.

При повышенных температурах в металлах развиваются процес

Стали для режущих инструментов

Основные требования к режущим инструментам:

высокая твердость режущей кромки,

износостойкость,

теплостойкость (красностойкость) – способность стали сохран

Стали для измерительных инструментов

Основное требование к этим сталям помимо высокой твердости и износостойкости - сохранение постоянства размеров и формы в течение срока службы. Изменение размеров инструмента при дли

Стали для штампов

Различают стали для штампов холодного и горячего деформирования.

Стали для штампов холодного деформирования должны иметь высокую твердость, износостойкость, прочность и дос

Алюминий и его сплавы

Свойства алюминия:

Тпл=660 ºС;

кристаллическая решетка ГЦК (не имеет полиморфного превращения);

низкий удельный вес;

высокая электро- и тепл

Литейные алюминиевые сплавы

Типичными литейными алюминиевыми сплавами являются силумины – сплавы алюминия с кремнием (АК12, АК9, АК7). Диаграмма состояния системы Al–Si приведена на рис.50.

Порошковые алюминиевые сплавы

К этим сплавам относят материалы, получаемые методами порошковой металлургии:

САП – спеченные алюминиевые порошки;

САС – спеченные алюминиевые сплавы.

Спеченные алюминиев

Оловянные бронзы

В системе Cu–Sn образуются следующие фазы:

α-твердый раствор олова в меди;

химические соединения Cu5Sn (β-фаза), Cu3Sn (ε-фаза), Cu31Sn8 (δ-фаза).

Пра

Подшипниковые сплавы

Распространенные подшипниковые сплавы - баббиты – сплавы на основе олова или свинца. Они используются для заливки вкладышей подшипников скольжения, их свойства:

низкий коэффициент трения м

Титан и его сплавы

Свойства титана:

Тпл=1665°С,

полиморфизм: ниже температуры 882°С устойчив α-Ti с гексагональной плотноупакованной решеткой, выше этой температуры – β-Ti

Новости и инфо для студентов