Силовой расчет

Силовой расчет начинается с последней, т.е. наиболее удаленной от ведущего звена группы Ассура, и кончается расчетом ведущего звена.

В качестве примера рассмотрим силовой расчет двухповодковой групп Ассура. На рис.5,а приведена схема двухповодковой группы второго класса первого вида. На звенья 2 и 3 действуют известные силы и моменты. В точках B и D прикладываем неизвестные реакции R12 и R43 отброшенных звеньев 1 и 4 на оставшиеся 2 и 3, условно направляя их вверх. Уравнение равновесия группы имеет вид

Разложим векторы реакций на составляющие по направлениям звеньев (нормальные) и перпендикулярно звеньям (тангенциальные):

;

;  .

.

Тогда уравнение равновесия примет вид

Составляющие реакции  и

и  определяют из условия равновесия звеньев 2 и 3. Для этого составляют уравнения моментов для каждого из звеньев относительно точки C.

определяют из условия равновесия звеньев 2 и 3. Для этого составляют уравнения моментов для каждого из звеньев относительно точки C.

Для звена 2

MC( ) + MC(

) + MC( ) + M2 = 0,

) + M2 = 0,

откуда

Для звена 3

MC( ) + MC(

) + MC( ) + M3 = 0,

) + M3 = 0,

откуда

Составляющие реакций  и

и  и полные реакции

и полные реакции

и

и

определяем из плана сил (рис.5б), построенного на основе уравнения равновесия.

определяем из плана сил (рис.5б), построенного на основе уравнения равновесия.

Из начала плана сил (точка а) в некотором масштабе mF проводим вектор силы  и из его конца – вектор силы

и из его конца – вектор силы  .Из начала вектора

.Из начала вектора  и из конца вектора

и из конца вектора  проводим найденные выше силы

проводим найденные выше силы  ^BC и

^BC и  ^CD. Из точек d и e проводим линии в направлении сил

^CD. Из точек d и e проводим линии в направлении сил

^

^ и

и  ^

^ . Точка f пересечения этих двух линий определит числовые значения и направления сил

. Точка f пересечения этих двух линий определит числовые значения и направления сил ,

,  ,

,  и

и  . Полная реакция во внутреннем шарнире C двухповодковой группы определяется из условия равновесия сил, действующих на звенья 2 или 3:

. Полная реакция во внутреннем шарнире C двухповодковой группы определяется из условия равновесия сил, действующих на звенья 2 или 3:

Соединяя точки b и f , найдем реакции  .

.

Расчет ведущего (входного) звена. Это звено входит со стойкой во вращательную или поступательную пару пятого класса Кинематическая цепь статически определима при условии 3n -2p5 = 0. Ведущее звено при n = 1 и p5 = 1 не будет находиться в равновесии. Для того чтобы ведущее звено находилось в равновесии, необходимо дополнительно ввести уравновешивающую силу  или уравновешивающий момент

или уравновешивающий момент  , которые бы уравновесили все силы и моменты, приложенные к ведущему звену.

, которые бы уравновесили все силы и моменты, приложенные к ведущему звену.

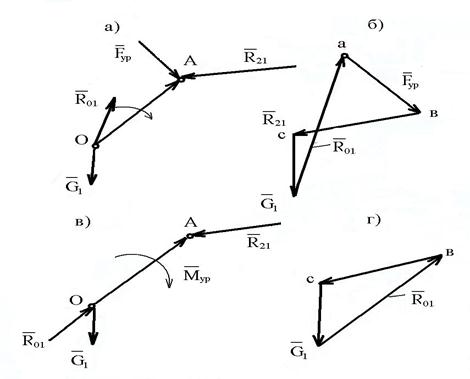

На рис.6 представлены два случая расчета реакции во вращательной паре пятого класса О.

В первом случае (рис.6,а) к ведущему звену приложена уравновешивающая сила Fур, линией действия которой задана. Для ее определения составляем уравнение моментов всех сил, действующих на ведущее звено, относительно точки А:

MA( + MA(

+ MA( + M1 + MA(

+ M1 + MA( = 0,

= 0,

откуда

MA( = Fур = -M[A(

= Fур = -M[A( + M1 + MA(

+ M1 + MA( ],

],

или

Fур = - [MA(

[MA( + M1 + MA(

+ M1 + MA( ].

].

Уравнение равновесия для ведущего звена

Реакция  определяется из плана сил (рис.6,б).

определяется из плана сил (рис.6,б).

Рис.6. К кинетостатическому расчету ведущего звена:

а- силовое нагружение ведущего звена с уравновешивающей силой;

б – план сил при наличие Fур ; в – план сил при наличие Мур;

г – силовое нагружение с уравновешивающим моментом

Во втором случае (рис.6,б) к ведущему звену приложен уравновешивающий момент Mур. Из уравнения моментов относительно точки А определяем Mур:

Mур+ MA( + M1 + MA(

+ M1 + MA( = 0,

= 0,

Откуда

Mур = -[MA( + M1 + MA(

+ M1 + MA( ].

].

Уравнение равновесия для ведущего звена в данном случае имеет вид

.

.

Реакция  определится из плана сил (рис.6д).

определится из плана сил (рис.6д).

3.3. Трение в механизмах

3.3. Трение в механизмах

Трением называется сопротивление относительному перемещению соприкасающихся тел, возникающее в месте их соприкосновения. Трение представляет собой очень сложное явление. В соответствии с современной гипотезой, имеющей смешанный характер, процесс трения при скольжении поверхностей является результатом механического взаимодействия поверхностей и сил молекулярного сцепления.

В зависимости от характера относительного движения элементов кинематических пар, а также от характера соприкосновения тел внешнее трение может быть двух видов:

- трение скольжение, при котором одни и те же точки одного тела приходят в соприкосновение с различными точками другого тела;

| |

В зависимости от состояния трущихся поверхностей различают трение скольжения следующих видов:

- сухое, возникающее при отсутствии смазки и загрязнений между поверхностями;

- граничное, получающееся в том случае, когда поверхности разделены слоем смазки толщиной не более 0,1 мкм;

- жидкостное, при котором поверхности полностью разделены слоем смазочного вещества;

- полусухое – смешанное трение – одновременно сухое и граничное;

- полужидкостное – одновременно жидкостное и граничное.

Основная зависимость между силой FT, возникающей вследствие трения скольжения, и силой взаимодействия N тела 1 и 2 (рис.7) по нормали, установленная Амонтоном – Кулоном, имеет вид

Основная зависимость между силой FT, возникающей вследствие трения скольжения, и силой взаимодействия N тела 1 и 2 (рис.7) по нормали, установленная Амонтоном – Кулоном, имеет вид

FT = f N,

где f – коэффициент трения,

N = Q.

Коэффициент трения, являющийся. безразмерной величиной, зависит от физической природы и состояния трущейся пары, т.е.шероховатости поверхности, наличия и сорта смазки, давления, скорости относительного скольжения и др. Опыты показали, что следует различать коэффициент трения покоя fо ( при трогании с  места или статического) от коэффициента трения движения (кинетического).

места или статического) от коэффициента трения движения (кинетического).

Из рис. 7 видно, что

tgr =  =

=  = f.

= f.

Полная реакция R отклонена от нормали N на угол r, который называют углом трения скольжения. Таким образом, для учета сил трения в поступательной паре реакцию R надо отклонить от направления нормали N так, чтобы она образовала тупой угол с вектором

Полная реакция R отклонена от нормали N на угол r, который называют углом трения скольжения. Таким образом, для учета сил трения в поступательной паре реакцию R надо отклонить от направления нормали N так, чтобы она образовала тупой угол с вектором  относительной скорости ползуна 1 относительно направляющей 2.

относительной скорости ползуна 1 относительно направляющей 2.

Трение качения. Вследствие контактных деформаций трение качение сопровождается неизбежным скольжением и рассеиванием энергии в результате внутреннего трения. Для расчета силы трения используют формулу Амонтона – Кулона. При качении цилиндра по плоскости (рис.8)

Fn,

Fn,

где k – коэффициент трения качения; R – радиус цилиндра ; Fn – сила, с которой цилиндр прижат к плоскости.

Коэффициент трения качения составляет k = (0,01…0,05)мм в зависимости от твердости стали.

Для уменьшения сил трения в зону соприкосновения (контакта) вводят смазочный материал. Действие смазочного материала, в результате которого уменьшается сила трения, называют смазкой.

Эффективность использования машин и механизмов оценивается их механическим коэффициентом полезного действия (КПД), который определяется отношением полезной работы ко всей совершенной работе

h =  =

=  = 1 -

= 1 -  = 1 - j,

= 1 - j,

где Aпс – работа сил полезного сопротивления;

Aд – работа движущих сил;

AT – работа, связанная с преодолением сил трения в кинематических парах и сил сопротивления среды;

j =AT/Aд - механический коэффициент потерь, который показывает, какая доля механической энергии, подведенной к машине, вследствие наличия различных видов трения превращается в конечном счете в теплоту и бесполезно теряется, рассеиваясь в окружающую среду. Так как потери неизбежны, то всегда j > 0. и, следовательно, всегда механический КПД h < 1.

Повышенные значения сил трения заметно снижают КПД механизма, существенно влияют на распределение сил и движения звеньев в механизме. При некоторых соотношениях между параметрами механизма вследствие трения движение звена в требуемом направлении невозможно независимо от величины движущей силы. Такое явление называется самоторможением механизма. В большинстве механизмов самоторможение недопустимо, но в некоторых случаях оно используется для предотвращения самопроизвольного движения в обратном направлении.