ОСОБЛИВОСТІ ТЕРМІЧНОГО ОБРОБЛЕННЯ СПЕЧЕНИХ ТВЕРДИХ СПЛАВІВ

Багатокомпонентний склад твердих сплавів обумовлює складність проведення будь якого термічного оброблення. Термічний вплив на твердий сплав суттєво змінює морфологію, структуру і склад як карбідів так і металевої зв’язки [1]. Розуміти і керувати цими перетвореннями – головне завдання фізичного металознавства і фізичної хімії металургійних процесів.

На можливість термообробки вольфрамових твердих сплавів вказує зміна, з ростом температури, розчинності карбіду вольфраму у кобальті в твердому стані і наявність алотропічного перетворення кобальтової фази [2]. Щетіліна Е.А. та Туманов В.А. досліджували зміну властивостей твердих розчинів вольфраму і вуглецю у кобальтовій фазі під впливом термообробки для однофазних, з вмістом 0,15-9,5 % WC, а також двофазних з 50 % WC, при різних режимах термообробки [3]. Закономірних змін твердості, модулю пружності, коерцитивної сили, питомого електричного опору та магнітної проникності автори не виявили і зробили висновок о недоцільності термічної обробки сплавів WC-Co із вмістом вуглецю, що відповідає з’єднанню карбід вольфраму. Чапорова І.Н. досліджувала двофазові сплави, що містять 3–25 % Co [4]. Вони показали, що при повільному охолодженні концентрація вольфраму в кобальтовій фазі знижується, а при швидкому – зростає. Це підтверджується дослідженнями системи Co–C, коли швидкісний нагрів з наступним охолодженням викликає збільшення розчинності вуглецю у кобальті в 16 разів [5]. Період гратки кобальтової фази менше, у випадку повільного охолодження зразка. Для великозернистих сплавів (~4 мкм) показано, що при швидкому охолодженні σзг зростає, а ударна в’язкість залишається в тих самих межах, що і при повільному охолодженні. Це пояснюється тим, що для великозернистих сплавів, які мають відносно великі включення кобальтової фази, фіксація високого вмісту вольфраму при гартуванні сприяє підвищенню її твердості і виявляється корисною для сплаву в цілому.

Дані дослідження дозволили виявити основні фактори впливу термообробки на експлуатаційні властивості сплавів WC-Co:

зміна величини і знаку макронапружень II роду у поверхневому шарі зразка (напруження розтягування змінюються на напруження стискування після термообробки);

збільшення фазових мікронапружень у карбідній фазі;

додаткове розчинення карбіду вольфраму в кобальті.

При цьому автори відзначають, що міжфазна і контактна поверхня, відносна доля контактної поверхні, величина і форма зерен вольфраму у термооброблених сплавів суттєво не змінюються і не можуть впливати на рівень властивостей сплаву, що суперечить даним Лошака М.Г. [6].

На основі цих даних, можна зробити висновок, що ефективній термічній обробці можуть піддаватися лише сплави з високим вмістом вольфраму у кобальтовій фазі (низьковуглецеві). Третьяков В.І. узагальнив всі дані по термообробці сплавів WC-Co, вважає недоцільним її проведення у промисловому масштабі [7].???

Серед безвольфрамових твердих сплавів перспективними, з точки зору термічної обробки, є тверді сплави на основі карбіду титану зі сталевою зв’язкою [8]. Випускаються вони під марками «феротік», «феротикар», «феротитаніт» і містять ~33 % карбіду титану і ~67% зв’язки з вуглецевої, легованої інструментальної або швидкорізальної сталі. Висока кількість сталевої зв’язки дає можливість піддавати такі сплави механічній обробці після відпалу.

Тверді сплави карбід титану — сталь отримують двома способами:

1) за традиційною технологією виробництва твердих порошкових сплавів – холодне пресування – спікання;

2) методом просочення пористого (50 об.%), заздалегідь спеченого при температурі 1500 0С, протягом 1—2 годин, карбідного каркасу розплавом сталі відповідної марки.

Найчастіше застосовується перший метод зважаючи на його більшу гнучкість і кращу адаптацію до умов масового виробництва.

Після спікання або просочення тверді сплави карбід титану — сталь відпалюють в середовищі водню, інертного газу або у вакуумі при температурі 840 —1200 °С протягом 2 годин. Після цього охолоджують із швидкістю 10 0С/год до температури 700 °С, а потім з будь-якою швидкістю — до кімнатної температури. В результаті відпалу твердий сплав набуває твердість НRС = 38...42. При такій твердості твердий сплав піддається механічній обробці звичайними методами: свердлінням, точінням, фрезеруванням, струганням.

Після механічної обробки тверді сплави карбід титана— сталь піддають гартуванню і відпуску по режимах термообробки тієї сталі, з якої складається зв’язка. Після термообробки тверді сплави карбід титану — сталі набувають твердість НRС = 68...70.

Список літератури:

1. Богодухов С. И., Шеин Е. А., Голявин К. А. Изменение структуры твердого сплава системы WС-Co при термической обработке // Сб. трудов Международной научной конференции «Инновационная деятельность предприятий по исследованию, обработке и получению современных конструкционных материалов и сплавов», 2008, Орск

2. Технология и свойства спеченных твердых сплавов и изделий из них. Учебное пособие для вузов / Панов В.С, Чувилин А.М. – М.: «МИСИС», 2001. – 428 с.

3. Туманов В.И. Свойства сплавов системы карбид вольфрама–карбид титана–карбид тантала (ниобия)–кобальт.– М.: Металлургия, 1973.– 127 с.

4. Чапорова И.Н., Чернявский К.С. Структура спеченных твердых сплавов.– М.: Металлургия, 1975.– 248 с.

5. Салли И.В. Кристаллизация при сверхбольших скоростях охлаждения. Киев: Наукова думка, 1972. 135 с.

6. Лошак М.Г. Прочность и долговечность твердых сплавов. Киев: Наук. думка, 1984.– 328 с.

7. Третьяков В.И., Клячко Л.И. Твердые сплавы, тугоплавкие металлы, сверхтвердые материалы.– М.: ГУП Изд-во Руда и металлы, 1999. – 264 с.

8. Технология порошковой металлургии / А.Н. Степанчук, И.И. Билык, П.А. Бойко.– К.: Выща шк. Головное изд-во, 1989. – 415 с.

6. ЗАГАЛЬНІ ВІДОМОСТІ ПРО ХАРАКТЕРИСТИКИ

ПОРОШКОВИХ ТІЛ ТА МЕТОДИ ЇХ ВИЗНАЧЕННЯ

І. Загальні положення

Щільність порошкового тіла. Основною характеристикою порошкового тіла є його щільність, яка у протилежність компактному може змінюватись у залежності від умов його одержання. На щільність порошкового тіла впливають властивості вихідних порошків, тиск пресування (формування), умови спікання та інше.

Щільність порошкового тіла завжди менша або дорівнює щільності компактного матеріалу. Це обумовлено тим, що пористе тіло складається з твердих часток та пустот. В залежності від щільності пористого тіла пористість може бути відкритою, тупиковою та закритою.

Щільність порошкового тіла має важливе значення, так як впливає практично на всі властивості матеріалу та надає йому специфічні властивості. Вона визначається за формулою:

де G –вага тіла; Vп – об'єм пористого тіла.

Якщо тіло після пресування або пресування та спікання має правильну геометричну форму то визначення об'єму пористого тіла не викликає проблем. Його визначають обмірюванням тіла та розрахунками в залежності від його геометричної форми. У разі ж неправильної форми тіла (фрагмент виробу, після браку при пресуванні та спіканні) визначення його об'єму можливе тільки за методу гідростатичного зважування, розглянутого нижче.

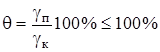

Відносна щільність. Відносна щільність є більш загальною характеристикою пористого тіла. Вона не залежить від матеріалу пористого тіла, а залежить тільки від об'єму пор у ньому. Відносна щільність (и) це відношення щільності пористого тіла до щільності компактного матеріалу того ж складу.  , або

, або  ,

,

де  – щільність пористого матеріалу;

– щільність пористого матеріалу;  – теоретична щільність

– теоретична щільність

матеріалу (компактного)

Пористість. Пористість може бути визначена через щільність або відносну

щільність пористого тіла:

,

,

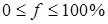

або у відсотках:  ,

,

Пористість поряд з щільністю може використовуватись для характеристики порошкових тіл, а також для розрахунків об'єму пор (V2) та пористого тіла (Vп), які мають важливе значення при теоретичних та технологічних розрахунках. У зв'язку з визначенням пористості та враховуючи, що:

Vп=V1+V2,

де V1 – об'єм частинок порошку в пористому тілі

Об’єм пор у пористому тілі можна визначити за формулою:

або

або

Відносний об'єм. Відносний об'єм ( ) разом з зазначеними вище величинами використовується для характеристики порошкових тіл та розрахунків їх об'єму.

) разом з зазначеними вище величинами використовується для характеристики порошкових тіл та розрахунків їх об'єму.

Відносний об'єм - це відношення об'єму пористого тіла до об'єму компактного однієї і тієї ж маси:

,

,

де

Відносний об'єм може бути також розрахований виходячи з щільності, відносної щільності чи пористості порошкового тіла:

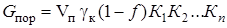

При виготовленні виробів з порошкових матеріалів важливе значення має наважка порошку, яка визначає кількість вихідного порошку для одержання виробу заданих розмірів. Наважку порошкової шихти визначають за формулою:

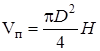

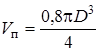

де Vп – заданий об’єм виробу, який для циліндричної прес-форми діаметром D визначають за формулою:

,

,

де Н – задана висота пресовки, яка визначається за даним співвідношенням Н:D. Наприклад, при Н:D = 0,8 Н = 0,8D, а

.

.

К1,К2...Кn – коефіцієнти, що враховують втрати порошку та компонентів шихти

в процесі виготовлення виробу (К1 = 1,005...1,01 – механічні втрати; К2 – втрати кисню при відновленні оксидів; Кn – втрати від вигорання зв'язок та інш.).

– теоретична щільність матеріалу (компактного).

– теоретична щільність матеріалу (компактного).

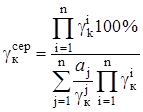

У випадку пресування багатокомпонентної системи середню щільність  визначають за формулою адитивності:

визначають за формулою адитивності:

,

,

де  – щільність конкретного компоненту шихти;

– щільність конкретного компоненту шихти;  – масова доля окремих компонентів шихти.

– масова доля окремих компонентів шихти.

Для прикладу, щільністьтрикомпонентної системи може бути знайдена за

формулою:

.

.