рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Основи отримання порошкових

Реферат Курсовая Конспект

Основи отримання порошкових

Основи отримання порошкових - раздел Образование, Міністерство Освіти І Науки України Національний Технічний Університ...

Міністерство освіти і науки України

Національний технічний університет України

“Київський політехнічний інститут”

Основи отримання порошкових

та композиційних матеріалів

Методичні вказівки

до виконання лабораторних робіт для студентів спеціальностей напряму підготовки

6.050403 –“Інженерне матеріалознавство”

(Для спеціальності ФТ, ФА)

Київ

НТУУ”КПІ”

Основи отримання порошкових та композиційних матеріалів : метод.вказівкидо викон. лрабор. робіт для студ. студентів спеціальностей напряму підготовки

6.050403 –“Інженерне матеріалознавство” (спеціальності ФТ, ФА) /Уклад.: А. М. Степанчук. – К.: НТУУ”КПІ”, 2010. с.

Н а в ч а л ь н е в и д а н н я

Основи отримання порошкових

та композиційних матеріалів

Методичні вказівки

до виконання лабораторних робіт для студентів спеціальностей напряму підготовки

6.050403 –“Інженерне матеріалознавство”

(Для спеціальності ФТ, ФА)

Укладачі: Степанчук Анатолій Миколайович, канд.техн. наук., проф.

Відповідальний

Редактор П. І. Лобода, д-р техн. наук, проф.

Рецензент В. Г. Хижняк, д-р техн. наук, проф.

За редакцією укладача

Зміст

Стор.

Лабораторна робота №1 - Вивчення фізичних і технологічних властивостей порошків ------------------------------------------------------------------------------------ 4

Лабораторна робота №2 - Дослідження процесу одержання порошків металів та сплавів механічним подрібненням ---------------------------------------------------- 9

Лабораторна робота №3 - Дослідження умов одержання порошків металів та сплавів відновленням їх оксидів та солей --------------------------------------------- 13

Лабораторна робота № 4 - Дослідження процесу пресування порошкових матеріалів --------------------------------------------------------------------------------------16

Лабораторна робота № 5 - Дослідження процесу спікання порошкових виробів у твердій фазі -------------------------------------------------------------------------------- 20

Лабораторна робота № 6 - Дослідження процесу спікання порошкових виробів у присутності рідкої фази ----------------------------------------------------------------- 20

Лабораторна робота № 7 - Одержання та вивченняф властивостей конструкційних спечених матеріалів ------------------------------------------------- 25

Лабораторна робота № 8 - Одержання та вивчення властивостей антифрикційних порошкових матеріалів --------------------------------------------- 27

Лабораторна робота № 9 - Одержання та вивчення властивостей порошкових матеріалів інструментального призначення ----------------------------------------- 27

1 Властивості порошків

Властивості порошків металів, сплавів і сполук багато в чому визначають їх технологічну переробку – змішування, пресування, температурні режими спікання, а в цілому – і властивості отримуваних виробів.

Властивості порошків розподіляють на три основні групи: хімічні, фізичні, технологічні. Крім того, порошки характеризують за їх спеціальними властивостями: вибуховістю, корозійною стійкістю, кольором, абразивною здатністю, міцністю на роздавлювання та ін.

Хімічні властивості

Характеристикою хімічного складу порошків є вміст основного компонента в однокомпонентних порошках та вміст основного компонента і легувальних… Хімічний склад порошків перш за все залежить від методів їх отримання.… Так, при відновленні оксидів металів вуглецем чи газами, що містять вуглець, основною домішкою є вуглець. Однак…Фізичні властивості

Технологічні властивості порошків характеризуються насипною щільністю і щільністю та об’ємом утруски, текучістю, кутом природнього нахилу,… Розміри частинок і їх гранулометричний склад. Розмір частинок – одна із самих важливих характеристик порошків,…Таблиця 1.1

Методи визначення розміру частинок

За розмір частинок для наочного визначення беруть максимальну хорду, для автоматичного підрахунку – хорду у вертикальному чи горизонтальному… Седиментаційний аналіз, як і мікроскопічний, застосовують здебільшого для…Технологічні властивості

Насипна щільність. Під насипною щільністю розуміють масу вільно насипаного порошку в одиниці об’єму. Насипна щільність визначає початковий об’єм,… Насипна щільність для одного й того ж матеріалу залежить від його фізичних…Експериментальна частина

Мета роботи - досліджувати залежність фізичних і технологічних властивостей порошків від методу їхнього одержання. Придбати навички визначення властивостей.

Матеріали та устаткування

1. Металеві порошки з різними властивостями - 1 кг. ; 2. Ротап ;

3. Технічні ваги ; 4. Аналітичні ваги ; 5. Волюмометр; 6. Прилад для визначення текучості ; 7. Металевий циліндр; 18. Мензурка для визначення маси і об’єму утряски; 9. Штангенциркуль; 10. Секундомір; 11. Ланометр; 12. Предметне скло; 13. Гліцерин; 14. Пікнометр; 15. Вакуумна сушильна шафа .

Порядок виконання роботи

Визначення фізичних властивостей

Для визначення гранулометричного складу грубих і середніх порошків застосовують ситовий аналіз, який полягає в тому, що визначену кількість порошку… , де а1 ,а2 , аn ..., - маса фракції.Визначення технологічних властивостей

Для визначення насипної щільності використовують волюмометр (рис.1.1). Визначення текучості порошку роблять за допомогою приладу, зображеного на… T =Обговорення отриманих результатів

При визначенні фізичних властивостей порошків обговорення проводять з погляду впливу методу й умов одержання, технологічних режимів на властивості порошків.При визначенні технологічних властивостей обговорення проводять з погляду впливу на них фізичних властивостей порошків.Роблять висновки про пророблену роботу й отримані результати.

Контрольні питання

1. Переваги і недоліки ситового аналізу.

2. У якому діапазоні крупнисті порошків застосовують аналіз?

3.Якими вимогами повинна задовольняти рідина, застосована для заповнення пікнометра?

4. Від чого залежить насипна щільність?

5. Як збільшити текучість порошку?

6. Як залежить текучість порошку від розміру частинок порошку і його вологості?

Література: [1-3]

ОТРИМАННЯ ПОРОШКІВ МЕТАЛІВ ТА СПЛАВІВ МЕХАНІЧНИМ ПОДРІБНЕННЯ

Механічні методи можна застосовувати як самостійну операцію для отримання порошків, так і в сукупності з іншими методами, передусім… Процес механічного подрібнення – це руйнування твердих тіл під дією механічних… Таблиця 2.1Вплив рідин та ПАР на процес подрібнення матеріалів

Відомо, що наявність рідин та ПАР на поверхні твердих тіл і те, що між ними немає взаємодії, може значно знижувати межу пружності матеріалів, їх… Слід також брати до уваги, що зниження міцності матеріалів пов’язано з… Відповідно до деформації металів та сплавів і їх руйнування вплив рідин та ПАР на цей процес може бути різним. Він…Лабораторна робота №1

Дослідження процесу отримання порошків металів та сплавів механічним подрібненням

Перед виконанням лабораторної роботи студент повинен ознайомитися з будовою і принципом дії млина. Так кульовий млин складається з циліндричного барабану, в який завантажують…Експериментальна частина

Мета робот- вивчити основні закономірності процесу розмелу матеріалів.

Передбачається вивчення впливу на процес розмелу виду матеріалу, часу розмелу, вагового завантаження барабану кулями, розміру куль.

Матеріали й устаткування

1. Рольганговий кульовий млин зі змінними сталевими барабанами (3 шт.); І. Чавунна стружка з розміром вихідних частинок 0,5 - 1,5 мм - 1000 г; 2. Порошок заліза з розміром частинок 0,4 - 1,0 мм - 1000 г; 4. Сталеві кулі: Ø 8, 12, 16 мм по 2-3 кг ; 5. Терези технічні - 1; 6. Набір сит - 1;7. Волюмометр - 1; 8. Прилад для визначення текучості- 1; 9. Секундомір - 1.

Порядок виконання роботи

Для вивчення впливу часу і маси куль на процес розмелу у три барабани завантажують однакову кількість (за вказівкою викладача) чавунної стружки чи… Потім цей же порошок завантажують у барабан і знову розмелюють протягом 30 хв.… Одержані результати заносять у таблицю 2.1.Обробка результатів

Для всіх партій порошків, одержаних за різними режимами розмелу розраховують середній їх розмір. По одержаним результатам будують графіки гранулометричного складу, залежності середнього розміру частинок порошку від ступеня завантаження барабану млина кулями та часу розмелу.

Отримані результати обговорюють і роблять висновки.

Контрольні питання

І. Що називають критичною швидкістю обертання барабана?

2. Які оптимальні значення коефіцієнта заповнення кульового млина?

3. Які основні особливості режимів розмолу в кульовому млині?

4. Який спосіб та режим розмелу необхідно забезпечувати при подрібненні крихких та пластичних матеріалів?

Література: [2-4]

ОДЕРЖАННЯ ПОРОШКІВ МЕТАЛІВ ТА СПЛАВІВ ВІДНОВЛЕННЯМ ЇХ ОКСИДІВ ТА СОЛЕЙ

При виробництві металевих порошків широко застосовуються методи відновлення їх оксидів та солей воднем, вуглецем або іншими більш активними… У загальному виді реакцію відновлення оксиду воднем можна представити у виді… МеО+ Н=Ме + НОКонтрольні запитання

1.Які переваги і недоліки одержання порошків металів відновленням?

2.Які вимоги пред'являються до газу відновника?

3.Який вплив температури, властивостей вихідних оксидів на процес відновлення?

Література: [2-4]

ПРЕСУВАННЯ ПОРОШКОВИХ МАТЕРІАЛІВ

ПРЕСУВАННЯ

1 Загальні закономірності процесу ущільнення

Основи процесу

Консолідація в порошковій металургії (ПМ) відбувається у два етапи. На першому (пресування, формування) відбувається процес отримання заготівок… Пресування є однією з основних технологічних операцій при виготовленні… Процес ущільнення порошку під дією тиску відбувається у декілька стадій. При вільному засипанні в прес-форму частинки…А б

1 - ущільнюваний порошок; 2 - верхній пуансон; 3 - пресовка;

4 - матриця; 5 - нижній пуансон

Рисунок 1.1 – Схема ущільнення в прес-формах:

початковий стан; після навантаження

При значеннях координаційного числа менших за 4 при пресуванні утворюються нестабільні просторові структури пресовки, які не забезпечуюють необхідні її міцністні властивості. Такі пресовки після їх вилучення з прес-форми як правило руйнуються. Координаційне число 4 і більше свідчить про утворення стабільних просторових структур в пресовці, які, як правило, забезпечують необхідну її міцність. Максимальна ступінь ущільнення за рахунок структурної деформації порошкового тіла характеризується координаційним числом 12.

Після укладання частинок до найщільнішої упаковки починається друга стадія ущільнення. Подальше ущільнення порошку неможливе без деформації частинок порошку. Спочатку відбувається їхня пружна деформація, потім напруги, що виникають на границі контакту між частками, дуже швидко перевищують межу пружності й досягають такого значення, коли починається пластична деформація або крихке руйнування. Під час пластичної деформації частинок порошку згладжується та збільшується контактна поверхня, руйнуються оксидні плівки внаслідок чого збільшується механічне зчеплення між частинками і утворюється пресовка з певною міцністю. При подальшому збільшенні контактної поверхні підсилюється вплив адгезії між частинками, з’являється вплив сил Ван-дер-Ваальса та відбувається холодне зварювання. Залежно від властивостей порошків, що складаються із частинок різної величини й форми, процес ущільнення йде по-різному. Механічне зчеплення й холодне зварювання частинок порошку пов'язані з деформаціями зсуву, внаслідок асиметричного прикладення сил. Тому з порошків із частинками неправильної форми легше одержувати міцні пресовки, ніж з порошків більш правильної (округлої) форми.

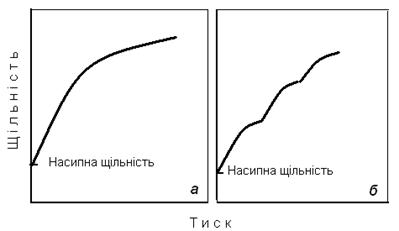

На цій стадії ущільнення матиме місце тільки при досягненні на контактних ділянках напружень , що перевищують межу текучості (для пластичних матеріалів) і межу міцності (для крихких матеріалів). При досягненні на контактних ділянках напруг, що перевищують межу текучості матеріалу, який ущільнюється, починається їх пластична деформація. Остання супроводжується збільшенням контактної поверхні. При постійному зовнішньому тиску збільшення контактної поверхні супроводжується змен-шенням напружень в місцях контакту і, коли вони стають рівними межі текучості, пластична деформація і ущільнення припиняються. Для подальшого ущільнення необхідно підвищувати зовнішні навантаження. Як правило при деформації матеріал зміцнюється, тому подальше збільшення навантаження призводитиме до пластичної деформації матеріалу не безпосередньо в місцях контакту, а в шарах, прилеглих до зміцнених шарів. Коли пластична деформація захопить весь об'єм частинок, подальше ущільнення супроводжуватиметься деформацією зміцненого матеріалу, що також вимагає більших зовнішніх зусиль. У зв'язку з цим темп зростання щільності пресовок із зростанням тиску буде зменшуватись (рис. 1.2, а). Зменшення темпу зростання щільності пресовок із збільшенням тиску зумовлене не тільки зміцненням матеріалу, який ущільнюється, але і збільшенням контактної поверхні, сил зчеплення між частинками, а також явищами, які відмічені раніш (зварювання, схоплювання та інш.), що утрудняє їх взаємне переміщення.

Процес пластичної деформації на кінцевих стадіях другого етапу ущільнення супроводжується видавлюванням матеріалу частинок в пори. При цьому частинки і їх виступи згинаються і переплітаються між собою, що також призводить до збільшення міцності пресовок.

Процес ущільнення крихких порошків (карбідів, боридов, силіцидів, деяких тугоплавких металів) відбувається трохи по іншому. Ущільнення таких порошків під тиском відбувається головним чином за рахунок структурної деформації – відносного переміщення частинок та їх більш щільної укладки. Для крихких порошків ступінь ущільнення змінюється стрибкоподібно (рис. 1.2, б). При ущільненні порошку до щільності, що відповідає щільності утруски, частинки руйнуються й стають меншого розміру. Тим самим створюються умови для більш щільної їхньої укладки. Цей процес може повторюватися декілька разів.

Реальні залежності щільності пресовки від тиску пресування мають вигляд приведений на рисунку 2. Як видно з нього, при ущільненні пластичних матеріалів має місце монотонне збільшення щільності при збільшенні тиску (рис. 1.2, а) . При цьому немає різкої межі між стадією структурної та пластичної деформації оскільки вони взаємно накладаються.

Рисунок 1.2 – Залежність густини від тиску пресування при ущільненні пластичних (а) і крихких (б) матеріалів

При ущільненні крихких матеріалів може спостерігатись стрибкоподібне зростання щільності пресовки зі збільшенням тиску (рис 2, б), що узгоджується з механізмом ущільнення крихких матеріалів розглянутим вище.

Ступінь ущільнення порошків залежить не тільки від твердості матеріалу порошку, його пластичності та здатності до деформації, але й визначається такими характеристиками порошку, як розмір і форма частинок, його гранулометричний склад, стан поверхні з точки зору наявності оксидів і домішок та іншого. Всі ці фактори необхідно враховувати при оптимізації процесу пресування в кожному конкретному випадку.

У разі пресування порошкових сумішей з крихких і пластичних матеріалів характер ущільнення залежатиме від співвідношення матеріалів, характеру розташування частинок і їх розмірів.

Слід враховувати впливи властивостей порошків, які використовуються, на стадії ущільнення. Оскільки частинки реальних порошків найчастіше мають форму, відмінну від сферичної, то при однаковому середньому розмірі частинки можуть відрізнятися питомою поверхнею, яка обумовлюється їх формою, топографією поверхні (гладка, наявність виступів і т. п.). Крім того, поверхня частинок може бути окисненою, з поверхневими домішками. Що стосується самого матеріалу, то залежно від методу отримання порошку він може мати властивості відмінні від рівноважних. Так, матеріал може мати вищу твердість за рахунок наклепа, розчинення водню і вуглецю і т.п.

Вказані чинники можуть по різному впливати на ступінь ущільнення при різних стадіях пресування. На стадії структурної деформації вищого ступеню ущільнення сприяє простіша форма частинок без виступів на поверхні, що обумовлене меншим міжчастковим тертям, відсутністю зчеплення тощо. Окиснення поверхні сприяє вищому ступеню ущільнення за рахунок структурної деформації. Це обумовлено зменшенням коефіцієнта тертя в парі  в порівнянні з парою

в порівнянні з парою  , а також зменшенням шорсткості поверхні при її окисненні.

, а також зменшенням шорсткості поверхні при її окисненні.

Важливе значення має гранулометричний склад порошків. Наявність в порошку частинок різного розміру може сприяти, за інших рівних умов, отриманню вищої густини. В цьому випадку вищий ступінь укладання частинок за рахунок структурної деформації відбувається в результаті того, що дрібніші частинки можуть розташовуватися в порах, утворених крупними.

Як наголошувалося раніше, важливе значення має стан матеріалу. Наявність наклепа призводить, за інших рівних умов, до зниження ступеню ущільнення, оскільки для проходження пластичної деформації в цьому випадку необхідно прикладати вищий тиск, ніж для деформації незміцненого матеріалу.

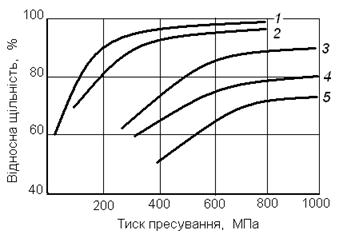

Зрештою вид матеріалу, який ущільнюється, визначає щільність, що максимально досягається, в реальних умовах пресування. При ущільненні пластичних матеріалів досягається вища щільність пресовок, ніж при ущільненні твердих (рис.4). Застосування вищого тиску для отримання щільніших заготівок часто стає нераціональним у зв'язку із зниженням стійкості прес-форм і підвищенням витрат на їх зміцнення.

Рисунок 4 - Залежність відносної густини пресовок від тиску пресування для різних матеріалів

Істотний вплив на ущільнення порошкових матеріалів має їх дисперсність. Зазвичай ступінь ущільнення зменшується із збільшенням дисперсності порошків як для пластичних, так і для твердих порошків, що слід пов'язувати з тертям між частинками. Особливо це має велике значення при ущільненні тонкодисперсних і ультрадисперсних порошків, коли переважний вплив на процес ущільнення має розмір частинок. При цьому ущільнення ультрадисперсного порошку пластичного нікелю відбувається аналогічно тонкодисперсному порошку крихкого нітриду кремнію .

1.2. Розподіл густини в пресовці

1.2.1. Значення бічного тиску і тертя об стінки прес-форми

Одним з бажаних результатів процесу отримання пресовок з порошків є отримання їх з рівномірно розподіленою щільністю (пористістю) по об'єму. Проте у багатьох випадках, особливо при односторонньому статичному пресуванні в прес-формах (рис.1) спостерігається нерівномірний розподіл щільності . Так, у верхньому шарі пресовок, прилеглому до торця рухомого пуансона, щільність зростає від центру пресовок до їх периферії. У прошарках, прилеглих до бічних поверхонь, щільність зменшується у міру віддалення від місця прикладання навантаження. У нижньому прошарку, що прилягає до нерухомого пуансона, має місце розподіл щільності, протилежнний верхньому прошарку, тобто вона збільшується від периферії до центру (рис.6).

Такий характер розподілу густини в пресуванні обумовлений проявом зовнішнього і внутрішнього тертя при пресуванні. До зовнішнього тертя відноситься тертя порошку об стінки матриці, при його переміщенні в процесі ущільнення. Його виникнення обумовлене тим, що порошок при дії на нього тиском поводиться в деякій мірі подібно рідині, тобто прагне передати тиск рівномірно у всі сторони. В результаті виникає тиск на стінки прес-форми, який називається бічним.

Рисунок 6 - Схема розподілу густини в пресовках при односторонньому

пресуванні в циліндрових прес-формах

(стрілками вказаний напрям зростання густини)

Останнє обумовлює зовнішнє тертя, на подолання якого і витрачається частина тиску, що прикладається до порошку. В результаті, як було відмічено раніш, в пресовці вмісцях, прилеглих до стінок матриці, у міру віддалення від місця прикладання навантаження спостерігається зменшеннящільності.

Проте на відміну від рідини, в порошках спостерігається значна нерівномірність передачі тиску в різних напрямах. В результаті ступінь ущільнення порошку в цих напрямах не однаковий, а на бічні стінки прес-форми передається менший тиск, ніж у напрямі пресування, що обумовлене, в основному, наявністю внутрішнього тертя (тертя між частинками), ступенем деформації і іншими чинниками.

Бічний тиск і його залежність від тиску пресування має практичне значення при визначенні характеру розподілу тиску по висоті пресування, а також для розрахунку прес-форм. Він може бути визначений за формулою

. (4)

. (4)

Тоді  , (5)

, (5)

. (6)

. (6)

Величина  достатньо велика і складає 0,25...0,40. Коефіцієнт бічного тиску практично для всіх матеріалів зростає із збільшенням прикладеного тиску, густина брикета і залежить від фізичних характеристик і, перш за все, від пластичності, дисперсності і форми частинок порошку.

достатньо велика і складає 0,25...0,40. Коефіцієнт бічного тиску практично для всіх матеріалів зростає із збільшенням прикладеного тиску, густина брикета і залежить від фізичних характеристик і, перш за все, від пластичності, дисперсності і форми частинок порошку.

Так, для більшості порошкових матеріалів, що ущільнюються, коефіцієнт бічного тиску зростає із збільшенням тиску пресування і густини пресування. Це обумовлено тим, що із збільшенням тиску зменшується опірність зрушенню контактів між частинками. Така ж залежність спостерігається із збільшенням пластичності матеріалів, які ущільнюються. Для твердих матеріалів коефіцієнт бічного тиску росте із збільшенням тиску пресування тільки у області структурної деформації, тобто при невеликому тиску. У області високого тиску збільшення його не призводить до зростання коефіцієнта бічного тиску. Властивості порошків, сприяючи збільшенню міжчасткового тертя (зменшення розміру частинок, складніша їх форма тощо) сприяють зменшенню коефіцієнта бічного тиску.

З бічним тиском безпосередньо пов'язане тертя об стінки прес-форми (зовнішнє тертя). Сила тертя об стінки прес-форми визначається за формулою:

, (7)

, (7)

де  - коефіцієнт тертя матеріалу об стінки прес-форми;

- коефіцієнт тертя матеріалу об стінки прес-форми;  - бічний тиск;

- бічний тиск;  - площа поверхні тертя.

- площа поверхні тертя.

Сили тертя зростають із збільшенням висоти і діаметру виробу.

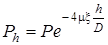

Оскільки сила тертя направлена убік, протилежну силі пресування, то вона рівна втраті частини зусилля пресування. Тому на певній відстані від місця прикладення тиску воно менше. Закон розподілу тиску по висоті циліндричного виробу може бути описаний за допомогою формули:

.

.

З рівняння (14) видно, що падіння тиску пресування відбувається по експоненціальному закону (рис.8).

Рисунок 8 - Характер розподілу тиску по висоті пресування

1.2. 2. Вплив мастил на процес ущільнення пресовок

Певною мірою більш рівномірному розподілу густини в пресовках сприяє введення мастил в матеріал, який ущільнюється. Застосування мастила при пресуванні - один з кращих способів зменшення зовнішнього тертя і поліпшення пресуємості порошку, що призводить до підвищення і більш рівномірного розподілу густини за об'ємом виробу.

Мастила підрозділяються на дві групи: інертні і поверхнево-активні.

До інертних мастил відносяться такі, які знижують тертя між порошком і стінками матриці і не діють на порошок. Ці мастила можуть бути рідкими і твердими. Як рідке мастило найчастіше використовується машинне масло, яке вводиться в порошок в процесі приготування шихти для пресування, його масова частка 0,5... 1,5%.

Як тверде мастило можна використовувати графіт, дісиліцид молібдену і інші матеріали, які є структурними складовими готових виробів.

Часто як інертні мастила можуть використовуватися зв'язки і пластифікатори, які застосовуються при пресуванні твердих крихких порошкових матеріалів.

До поверхнево-активних мастил відносяться такі мастила, які разом із зменшенням тертя полегшують деформацію частинок порошку, знижуючи тим самим тиск, необхідний для досягнення заданої густини. Механізм дії поверхнево-активних мастил зводиться до адсорбції молекул цих мастил на поверхні частинок порошків з подальшим проникненням їх в гирлі мікропор і мікротріщин на поверхні частинок. При цьому виникають значні розклинюючі зусилля, які можуть зруйнувати частинку або полегшити її пластичну деформацію. Як поверхнево-активні мастила можна використовувати олеїнову, пальмінову або бензойну кислоту, стеарати цинку тощо. При цьому найчастіше використовуються їх розчини у вазеліні, ацетоні, бензолі, чотирихлористому вуглеці та інших легколетучих органічних середовищах. Кількість поверхнево-активного мастила, що вводиться, повинна бути такою, щоб вона могла покрити мономолекулярним шаром всі частинки. У зв'язку з цим її кількість в значній мірі залежить від розміру частинок порошків і їх питомої поверхні. Так, наприклад, при використанні як мастило розчину олеїнової кислоти в бензолі її вводять 3...5 г на 1 кг порошку з розміром частинок 20...50 мкм і I г на I кг порошку з розміром частинок 100...200 мкм.

1.2.3. Тиск виштовхування і пружна післядія

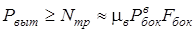

З тиском пресування і тертям об стінки прес-форм також пов'язаний тиск виштовхування. Останнє обумовлене тим, що при пресуванні зовнішній тиск врівноважується протилежно направленими внутрішніми пружними силами, які діють у всі сторони. Внутрішні пружні сили виникають через пружну деформацію частинок порошку і стінок прес-форми. Після зняття тиску пресування ці пружні сили звільняються і під їх впливом пресування прагне розширитися у всі сторони. Але розширенню в радіальному напрямі перешкоджають стінки прес-форми, а у напрямі пресування - тертя об стінки матриці і зв'язки, що утворилося, між частинками порошку. При цьому пресування все ж таки частково розширяється по висоті, внаслідок чого бічний тиск знижується, але не стає рівним нулю. У зв'язку з цим пресовка залишається щільно затисненою в матриці, і для її виштовхування з неї потрібне значне зусилля, яке називається тиском виштовхування. Він повинен перевищувати сили тертя пре совки об стінки матриці:

,

,

де  - сила тертя, яка виникає при випресовці (виштовхуванні) пресовки з прес-форми;

- сила тертя, яка виникає при випресовці (виштовхуванні) пресовки з прес-форми;  - коефіцієнт тертя в парі пресування - стінки матриці;

- коефіцієнт тертя в парі пресування - стінки матриці;  - бічний тиск, що залишається після зняття тиску пресування і часткового розширення пресування по висоті;

- бічний тиск, що залишається після зняття тиску пресування і часткового розширення пресування по висоті;  - площа зіткнення пресовки з матрицею.

- площа зіткнення пресовки з матрицею.

Зусилля виштовхування має практичне значення при розрахунку і конструюванні пристроїв і оснащення для пресування.

Звичайно тиск виштовхування росте пропорційно збільшенню тиску пресування. Так, при пресуванні залізних порошків при тиску до 300 МПа зусилля виштовхування змінюється в межах 0,15...0,2 тиск пресування і надалі збільшується з його зростанням до 0,3...0,39. Зазвичай прийнято вважати, що для більшості матеріалів тиск виштовхування лежить в межах 0,2...0,39 тиску пресування.

Окрім тиску пресування на зусилля виштовхування також впливають і інші чинники, такі як розміри пресувань, наявність мастила, властивості порошків. Зусилля виштовхування зростає із збільшенням висоти пресування, що пов'язане із збільшенням поверхні тертя.

В процесі пресування важливе значення має чистота внутрішньої поверхні матриці і її стабільність. Збільшення класу чистоти поверхні призводить до зниження зусилля виштовхування.

Помітно впливає на зусилля виштовхування наявність в ущільнюваному матеріалі мастила. В цьому випадку зусилля виштовхування, в порівнянні з пресуванням без мастила, може знижуватися на порядок.

Серед властивостей порошків, що мають вплив на зусилля виштовхування, важливе значення мають їх пружні властивості, а також властивості, що визначають формовність порошків. Чим більш пластичний матеріал порошку, що ущільнюється, тим менше пружна деформація, тим менша різниця між тиском виштовхування і втратами тиску на тертя, тим більше зусилля виштовхування. Аналогічна залежність спостерігається між формовністю та зусиллям виштовхування.

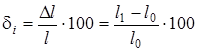

Викладене знаходиться в прямій залежності з пружною післядією, під якою мається на увазі явище збільшення об'єму спресованого виробу під впливом внутрішніх напруг, що спостерігається після зняття тиску пресування, а також після випресовування виробу з матриці прес-форми.

Пружна післядія може бути визначена, виходячи з відносної зміни лінійних розмірів виробів, %:

, (15)

, (15)

де  - абсолютне розширення пресування по довжині або по діаметру;

- абсолютне розширення пресування по довжині або по діаметру;  ,

,  - довжина (діаметр) пресування відповідно тій, що знаходиться в прес-формі під навантаженням і після видалення її з прес-форми.

- довжина (діаметр) пресування відповідно тій, що знаходиться в прес-формі під навантаженням і після видалення її з прес-форми.

Об'ємна пружна післядія, %.

, (16)

, (16)

Знання закономірностей пружної післядії важливе при проектуванні прес-форм для обліку можливого збільшення розмірів пресованих виробів.

Пружна післядія залежить від тиску пресування і характеристик пресованого порошку: розміру, форми і стану поверхні частинок, вмісту оксидів, механічних характеристик матеріалу. Крім того, пружна післядія також залежить від наявності мастила в порошку, пружних властивостей матриці прес-форми і пуансонів та інших чинників.

Рисунок 9 – Ідеалізована залежність пружної післядії від тиску пресування

Теоретично залежність пружної післядії від тиску пресування має складний характер (рис.9). Спочатку при збільшенні тиску пресування пружна післядія росте, потім досягає якихось максимальних значень і надалі із зростанням тиску зменшується. Такий характер залежності може бути обумовлений наступним. З одного боку, пружна післядія є наслідком пружної деформації матеріалу частинок порошку. При цьому, чим вищий ступінь пружної деформації, тим більшої слід чекати пружної післядії. З другого боку, і пружна післядія, яка супроводжуює його розширення пов'язана з відносним переміщенням частинок. Цьому переміщенню протидіятиме тертя між частинками (внутрішнє тертя), а також зв'язки, що утворюються в процесі пресування, між частинками за рахунок зчеплення, схоплювання, зварювання і т.п., тобто чинники, які сприяють поліпшенню формованості порошків. Останні, у протилежність пружній деформації, сприяють зменшенню пружної післядії. У зв'язку з цим, в тих випадках, коли переважаючий вплив на величину пружної післядії робитиме пружна деформація, спостерігатиметься його зростання із збільшенням тиску пресування, що відбувається у разі пресування при низькому тиску (рис. 9, I ділянка). Надалі із збільшенням тиску пресування відбувається збільшення контактної поверхні, збільшується міцність зчеплення між частинками. Це призводить до уповільнення темпу зростання пружної післядії із збільшенням тиску пресування. І, нарешті, в тих випадках, коли прикладений тиск викликає усередині частинок напруги, що перевищують межу пружності матеріалу, відбуватиметься перехід пружної деформації в необоротну пластичну або крихке руйнування. У зв'язку з розглянутим раніше механізмом ущільнення порошкових матеріалів, цей процес спочатку буде характерний для: приконтактних об'ємів частинок порошку і із збільшенням тиску пресування розповсюджуватиметься на весь об'єм частинок. Все це разом із зміцненням контакту між частинками призводитиме до зменшення пружної післядії із збільшенням тиску пресування .

Якщо розглядати вплив конкретних чинників на пружну післядію, то тут коректно це робити за інших рівних умов, тобто коли решта властивостей порошків і параметрів пресування співставні. Встановленим є той факт, що пружна післядія при пресуванні твердих, крихких матеріалів вища, ніж при пресуванні пластичних (рис.10), що зумовлене великими значеннями межі пружності цих матеріалів. Цим же зумовлюються вищі значення пружної післядії при пресуванні окиснених порошків у порівнянні з неокисненими. При цьому, чим вище вміст оксиду, тим більше пружна післядія (рис.10, 3, 6, 7). Останнє обумовлене збільшенням частки твердого крихкого матеріалу (оксиду) в пресованому порошку. При цьому необхідно враховувати, що вплив форми, розміру частинок та інших характеристик порошків може мати переважний вплив на пружну післядію у порівнянні із здібністю матеріалу до пружної деформації.

Разом з властивостями порошків на пружну післядію мають вплив також і інші чинники. Це, перш за все, напрям пресування, наявність мастила і зв'язки тощо.

Зазвичай, пружна післядія у напрямі пресування може бути до 6%, тоді як в перпендикулярному напрямі вона не перевищує 3% (див. рис.10). Останнє, обумовлено різними діючими зусиллями в цих напрямах (осьове зусилля більше бічного), а також тим, що розширенню виробу по висоті після зняття тиску сприяє пружна деформація матриці.

1.2.4. Вплив властивостей порошків і параметрів пресування на процес ущільнення порошків.

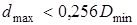

Істотний вплив на процес ущільнення мають розмір і форма частинок, їх твердість (пластичність). За інших рівних умов дрібні порошки ущільнюються гірше, ніж крупніші, особливо у разі пресування при низькому і середньому тиску. Останнє пояснюється тим, що дрібні порошки мають гіршу здібністю до укладання (мають малу насипну густину) і вищі значення міжчасткового тертя за рахунок більшого числа контактів між частинками в одиниці об'єму ущільнюваного матеріалу. Збільшення розміру частинок звичайно призводить до зростання густини. Оскільки із зростанням середнього діаметру частинок підвищується густина пресувань, то слід було б чекати, що з крупних порошків повинні виходити найщільніші пресування. Проте насправді цього не спостерігається. Збільшення густини відбувається тільки до цілком певного розміру частинок, а надалі густина зменшується. Це обумовлено тим, що крупні порошки особливо, монодисперсні, як і дрібні, мають погану здібність до щільного укладання. Вони утворюють великі пори, заповнення яких матеріалом за рахунок подальшої пластичної деформації утруднене. Різниця в ущільнюваності порошків з різним розміром частинок у разі пресування при високому тиску зменшується, проте відмінність залишається.

Істотний вплив на ущільнюваність порошків має форма частинок. Найбільш неправильна форма частинок порошків сприяє отриманню нижчої густини пресувань. Останнє обумовлене збільшенням міжчасткового тертя і менш щільним укладанням частинок. Проте в цьому випадку зростає міцність пресувань (рис.13), що в основному відноситься до ущільнення монодисперсних порошків. У разі ущільнення порошків, що складаються з суміші частинок різного розміру (полідисперсних порошків), вплив середнього розміру частинок на ущільнюваність неоднозначна. З одного боку, збільшення числа фракцій призводить до збільшення внутрішнього тертя і, як наслідок, до зменшення густини. З другого боку, наявність в порошку частинок різного розміру може призвести до збільшення густини за рахунок щільнішого укладання частинок при умові, якщо дрібні частинки займають пустки, утворені крупнішими. Ця умова виконується, якщо  , де

, де  - максимальний розмір частинок дрібнішої фракції;

- максимальний розмір частинок дрібнішої фракції;  - мінімальний розмір частинок крупнішої фракції.

- мінімальний розмір частинок крупнішої фракції.

При цьому густина пресовок зростає із збільшенням числа фракцій в порошку, який ущільнюється.

На густину, що досягається, при пресуванні також впливає стан поверхні частинок з погляду на їх окисненість. Вплив оксидів на поверхні частинок на ступінь ущільнення порошків також неоднозначний. Як відомо, окиснення поверхні пов'язане із зменшенням її шорсткості, тобто із зменшенням кількості виступів і западин. У зв'язку з цим при використанні для пресування окиснених порошків слід чекати, особливо на стадії структурної деформації, отримання вищої густини за рахунок зниження міжчасткового тертя. Зменшенню міжчасткового тертя також сприяє зменшення коефіцієнта в парі тертя МеО-МеО в порівнянні з парою Ме-Ме або МеО-Ме. З іншого боку, наявність в порошку твердіших і крихкіших оксидів повинна призводити до утруднення процесу ущільнення на стадії пластичної деформації і, як наслідок, до отримання нижчої густини в порівнянні з ущільненням неокиснених порошків.

Що ж до здатності до формування і міцності пресовок із збільшенням ступеню окисненості порошків, то ці показники знижуються.

Розглянемо вплив твердості на здатність порошків до ущільнення. За інших рівних умов збільшення твердості матеріалу при пресуванні призводить до зменшення густини, яка досягається (див. рис.4). Останнє обумовлене зменшенням ступеню пластичної деформації, яка сприяє ущільненню відповідно до механізму ущільнення, розглянутим раніше. Слід враховувати, що твердість частинок порошку залежить не тільки від його матеріалу, але і від багатьох інших чинників. Так, твердість зростає із збільшенням ступеню деформації (наклепу). У зв'язку з цим слід очікувати гіршої здатності порошків до ущільнення, одержаних механічним подрібненням. Відпал таких порошків призводить до зниження твердості і поліпшенню пресуємості порошків.

Збільшенню твердості також сприяє поява в матеріалі порошку вуглецю, водню, кисню і інших домішок, обумовлених методом отримання порошку. Поліпшити здатність до пресування таких порошків можна рафінуючим відпалом.

До параметрів пресування, що мають вплив на процес ущільнення порошків, перш за все слід віднести швидкість пресування, час витримки при максимальному тиску і значення цього тиску. Швидкість пресування не має значного впливу на кінцеву густину і міцність виробів. Проте зменшення швидкості може сприяти щільнішому укладанню частинок за рахунок повнішого проходження структурної деформації. В тому разі спостерігається вищий ступінь пластичної деформації, для проходження якої потрібен певний час.

Прискорення пресування в більшості випадків не позначається на якості виробів. Проте в тих випадках, коли пресують суміші порошків замішані з пластифікатором і гранульовані суміші (наприклад, твердосплавні), при збільшенні швидкості пресування зростає вірогідність захоплення порошком повітря і стиснення його до тиску, рівного тиску пресування. Після зняття тиску розширення повітря в закритих порах може призвести до виникнення в пресовках розшарування (тріщин у напрямах перпендикулярних до напрямку прикладення тиску).

Більший вплив, ніж швидкість, на збільшення густини і рівномірність її розподілу за об'ємом має витримка пресування під максимальним тиском, причому збільшення густини зростає з підвищенням тиску пресування. Така зміна густини пояснюється збільшенням можливості вирівнювання напруженого стану по всьому об'єму. Проте великі витримки під тиском знижують продуктивність процесу пресування. Тому при пресуванні дрібних, простих за формою виробів рекомендується витримку не робити, а у разі великогабаритних з підвищеною густиною виробів робити витримку під максимальним тиском протягом 30 с.

ЗАЛЕЖНІСТЬ ГУСТИНИ ПРЕСОВОК ВІД ТИСКУ ПРЕСУВАННЯ. ОСНОВНІ ТЕОРІЇ ПРЕСУВАННЯ

Існує декілька теорій пресування та достатня кількість рівнянь, що описують процес пресування тих чи інших матеріалів. Більшість з них отримано… Всі відомі рівняння пресування умовно можна поділити на три групи – імперичні,… Для опису процесу пресування можна використати рівняння М. Ю. Бальшина, які були отримані на основі спрощеної моделі…ПРАКТИКА ПРЕСУВАННЯ

У практиці пресування, залежно від форми і габаритних розмірів виробів, що виготовляються, вимог, що пред'являються до властивостей порошкових… 1)статичне пресування. Відповідно до цього методу пресування здійснюється в… 2) ізостатичне пресування, ущільнення порошку в цьому випадку відбувається в оболонці з використанням тиску, рідини…Лабораторна робота №4

Експериментальна частина

Визначити прийнятність існуючих рівнянь пресування для опису процесу ущільнення. Матеріали та обладнання: порошки металів та сплавів (за вказівкою викладача);… Порядок виконання роботиОбговорення результатів

Пояснити характер отриманих залежностей ущільнення порошків з погляду впливу на них властивостей порошків та процесів, що відбуваються при… Пояснити причини відхилення реальних залежностей (якщо це має місце) відносної…Контрольні запитання

2. Як визначити сталі в рівнянні М. Ю. Бальшина ? 3. Як визначити сталі в рівнянні Н. Ф. Куніна і Б. Д. Юрченка ? 4. Чим пояснюється відхилення реальних залежностей на графіках lgР- іlgР- lgвід прямої лінії згідно рівняння М. Ю.…Експериментальна частина

Мета роботи: Дослідити пресованість і формованість порошків; вивчити вплив тиску пресування на ступінь ущільнення, зусилля виштовхування, пружну післядія порошків металів.

Матеріали й устаткування: Порошки різних матеріалів (за вказівкою викладача), прес-форма, гідравлічний прес, технічні й аналітичні ваги, мікрометр.

Порядок виконання роботи

Спресувати чотири зразки кожного із зазначених порошків при різних тисках (за вказівкою викладача). Для цього визначити наважку та зусилля… N = PS, де Р - тиск пресування, кН; S - площа пресуванняОбговорення результатів

При обговоренні результатів необхідно описати отримані графічні залежності.

Пояснити характер отриманих залежностей з точки зору впливу на них властивостей порошків і умов пресування з використанням сучасних уявлень про фізико-хімічну сутність процесів, що досліджувались.

Висновки. Зробити узагальнюючі виводи по роботі.

Контрольні питання

1.Чим визначається пресованість порошків ?

2.Яке практичне значення має ущільнюваність та формовність

порошків ?

3. Як впливають властивості порошків на показники їх пресування ?

3. Що є причиною пружної післядії ?

4. Як впливає стан поверхні порошків на їх порошків на показники пресованості , формованості, пружної післядії та зусилля виштовхування?

Література: [ I- 5; 7]

CПІКАННЯ

Лабораторна робота №1

ДОСЛІДЖЕННЯ ПРОЦЕСУ СПІКАННЯ

ОДНОКОМПОНЕНТНИХ МАТЕРІАЛІВ У ТВЕРДІЙ ФАЗІ

Основи процесу

З технологічної точки зору спіканням називають процес термічної обробки порошкового тіла за температури 0,6...0,8 від температури плавлення… З фізико-хімічної точки зору спіканням називається термічно активований,… Процес спікання можна поділити на дві основні стадії. На першій відбувається консолідація за рахунок термічно…Вплив різних факторів на процес спікання

Графічне зображення зміни щільності або усадки залежно від температури має вигляд, S – подібних кривих. Існування максимальної швидкості усадки… В залежності від температури змінюється також максимальна щільність, яка може… Вплив часу спікання на процес усадки визначається кінетичними закономірностями. У загальному випадку збільшення часу…СПІКАННЯ БАГАТОКОМПОНЕНТНИХ МАТЕРІАЛІВ У ТВЕРДІЙ ФАЗІ

Процес спікання багатокомпонентних систем значною мірою визначається характером діаграм стану компонентів, з яких виготовляється виріб. На підставі…Спікання систем, що складаються з компонентів необмежено

Розчинних один в одному

На відміну від спікання пресовок з однокомпонентного матеріалу, процеси спікання якого супроводжуються процесами самодифузії, які, як правило,… У зв'язку із цим розглянемо процес проходження самодифузії й гетеродифузії в… Відповідно до теорії Френкеля самодифузія й гетеродифузія в кристалічних тілах здійснюється за допомогою одного і того…Спікання систем з обмеженою розчинністю

При спіканні систем з обмеженою розчинністю можуть відбуватися відхилення від прямолінійності (монотонності) усадки. Це відбувається в тому випадку,… Так, при спіканні систем Ме-Вi, Me-Sn усадка не спостерігається. Більше того,… Тому при виготовленні виробів з таких систем необхідно вести процес у дві стадії - одержувати порошок сплаву, а потім…Спікання систем з компонентів, не розчинних один в одному

У цьому випадку термодинамічною умовою спікання /припікання часток/ є зменшення поверхневої енергії, тобто повинна виконуватися нерівність… Поверхнева енергія утворена міжфазною границею повинна бути менше, ніж сума… У цьому випадку може бути два механізми припікання.СПІКАННЯ У ПРИСУТНОСТІ РІДКОЇ ФАЗИ

Основи процесу

З появою рідкої фази значно збільшується швидкість дифузійних процесів, які супроводжують процес спікання, полегшується переміщення твердих частинок… У випадку достатнього змочування рідкою фазою твердих часток між ними… У випадку існування рідкої фази тверда фаза може розчинятися в ній і, тим самим, інтенсифікувати її транспорт. При…Вплив різних факторів на процес спікання

У присутності рідкої фази

При великій кількості рідини повне ущільнення може бути досягнуто тільки за рахунок процесу рідкого плину без зміни форми зерен твердої фази. У загальному випадку швидкість і ступінь ущільнення підвищуються зі… На процес рідкофазного спікання також впливає розмір частинок, від котрих залежить рушійна сила − капілярний…Експериментальна частина

Мета роботи: Дослідити вплив температури, часу спікання, властивостей порошків, тиску пресування на процес спікання порошкових матеріалів.

Матеріали й устаткування: Порошки металів або інших речовин, прес-форма, гідравлічний прес, піч спікання із захисним середовищем, мікрометр, технічні ваги, аналітичні ваги, човник для спікання, захисна засипка.

Порядок виконання роботи

Варіант 1. Дослідження впливу тиску пресування. Пресують три-чотири зразки з порошку міді, заліза або якого-небудь іншого матеріалу при… Варіант 2. Дослідження впливу часу спікання. Пресують вісім пресовок під… Варіант 3. Дослідження впливу температури спікання. Пресують брикети під тиском 20 кН/см2. Спікають по два-три брикети…Обробка результатів

2. Описати порядок виконання роботи. 3. Отримані результати занести в таблицю 1.1 (всі необхідні розрахунки…Обговорення результатів

При обговоренні результатів описати отримані залежності. Хід залежностей пояснити з погляду впливу різних факторів на швидкість і повноту проходження процесу спікання згідно сучасним уявленням про процеси спікання порошкових виробів. Припустити можливий механізм спікання в кожному випадку.

Висновки.Зробити узагальнюючі висновки.

Контрольні питання

2. За якими механізмами відбувається процес спікання? 3. Які кінетичні залежності мають місце при спіканні за механізмом в’язкої… 4. Що таке вплив структурного та геометричного факторів на процес спікання порошкових виробів?ПОРОШКОВІ КОНСТРУКЦІЙНІ МАТЕРІАЛИ

Розвиток порошкової металургії дозволяє виготовляти велику частину деталей конструкційного призначення з порошкових матеріалів. Призначення… Проте при вирішенні питання заміни звичайних конструкційних деталей… Умови роботи конструкційних матеріалів можуть бути найрізнома нітнішими: звичайні і агресивні середовища, наявність…КЛАСИФІКАЦІЯ ПОРОШКОВИХ КОНСТРУКЦІЙНИХ МАТЕРІАЛІВ

1) матеріали загального призначення, які замінюють звичайні вуглецеві і леговані сталі; 2) матеріали із спеціальними властивостями — підвищеними зносостійкістю,…ТЕХНОЛОГІЯ ВИГОТОВЛЕННЯ ПОРОШКОВИХ КОНСТРУКЦІЙНИХ МАТЕРІАЛІВ

Малонавантажені і помірнонавантажені конструкційні деталі виготовляють пресуванням і спіканням порошків заліза або вуглецевих сталей. Тиск… Малонавантажені деталі після спікання піддають поверхневій обробці з метою… Помірнонавантажені деталі виготовляють з порошкових вуглецевих і низьколегованих сталей пресуванням при тиску 500-800…ОСОБЛИВОСТІ ТЕРМІЧНОГО ОБРОБЛЕННЯ ПОРОШКОВИХ КОСТРУКЦІЙНИХ МАТЕРІАЛІВ

Наявність пористості у виробах викликає необхідність ряду умов: нагрівання під загартування необхідно вести в захисних середовищах або вакуумі, час… З підвищенням пористості збільшується швидкість розкладання аустеніту,… Гартування вуглецевих і низьколегованих порошкових сталей проводять від температур, на 50-80 0С вище за точку АС3. В…ПОРОШКОВІ АНТИФРИКЦІЙНІ МАТЕРІАЛИ

До антифрикційних матеріалів відносяться матеріали, що працюють у вузлах тертя – ковзання. Вони можуть застосовуватися в машинах і механізмах…КЛАСИФІКАЦІЯ ПОРОШКОВИХ АНТИФРИКЦІЙНИХ МАТЕРІАЛІВ

За складом матеріали поділяються на: 1) матеріали на основі міді, заліза, нікелю, кобальту, алюмінію та інших сплавів; 2) матеріали на основі… За призначенням антифрикційні порошкові матеріали підрозділяються на… Одним з найбільш поширених антифрикційних матеріалів є матеріал на основі міді, через високі антифрикційні…ТЕХНОЛОГІЯ ВИГОТОВЛЕННЯ ПОРОШКОВИХ АНТИФРИКЦІЙНИХ МАТЕРІАЛІВ

Основна технологічна схема виготовлення найбільш масових підшипників з пористих матеріалів на основі міді і заліза включає операції підготовки… Підготовка вихідної сировини. Вихідною сировиною для виготовлення виробів з… Компоненти шихти дозують по масі або об'єму, завантажують в робочий простір змішувача і перемішують протягом 2—4…ОСОБЛИВОСТІ ТЕРМІЧНОГО ОБРОБЛЕННЯ ПОРОШКОВИХ АНТИФРИКЦІЙНИХ МАТЕРІАЛІВ

Термічній обробці, як правило, піддаються вироби з порошкових антифрикційних матеріалів на основі заліза. Зі всіх видів термічної обробки пористих… Як середовища, що охолоджують, при гартуванні пористих антифрикційних виробів… Із-за наявності пор, заповнених газом, знижується теплопровідність і тим самим погіршується загартованість і різко…КЛАСИФІКАЦІЯ СПЕЧЕНИХ ТВЕРДИХ СПЛАВІВ

Спечені тверді сплави прийнято класифікувати за складом та призначенням. За призначенням вони розділяються на три групи: 1. Інструментальні сплави, що застосовуються при обробці металів різанням, тиском, при бурінні гірських порід.ТЕХНОЛОГІЯ ВИГОТОВЛЕННЯ ТВЕРДИХ СПЛАВІВ

Найбільш поширеним варіантом технології виробництва твердих сплавів є традиційна технологічна схема, що включає операції підготовки початкових… Типова технологічна схема виготовлення сплаву WC–Co містить в собі операції… Підготовка сумішей.Основними вихідними матеріалами слугує вольфрамовий ангідрид (WO3) який відновлюють і карбідізують…ОСОБЛИВОСТІ ТЕРМІЧНОГО ОБРОБЛЕННЯ СПЕЧЕНИХ ТВЕРДИХ СПЛАВІВ

На можливість термообробки вольфрамових твердих сплавів вказує зміна, з ростом температури, розчинності карбіду вольфраму у кобальті в твердому… Дані дослідження дозволили виявити основні фактори впливу термообробки на… зміна величини і знаку макронапружень II роду у поверхневому шарі зразка (напруження розтягування змінюються на…Визначення об'єму пористого тіла методом гідростатичного

Зважування

При цьому використовується формула: ,Рисунок 6.1 – Схема зважування у рідині

Для гідростатичного зважування потрібно вибирати рідину з відомою густиною ( ), яка б змочувала поверхню зразка але не взаємодіяла з нею. Найпростіше для цієї мети використовувати дистильовану воду.

), яка б змочувала поверхню зразка але не взаємодіяла з нею. Найпростіше для цієї мети використовувати дистильовану воду.

Список рекомендованої літератури

2. Кипарисов С. С., Либенсон Г. А. Порошковая металлургия. -М.: Металлу ргия, 1980. - 495 с. 3. Скороход В. В. Реологические основы процесса спекания. - К.: Наук. думка, 1972. - 191 с.Лабораторна робота № 6

ОДЕРЖАННЯ ТА ВИВЧЕННЯ ВЛАСТИВОСТЕЙ КОНСТРУКЦІЙНИХ СПЕЧЕНИХ МАТЕРІАЛІВ

І- матеріали,які замінюють звичайні вуглецевіта леговані сталі, чавуни та кольорові метали; 2- матеріалиіз спеціальними властивостями - високою зносостійкістю,… Основним вихідним матеріалом для деталей першої групи є порошок заліза, у який в ряді випадків додають легуючі…Експериментальна частина

Мета роботи - дослідити умови одержання високощільних виробівзі відпаленого і невідпаленого порошку заліза та вивчити вплив легуючих елементівна їх властивості.

Матеріали та устаткування

1. Порошок заліза та легуючих елементів; 2 - технічні ваги; 3 - гідравлічний прес; 4 - прес-форма; 5 - піч спікання; 6 - твердомір; 7 - оптичний мікроскоп.

Порядок виконання роботи

Із порошків заданого складу готується шихта. Зразки пресують під тиском 10, 20 і 40 кН/см2. Спікання проводять у середовищі водню. Спікання зразків… Результати визначення лінійної та об'ємної усадки, густина, пористість і… Металографічний аналіз зразків виконують після приготування шліфів на металографічних мікроскопах МІМ-8 або МІМ-І0. …Обробка результатів

Таблиця 6.1- Результати дослідження Мате-ріал Габаритні розміри зразка, мм Густина, г/см3 …Контрольні запитання

1. Які зміни відбуваються при спіканні у відпалених і не відпалених порошках?

2. Вплив легуючих добавок.

3. Поясніть механізм усадки при спіканні композиції порошків Fe-Cu.

Література : [1, 2 , 4,5,6]

Лабораторна робота № 7

ОДЕРЖАННЯ ТА ВИВЧЕННЯ ВЛАСТИВОСТЕЙ

АНТИФРИКЦІЙНИХ МАТЕРІАЛІВ

Загальні положення

До антифрикційних матеріалів, перш за все, відносяться підшипники ковзання. Основними критеріями оцінки якості підшипників є антифрикційні… Для легких режимів роботи без додаткової подачі мастила рекомендується… Вироби, які виготовляються із грубих порошків, мають низькі характеристики міцності, тому не можуть використовуватись…Експериментальна частина

Мета роботи - встановити вплив хімічного складу та умов спікання на фізико -технічні властивості антифрикційних матеріалів.

Матеріали та обладнання

1- порошки заліза , нікелю,міді, графіт, стеарат цинку, машинне масло; 2 - обладнання дя пресування та спікання порошклвих виробів; 3 - ваги ; 4 - твердомір

Порядок виконання роботи

Залежно від поставленої задачі пресують зразки з різними вмістом графіту та пористістю, визначають силу пресування і випресування. Спікання проводять при температурах 950, 1000 та 1050 °С з різною швидкістю… На одному із спечених зразків визначають загальну пористість, на другому - щільність і пористість. На зразках-свідках…Обробка результатів

У роботі необхідно обговорити та пояснити мікроструктуу одержаних матеріалів та побудованих графіків залежності щільності виробів від тиску пресування та вмісту графіту, а також усадки, пористості та твердості від температури спікання.

Контрольні запитання

1. Від яких факторів залежать зусилля пресування та виштовхування?

2. Від чого залежить мікроструктура матеріалу?

3. Від яких факторів залежить коефіцієнт тертя?

4. Від яких факторів залежить коефіцієнт заповнення пор машинним маслом?

5. Як впливає гранулометричний склад вихідних порошків на властивості антифрикційних матеріалів?

Література : [ 1,2,4,6].

– Конец работы –

Используемые теги: основи, отримання, порошкових0.056

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Основи отримання порошкових

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов