Ультразвуковая обработка

В её основе лежит использование колебаний ультразвуковой частоты в диапазоне 16-20кГц.

Ультразвуковые колебания создают в жидкой среде, при этом в ней возникает явление кавитации, которое заключается в том, что при последовательном прохождении через жидкую среду колебаний, в ней образуются воздушные полости (пузырьки) при разрыве сплошности жидкости после прохождения волн растяжения. При прохождении волн сжатия, пузырьки исчезают, в результате, на данном микроучастке возникает давление сотен атмосфер. Большое количество пузырьков, которые возникают и исчезают с ультразвуковой частотой, воздействуют на обрабатываемую поверхность или заставляют колебаться помещённые в жидкость частицы с той же частотой.

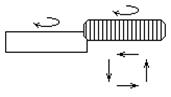

В основе создания ультразвуковых колебаний лежит макет магнитострикции, которая заключается в том, что размеры сердечника могут меняться при воздействии на него электромагнитного поля.

Изменения линейных размеров сердечника под действием электромагнитного поля достигают 10 мкм. Для технологических целей, таких изменений мало, поэтому для размерной обработки применяются металлические усилители или концентраторы (1), а для интенсификации процессов очистки используют излучающие пластины (2). С помощью концентраторов и излучающих пластин, амплитуда колебаний увеличивается до 50-60 мкм.

Пермендюр. К выходному концу концентратора крепится рабочий инструмент. В состав суспензии входит рабочая жидкость и абразивные зёрна. Абразивные зёрна колеблются с частотой колебания концентратора и выступают в роли микродолбяков, разрушая заготовку. При этом, чем выше твёрдость и хрупкость материала заготовки, тем выше производительность.

Производительность также определяется:

·

Размерами абразивных зёрен. Оптимальный размер – 110 мкм, при 30-40% содержании их в суспензии.

Размерами абразивных зёрен. Оптимальный размер – 110 мкм, при 30-40% содержании их в суспензии.

· Оптимальным давлением считается 0т 2х до 5ти кгс/см2;

·

Оптимальной амплитудой колебания считается амплитуда 45-50 мкм;

Оптимальной амплитудой колебания считается амплитуда 45-50 мкм;

·

Оптимальной жидкостью считается вода. Если за воду принять единицу, то керосин и бензин займёт 0,7, спирт–0,57, машинное масло–0,3, а глицерин–0,03.

Оптимальной жидкостью считается вода. Если за воду принять единицу, то керосин и бензин займёт 0,7, спирт–0,57, машинное масло–0,3, а глицерин–0,03.

В качестве материала для абразивных зёрен (абразива) используют корунд, карбид бора, карбид кремния.

Ультразвуковую обработку используют для получения отверстий в стекле, в драгоценных камнях и т. п.

Обработка зубчатых поверхностей

В производстве используют два основных метода получения зубчатых поверхностей:

1) Метод копирования;

2) Метод обкатки.

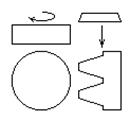

При методе копирования в качестве рабочего инструмента применяют модульные фрезы, имеющие режущие зубья формы, соответствующей впадине нарезаемого зубчатого колеса. При фрезеровании используют следующие движения: движение резания сообщается фрезе, кроме того, ей сообщается также поступательное движение, обеспечивая фрезерование на всю ширину заготовки. Заготовке сообщается вращательное движение с поворотом на угол, соответствующий 1/Z, где Z – количество зубьев.

При методе копирования в качестве рабочего инструмента применяют модульные фрезы, имеющие режущие зубья формы, соответствующей впадине нарезаемого зубчатого колеса. При фрезеровании используют следующие движения: движение резания сообщается фрезе, кроме того, ей сообщается также поступательное движение, обеспечивая фрезерование на всю ширину заготовки. Заготовке сообщается вращательное движение с поворотом на угол, соответствующий 1/Z, где Z – количество зубьев.

Недостатком метода является невысокая производительность и необходимость иметь набор фрез каждого модуля. Метод обычно применяется в единичном производстве и ремонтных работах.

Кроме профильных фрез применяют концевые, имеющие профиль впадины зуба.

В крупносерийном и массовом производстве зубчатые колёса получают методом огибания или обкатки. Его сущность заключается в том, рабочему инструменту и заготовке сообщается совокупность движений, характерных для зацепления какой-либо кинематической пары. Это может быть зацепление типа зубчатое колесо – шестерня, зубчатое колесо – рейка, зубчатое колесо – червяк.

В крупносерийном и массовом производстве зубчатые колёса получают методом огибания или обкатки. Его сущность заключается в том, рабочему инструменту и заготовке сообщается совокупность движений, характерных для зацепления какой-либо кинематической пары. Это может быть зацепление типа зубчатое колесо – шестерня, зубчатое колесо – рейка, зубчатое колесо – червяк.

По первой схеме работает долбяк, выполняемый в виде зубчатого колеса, зубья которого являются отдельными долбяками. В червячно-модульном зацеплении в качестве инструмента выступает червячно-модульная фреза: червяк, по образующей которого проходят наклонные канавки, поверхности которых затылованы. Тем самым мы задаём задние и передние углы резания. Этот метод отличается высокой производительностью (непрерывное образование зубчатой поверхности) и точностью.

По первой схеме работает долбяк, выполняемый в виде зубчатого колеса, зубья которого являются отдельными долбяками. В червячно-модульном зацеплении в качестве инструмента выступает червячно-модульная фреза: червяк, по образующей которого проходят наклонные канавки, поверхности которых затылованы. Тем самым мы задаём задние и передние углы резания. Этот метод отличается высокой производительностью (непрерывное образование зубчатой поверхности) и точностью.

В приборостроении зубчатые колёса небольших диаметров получают накатыванием – методом с высокой производительностью, позволяющим получать зубчатые колёса с наклёпанной (после пластической деформации) поверхностью зубьев.

Отделка зубчатых поверхностей

Отделочные операции проводят с целью улучшения качества зубчатой поверхности, то есть повышения кинематической точности зубчатого зацепления. Используют отделочные методы: шевингование, притирку и шлифование, причём шевингованием пользуются для отделки незакалённых зубчатых колёс.

Для шевингования используют рабочий инструмент – шевер. Шевер представляет собой зубчатое колесо, на боковых поверхностях зубьев которого нанесены режущие канавки. Шевер и обрабатываемое зубчатое колесо располагают друг относительно друга под некоторым углом. Рабочее движение задаётся шеверу, заготовке задаётся поступательное движение. При этом в процессе совместного вращения, перемещение канавок, расположенных на поверхности шевера производит соскабливание материала с поверхности зубьев колеса.

Притирка. В качестве притирок применяют чугунное зубчатое колесо, располагаемое, как и шевер под некоторым углом к обрабатываемому колесу. Для реализации эффекта соскабливания, в контактную зону вводится порошкообразный абразив.

Обработка резьбовых поверхностей

Обработка резьбовых поверхностей осуществляется двумя способами: резанием и пластическим деформированием (накатыванием).

Наиболее точные резьбовые поверхности получают на токарно-винтовом оборудовании нарезанием. Существует несколько схем получения резьб, например, с поперечной подачей резца (см. рис.). При данной схеме обработки, выдерживая обратную величину шага (подача на оборот) можно получить одно и многозаходные резьбы.

Наиболее точные резьбовые поверхности получают на токарно-винтовом оборудовании нарезанием. Существует несколько схем получения резьб, например, с поперечной подачей резца (см. рис.). При данной схеме обработки, выдерживая обратную величину шага (подача на оборот) можно получить одно и многозаходные резьбы.

Аналогично обрабатывают внутренние резьбовые поверхности. При достаточной трудоёмкости данный метод позволяет обеспечить наиболее точные резьбы.

Наружные резьбы можно получить также с помощью лерок и плашек. Плашками получают наружные резьбы в единичном и серийном производстве. Плашка может быть зафиксирована, то есть вращение сообщается заготовке, либо заготовка неподвижна, а вращается плашка (при слесарных работах). Внутренние резьбы получают метчиками. Метчик, как и плашка, имеет заходную часть, то есть крайние режущие зубья выполнены не в полную геометрию режущего зуба.

Наружные резьбы можно получить также с помощью лерок и плашек. Плашками получают наружные резьбы в единичном и серийном производстве. Плашка может быть зафиксирована, то есть вращение сообщается заготовке, либо заготовка неподвижна, а вращается плашка (при слесарных работах). Внутренние резьбы получают метчиками. Метчик, как и плашка, имеет заходную часть, то есть крайние режущие зубья выполнены не в полную геометрию режущего зуба.

Нарезание резьбы происходит при подаче СОЖ, обладающих хорошими смазывающими свойствами, для уменьшения трения.

Резьбы получают также фрезерованием, фрезеруя профильным однониточным инструментом, или используя многозубые фрезы.

При получении резьб пластическим деформированием, резьбовые поверхности получаются за счёт перераспределения некоторой части материала заготовки под действием усилий инструмента. Данный метод, как уже было сказано, характеризуется высокой производительностью, а также тем, что поверхностный слой заготовки не разрушается, а пластически деформируется. В результате, повышается твёрдость и прочность изделия, при этом отсутствие следов режущего инструмента уменьшает опасность возникновения коррозии. Недостатком метода является его невысокая точность.

Влияние качества поверхности на эксплуатационные свойства изделия

Качество поверхности, прежде всего, определяется шероховатостью, волнистостью, и свойствами поверхностного слоя.

Шероховатость, в свою очередь, определяется методом обработки, свойствами материала заготовки, состоянием инструмента, режимами резания, применением СОЖ и др. Качество поверхности во многом определяет надёжность и долговечность изделия. Если построить график зависимости износа от времени, то различимы следующие стадии:

Шероховатость, в свою очередь, определяется методом обработки, свойствами материала заготовки, состоянием инструмента, режимами резания, применением СОЖ и др. Качество поверхности во многом определяет надёжность и долговечность изделия. Если построить график зависимости износа от времени, то различимы следующие стадии:

1. Приработка, характеризующаяся наибольшим износом;

2. Нормальная эксплуатация;

3.

Интенсивный износ, приводящий к разрушению.

Интенсивный износ, приводящий к разрушению.

На качество поверхности оказывает влияние вид материала заготовки. Так, например, введение некоторых элементов в состав материала позволяет уменьшить или увеличить шероховатость. Для её уменьшения, в сталь вводят серу или углерод. Кроме этого, на качество поверхности влияет метод её получения, режимы обработки, жёсткость технологической системы и условия обработки.

На качество поверхности оказывает влияние вид материала заготовки. Так, например, введение некоторых элементов в состав материала позволяет уменьшить или увеличить шероховатость. Для её уменьшения, в сталь вводят серу или углерод. Кроме этого, на качество поверхности влияет метод её получения, режимы обработки, жёсткость технологической системы и условия обработки.