Проектирование внутренней протяжки

2. Проектирование внутренней протяжки

2. Проектирование внутренней протяжки

Исходные данные

Тип протяжки – комбинированная;

D 6´ 28 ´ 32H9D9-соединение;

Шероховатость обработки Ra=1,6 мкм;

Длина отверстия l = 50 мм;

Диаметр отверстия до протягивания 28 мм;

Материал Сталь 33XCA HB=240;

Модель протяжного станка 7А510.

Расчет внутренней протяжки

Внутренний диаметр d = мм. Ширина шлицевого отверстия b = мм. Фаска по внутреннему диаметру 0.2´45°.Установление группы обрабатываемости.

Установление группы обрабатываемости производится по марке и твердости материала заготовки. Для конструкционных качественных сталей с твердостью HB ≤ 255 группа обрабатываемости I.

Установление группы качества протянутой поверхности.

Группу качества протянутой поверхности устанавливают по квалитету и параметру шероховатости поверхности отверстия, заданного чертежом на деталь. Для шлицевого отверстия (Ra = 1,6 мкм) группа качества 2, боковых сторон и поверхностей впадин-3.

Выбор материала режущей части.

Материал режущей части протяжки выбирают в зависимости от группы обрабатываемости и типа производства. Так как производство мелкосерийное (группа обрабатываемости I) выберем в качестве материала режущей части быстрорежущую сталь Р6АМ5.

Выбор хвостовика.

Чтобы хвостовик свободно проходил через отверстие в заготовке и в то же время был достаточно прочным, диаметр его выбирают ближайшим меньшим к… где [s]р — допустимое напряжение при растяжении, МПа;Геометрические параметры режущей части протяжки.

Передний g и задний a углы выбирают в зависимости от обрабатываемого материала и группы обрабатываемости.

Черновые и переходные зубья g = 20°; a = 3°;

Чистовые g = 20°; a = 2°;

Калибрующие g = 20°; a = 1°;

Скорость резания протяжками.

Скорость резания выбирают в зависимости от типа производства, группы качества и группы обрабатываемости и проверяют по характеристике станка.

Скорость резания 8 м/мин; поправочный коэффициент на скорость в зависимости от матки инструментальной стали (ХВГ) Kv=0,7.

v = 5,6 м/мин;

Если на станке не предусмотрена требуемая скорость, то принимают для расчета имеющуюся скорость.

Определение подачи.

Наработка чистовой части для I группы обрабатываемости Т = 83 м. По той же скорости из условия равной стойкости черновой и чистовой частей протяжки… Выбранные подачи черновых зубьев из условия равной стойкости при протягивании… Наработка с поправочным коэффициентом Тмн = 83 × 0,8 × 1 × 1 × 1 × 1 × 1 = 66,4 м;Глубина стружечной канавки.

где ls — суммарная длина протягиваемых участков, мм; K = 3 – коэффициент помещаемости.Геометрия черновых зубьев.

Остальные элементы стружечной канавки: r0 = 3; b0 = 8,5; R0 = 10-для фасочных и круглых зубьев; r0 = 3,5; b0 = 7; R0 = 11-для шлицевых зубьев. Профиль чернового зуба с нормальной канавкой.Сила резания.

Рст = (0,8 - 0,9)Q = 0,8 × 102000 = 81600 кН, где Q — паспортная тяговая сила станка. Рхв = 147,27 кН.Число зубьев

Максимальная длина режущих кромок на круглых зубьях для схем ФКШ:Число групп зубьев.

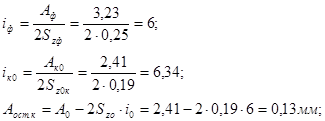

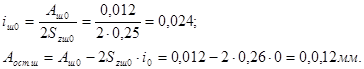

Найдем число групп черновых зубьев i0, остаточный припуск Аост и распределим его:

Общее число зубьев протяжки.

Число фасочных зубьев: Число круглых черновых зубьев:Длина режущей части.

Для круглой и шлицевой частей находим шаг чистовых зубьев. Шагу соответствует… r0 = 3; b0 = 4,5; R0 = 10;Сила протягивания.

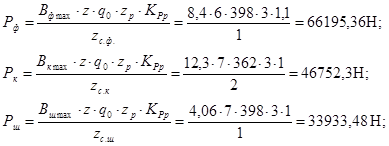

Силу протягивания на каждой части протяжки определяем :

Расчет дополнительных вариантов .

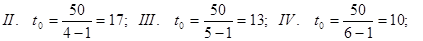

Рассчитываем дополнительные варианты, увеличивая число одновременно работающих зубьев zр (за счет уменьшения подачи на 0,01 мм): II вариант zр = 4,III вариант zр = 5, IV вариант zр = 6. Для дополнительных вариантов рассчитываем шаги черновых зубьев по формуле: