Детали из зубопротезных пластмасс

В последнее время в радиолюбительской практике (да и в промышленности) для изготовления многих декоративных и конструкционных деталей пользуются зубопротезными пластмассами.

Основными типами зубопротезных пластмасс являются акрилаты и пластмасса, называемая стирокрил.

Из акрилатов чаще всего применяется пластмасса АКР-7 (базовая), которая идет на изготовление ручек, элементов внешнего оформления, клавишей переключателей и многого другого. Эта пластмасса относительно недорога, имеет несколько цветов (от белого до темно-розового), легко склеивается дихлорэтаном.

Стирокрил — пластмасса более дорогая, но зато она обладает многими преимуществами перед акрилатами. Стирокрил очень устойчив к истиранию (не уступает капрону) и имеет высокую адгезию (прилипание к дру-

ю* 147

гим материалам). Из него получаются хорошие подшипники скольжения для небольших механических устройств (моторы, редукторы и т. п.), которые не требуют смазки, работая долго без заметного износа.

Электрические данные у этих материалов (без наполнителя) такие же, как и у органического стекла, однако у стирокрила они немного выше. Из этих материалов можно делать каркасы катушек, работающих при низких частотах.

Детали из АКР-7. Детали из пластмассы АКР-7 (базовой) изготавливаются методом литья в формы с последующей термической обработкой.

Сначала изготавливается модель будущей детали или берется готовая деталь, с которой нужно воспроизвести дубликаты. По модели изготавливается гипсовая форма. Гипс предварительно просеивают, размешивают в холодной воде до образования сметанообразной массы. Подготовленную коробку наполовину заливают гипсом. В жидкий гипс вдавливают наполовину модель (предварительно смазав ее густым мыльным раствором) так, чтобы потом ее можно было легко извлечь, не разрушив 4н>рмы.

После застывания первой половины формы в ней по краям (не задевая контура отливки) высверливают два — три неглубоких отверстия, которые будут направляющими при будущей формовке.

Затем замешивают вторую порцию гипса и заливают в коробку; предварительно первую половину формы смазывают густым мыльным раствором и сушат. Окончательно высохшую форму осторожно разъединяют и из нее извлекают модель. Образовавшуюся полость каждый раз перед изготовлением детали смазывают густым мыльным раствором и сушат.

После этого приступают к приготовлению пластмассы. В стеклянную или фарфоровую посуду засыпают нужное количество порошка и затем подливают столько мг.номера (жидкость, которая имеется в комплекте пластмассы и которой разводится порошок пластмассы), чтобы образовалась кашица консистенции сметаны. Полученную кашицу заливают в первую и вторую половины формы и обе половины формы складывают. Необходимо^ чтобы углубления первой половины формы совпали с выступами второй половины.

Форму плотно стягивают струбциной или заматывают тонким проводом и помещают в посуду с холодной водой. Температуру воды медленно повышают до кипения и кипятят в течение часа. Форму извлекают

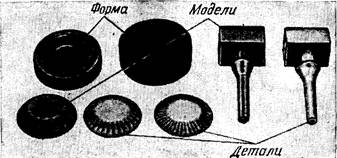

Рис. 31. Модели, форма и изготовленные из пластмассы детали

из воды, охлаждают, после чего вскрывают и из нее вынимают готовую деталь. Если требуется, деталь дополнительно обрабатывается.

Па рис. 31 показаны модели, форма и изготовленные из пластмассы детали. На рис. 32 дан чертеж кнопочного переключателя, где использованы показанные на рис. 31 кнопки из пластмассы.

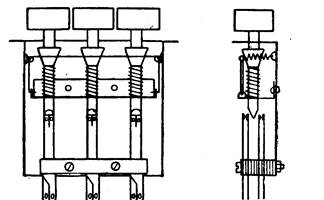

Рис. 32. Кнопочный переключатель

Надо отметить, что форма из гипса очень хрупка, поэтому желательно в гипс добавлять распущенный асбест. Изготовленная по такому рецепту форма более долговечна.

При желании пластмассу ЛКР-7 можно окрасить анилиновыми красками в нужный цвет. Хорошие цвета получаются при легком окрашивании, т. е. полутоновом окрашивании. Анилиновая краска разводится в мономере и затем окрашенным мономером заливается порошок. При окрашивании пластмассы необходимо брать ЛКР-7, цвет № 4 (белый), в противном случае пластмасса окрасится в грязноватые тона (так как цвета № 1, 2 и 3—розовые).

При изготовлении большого числа деталей одинаковой конфигурации необходимо применять металлическую форму. Модель изготавливается в этом случае из алюминия или дюралюминия.

Первую половину такой формы отливают из свинца, гарта или олова (гарт—типографский сплав). Вторая половина формы изготавливается из свинца с добавлением 50% легкоплавкого зубопротезного сплава или любого легкоплавкого припоя, указанного ранее в табл. 13.

Если необходимо сделать дубликаты какой-либо пластмассовой детали, то сначала по оригиналу изготавливается гипсовая форма и отливается свинцовый дубликат детали. По полученному дубликату детали изготавливается форма, первая половина которой отливается из 50% свинца и 50% легкоплавкого припоя (зубопротезного легкоплавкого сплава), вторая половина — из одного легкоплавкого припоя.

Процесс отливки деталей из АКР-7 в металлическую форму ничем не отличается от отливки в гипсовую форму.

Деталииз стирокрила. Процесс изготовления деталей из стирокрила аналогичен изготовлению деталей из пластмассы АКР-7. Так как стирокрил отличается повышенной адгезией, необходимо особенно тщательно обрабатывать форму внутри расплавленным парафином или силиконовым маслом.

Термическая обработка требует немного большей температуры разогрева (120° С), но эту трудность можно устранить, если нагревать деталь в кипящей воде

не 1 час, а 1,5—2 час или кипятить ее в каком-нибудь растворе с температурой кипения около 120° С.

Как уже было отмечено, стирокрил стоек к истиранию. Из него можно изготовлять всевозможные детали и, что самое важное,им можно восстанавливать сильно

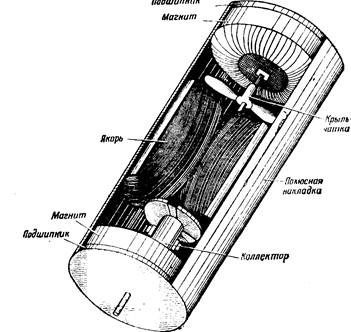

Рис. 33. Электромоторчик

изношенные металлические детали, если изготовить новые по каким-либо причинам невозможно.

Рассмотрим процесс изготовления подшипников скольжения миниатюрного электромоторчика (рис.33). Моторчик постоянного тока мощностью около 0,5 вт имеет около 2800 об/лшн. Все детали, кроме магнитов,—самодельные. Два магнита взяты от электроннолучевой трубки (центрирующие луч); форма магнитов круглая, материал — феррит.

Якорь мотора наборный, трехлопастный. Пластины

якоря изготовлены листовой штамповкой из трансформаторной стали (толщина листов 0,2 мм} и склеены клеем БФ-2. Коллектор изготовлен из фольги, его цилиндрические отрезки приклеены к изоляционному (кар-болитовому) цилиндрику, сидящему на оси вместе с якорем. На эту же ось надета небольшая крыльчатка, сделанная из целлулоида (она служит для охлаждения

якоря). Полюсная на-Итдерстие па9ем кладка представляет / собой три отрезка жести, склеенные клеем БФ-2. При помощи приспособления для листовой штамповки им придана цилиндрическая форма (внутренний радиус ее равен радиусу магнита). Таких полюсных накладок две. Ось мотора стальная.

|

| ся а отливке Рис. 34. Изготовление подшипника из стирокрила |

Подшипники изготовляются из стирокрила следующим образом. Магнит обвертывается 2—3 слоями фольги, так чтобы образовалось углубление с одной его стороны. С другой стороны магнита приклеивается кусочек фольги так, чтобы было закрыто четырехугольное отверстие, идущее сквозь магнит (рис. 34). Полость изнутри смазывают мыльным раствором и сушат.

Полость заполняют подготовленным стирокри-лом, закрывают крышечкой и оставляют для предварительной полимеризации на двое суток (все устройство стоит вертикально: магнит—внизу, стирокрил— сверху).

После процесса предварительной полимеризации деталь (подшипник) отделяется от магнита и фольги и помещается в сосуд с водой. Вода в сосуде постепенно нагревается до кипения, и деталь кипятится в течение часа. Полностью заполимеризованная деталь обрабатывается: в ней сверлится отверстие так, как это показано пунктиром на рис. 34.

При изготовлении деталей из акрилатов и стирокрила часто бывает необходимо обеспечить приотливке различные технологические соединения.

Если нужно иметь в той или другой детали отвер-•стие с резьбой (или без резьбы), следует на место этого отверстия в форме вставить ось с резьбой (или без резьбы), диаметр которой должен совпадать с диаметром нужного отверстия в детали. Перед заливкой формы пластмассой участок оси, который будет находиться в детали, смазывается тонким слоем вазелина с примесью зубного порошка. Такая ось после изготовления пластмассовой детали легко вывертывается или удаляется из детали и на ее месте получается нужное отверстие.

Если же необходимо осуществить жесткое соединение какой-либо металлической детали с пластмассой (клавиша переключателя—с металлическим рычагом или ось—с ручкой и т. д.), следует очищенную и обезжиренную металлическую деталь поставить в форму по месту и ее конец, залитый пластмассой, протереть моно-мером. После заливки пластмассы в форму и термической ее обработки металлическая деталь будет надежно запрессована в пластмассе.

При необходимости получить более прочное соединение участок металлической детали, который спрессовывается пластмассой, надсекают в нескольких местах или делают на нем несколько пропилов трехгранным напильником. Таким образом крепят клавиши крупных конструкций и ручки с осями, к которым прикладываются значительные усилия.

§ 25. ДЕТАЛИ И КОНСТРУКЦИИ К КАРМАННЫМ ПРИЕМНИКАМ

В данном разделе рассматриваются конструкции и технологические процессы изготовления основных узлов миниатюрной аппаратуры. В начале раздела следует сказать о ферритовых (магнитных) антеннах, так как часто из-за неправильного изготовления такие антенны получаются с сильно заниженными параметрами.