Крышка; 7 — переходная муфта; S — орешек-приемник

На рис. 56 показана конструкция такого компрессора. Ротор / с тремя укрепленными на нем шарикоподшипниками 2 вращается электрическим мотором в статоре 3 (имеющем вид чашки с крышкой). В зазоре между подшипниками и стенкой чашки проложена хлорвиниловая трубка 4, одним концом закрепленная в

чашке.

При вращении ротора подшипники прогоняют воздух (или жидкость) по трубке в сторону вращения, образуя сжатие воздуха (жидкости) на другом конце

трубки.

Естественно, что производительность и давление такого компрессора определяются диаметром трубки, мощностью мотора (скоростью вращения и моментом на валу) и диаметром чашки (статора).

* Агрессивные жидкости могут перекачиваться только по таким трубам, на которые эти жидкости не действуют.

Статор 3 изготавливается из любого материала с запрессованным бронзовым подшипником 5; крышка 6 — из того же материала (подшипник—из бронзы).

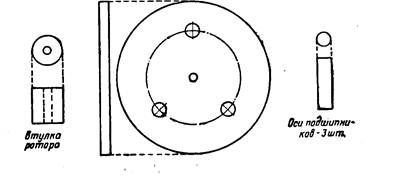

Ротор / может быть изготовлен токарным способом из любого материала. При невозможности изготовления на токарном станке его можно изготовить из оргстекла, вырезая детали резаком. Деталировка такого ротора дана на рис. 57. Все детали ротора из оргстекла склеи-

|

Шечки ритора-2шт, Рис. 57. Ротор к компрессору из оргстекла

ваютсядихлорэтаном, причем оси подшипников желательно развальцевать горячим паяльником (для этого в щечках ротора делается небольшая зенковка).

При сборке компрессора между щечками ротора и подшипниками (с обеих сторон) ставятся металлические шайбы толщиной 0,2—0,3 мм. Статор компрессора устанавливается на доску с помощью башмака (рис. 56). Вал компрессора соединяется с валом мотора переходной муфтой 7 со стопорными винтами.

Хлорвиниловая трубка (из мягких сортов этого материала) укрепляется в статоре за счет того, что один конец ее надет на орешек-приемник 8. Другой конец подводится к съемнику, установленному на общей

доске.

Для данной конструкции может быть применен коллекторный мотор переменного тока мощностью 100— 120 вт. В описываемой конструкции применен мотор переменного тока, коллекторный, мощностью 115 вт. При таком моторе компрессор обеспечивает все виды работ:

окраску нитрокрасками, пайку, продувание аппаратуры и т. п.

Необходимо заметить, что при желании иметь более высокое давление (при том же моторе) необходимо уменьшить диаметр ротора и диаметр подшипников (соответственно уменьшится и диаметр внутреннего отверстия в статоре). При этом повысится давление и снизится производительность компрессора.

Насосиз реле

Насос небольшой производительности диффузионного типа (для фефки) можно изготовить из подходящего реле (контактора, магнита шагового искателя и т. п.) постоянного тока.

Схематический чертеж насоса показан на рис.58,а;

обмотка реле питается импульсами тока, вырабатываемыми в специальном устройстве (рис. 58,6), которое представляет собой реле времени с небольшими (регулируемыми) временными интервалами выдачи импульсов.

Реле жестко связано своим якорем с диффузором насоса. При прохождении по обмотке реле импульса тока оно тянет тягу и диффузор. За счет наличия клапанов в диффузоре воздух засасывается в камеру насоса. После окончания импульса вследствие упругих свойств самого диффузора и работы возвратной пружины воздух подается по трубке на выход.

Регулируя частоту следования импульсов, можно регулировать и подачу воздуха таким насосом.

Диффузор изготовляется из медной или латунной фольги повышенной жесткости (обычно с присадкой фосфора), толщиной 0,07—0,15 мм.

Диафрагму делают при помощи пуансона такого же, как и для изготовления диффузора динамика (рис. 53, б). На ровной доске концентрическими кругами приклеивают клеем БФ-2 провод диаметром 1— 1,5 мм с шагом 2—2,5 мм (всего 3—4 провода). После высыхания пуансона заготовку из фольги накладывают на него, прижимают и закругленным инструментом (гвоздь с закругленным концом) выдавливают гофр будущей диафрагмы. К центру диафрагмы припаивают

с внутренней стороны медный кружок диаметром 25мм (толщина 0,25—0,35 мм), с наружной стороны к нему припаивают тягу с петелькой. В диафрагме в районе кружка сверлят 3—4 отверстия диаметром 2—2,5 мм и к ним с внутренней стороны приклеивают клапаны—полоски из лавсана (целлулоида, целлофана и др.) толщиной 0,05—0,07 мм. После приклеивания клапанов

Необходимо Проверить работу клапанов, продуваяихртом. Затем ди-афрагма припаивается по периметру к чашке насоса и производится полная сборка насоса.