Проектирование и производство металлорежущего инструмента

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РФ

НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра проектирования металлорежущего инструмента

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

на тему: Проектирование и производство металлорежущего инструмента

Автор проекта Чернова Е.

Специальность 2102

Обозначение проекта КП-2068968-32

Группа КП –02

Руководитель проекта Яковлев Н. Д.

Проект защищен Оценка

Новосибирск, 2003

2. Проектирование внутренней протяжки

2. Проектирование внутренней протяжки

Исходные данные

Тип протяжки – комбинированная;

d6´ 28 ´ 34H8H12-соединение;

Шероховатость обработки Ra=1,6 мкм;

Длина отверстия 30 мм;

Диаметр отверстия до протягивания 28 мм;

Материал Сталь 45X HB=270;

Модель протяжного станка 7А510.

Расчет внутренней протяжки

Внутренний диаметр d = мм. Ширина шлицевого отверстия b = 7 мм. Фаска по внутреннему диаметру 0.4´45°.Установление группы обрабатываемости.

Установление группы обрабатываемости производится по марке и твердости материала заготовки. Для конструкционных качественных сталей с твердостью HB от 269 до 302 группа обрабатываемости III.

Установление группы качества протянутой поверхности.

Группу качества протянутой поверхности устанавливают по квалитету и параметру шероховатости поверхности отверстия, заданного чертежом на деталь. Для шлицевого отверстия (Ra = 1,6 мкм) группа качества 4, боковых сторон и поверхностей впадин-3.

Выбор материала режущей части.

Материал режущей части протяжки выбирают в зависимости от группы обрабатываемости и типа производства. Так как производство среднесерийное (группа обрабатываемости III) выберем в качестве материала режущей части быстрорежущую сталь Р6АМ5.

Выбор хвостовика.

Чтобы хвостовик свободно проходил через отверстие в заготовке и в то же время был достаточно прочным, диаметр его выбирают ближайшим меньшим к… где [s]р — допустимое напряжение при растяжении, МПа;Геометрические параметры режущей части протяжки.

Передний g и задний a углы выбирают в зависимости от обрабатываемого материала и группы обрабатываемости.

Черновые и переходные зубья g = 15°; a = 3°;

Чистовые g = 18°; a = 2°;

Калибрующие g = 18°; a = 1°;

Скорость резания протяжками.

Скорость резания выбирают в зависимости от типа производства, группы качества и группы обрабатываемости и проверяют по характеристике станка.

Скорость резания 5 м/мин; поправочный коэффициент на скорость в зависимости от марки инструментальной стали Kv=0,8.

Если на станке не предусмотрена требуемая скорость, то принимают для расчета имеющуюся скорость.

Определение подачи.

Наработка чистовой части для III группы обрабатываемости Т = 59 м. По той же скорости из условия равной стойкости черновой и чистовой частей… Выбранные подачи черновых зубьев из условия равной стойкости при протягивании… Наработка с поправочным коэффициентом Тмн = 59 × 0,8 × 0,8 × 1 × 1 × 1 × 1 = 37,76…Глубина стружечной канавки.

где ls — суммарная длина протягиваемых участков, мм; K = 3 – коэффициент помещаемости.Геометрия черновых зубьев.

Остальные элементы стружечной канавки: r0 = 3; b0 =4,5; R0 = 10-для фасочных , круглых зубьев и шлицевых зубьев. Число одновременно участвующих в работе зубьев находят по формулеСила резания.

Рст = (0,8 - 0,9)Q = 0,8 × 102000 = 81600 кН, где Q — паспортная тяговая сила станка. Рхв = 114030 кН.Число зубьев

Максимальная длина режущих кромок на круглых зубьях для схем ФКШ:Число групп зубьев.

13. Общее число зубьев протяжки.Длина режущей части.

Для круглой и шлицевой частей находим шаг чистовых зубьев. Шагу соответствует… r0 = 3; b0 = 4,5; R0 = 10;Сила протягивания.

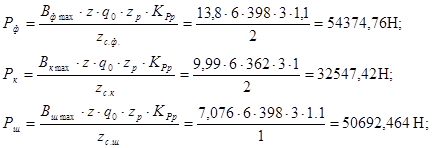

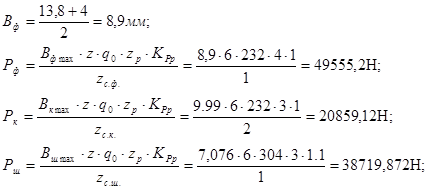

Силу протягивания на каждой части протяжки определяем :

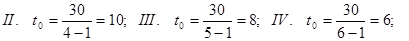

Расчет дополнительных вариантов .

Рассчитываем дополнительные варианты, увеличивая число одновременно работающих зубьев zр (за счет уменьшения подачи на 0,01 мм): II вариант zр = 4,III вариант zр = 5, IV вариант zр = 6. Для дополнительных вариантов рассчитываем шаги черновых зубьев по формуле:

Найдем глубины стружечных канавок, соответствующие этим шагам и рассчитаем подачи для каждого варианта и сведём в таблицу.

Результаты расчета вариантов.

| Искомый параметр | Вариант | |||

| I | I I | I I I | I V | |

| zp | 3 | 4 | 5 | 6 |

| t0, мм | 14 | 10 | 8 | 6 |

| h0, мм | 6 | 4 | 3,6 | 2,5 |

| b0, мм | 4,5 | 3,5 | 2,5 | 2 |

| Sz0, мм | 0,314 | 0,122 | 0,113 | 0,055 |

| zc.ф, zc.к, zc.ш | 2;2;1 | 1;1;1 | 1;1;1 | 1;1;1 |

| Аф, мм | 0,38 | 0,38 | 0,38 | 0,38 |

| Ак, мм | 0,96 | 0,96 | 0,96 | 0,96 |

| Ак.п, мм | 0.24 | 0.24 | 0.18 | 0.08 |

| Ак.ч, мм | 0.12 | 0.12 | 0.12 | 0.12 |

| Ак0, мм | 0,60 | 0,60 | 0,66 | 0,76 |

| Dш1, мм | 27,648 | 27,264 | 27,246 | 27,13 |

| Аш, мм | 6,602 | 6,986 | 7,004 | 7,12 |

| Аш.п, мм | 0.24 | 0.18 | 0.18 | 0.06 |

| Ашч, мм | 0.06 | 0.06 | 0.06 | 0.06 |

| Аш0, мм | 6,302 | 6,746 | 6,764 | 7 |

| iф .пр | 1 | 1 | 2 | 2 |

| iк0.пр | 2,5 | 2,5 | 2,75 | 3,17 |

| iш0.пр | 17,51 | 18,74 | 18,79 | 19,44 |

| Аост.ф, мм | 0 | 0.18 | 0.18 | 0.04 |

| Аост.к, мм | 0 | 0.185 | 0.25 | 0.1 |

| Аост.ш, мм | 0.182 | 0.516 | 0.393 | 0.401 |

| iф | 1 | 1 | 2 | 2 |

| iк0 | 2,5 | 2,5 | 2,75 | 3,17 |

| iш0 | 17,51 | 18,74 | 18,79 | 19,44 |

| zф | 2 | 1 | 2 | 2 |

| zк0 | 6 | 3 | 3 | 3 |

| zш0 | 18 | 20 | 20 | 20 |

| zк.п | 2 | 2 | 2 | 1 |

| zк.ч | 4 | 4 | 4 | 4 |

| zк.к | 4 | 4 | 4 | 4 |

| zк | 16 | 13 | 13 | 13 |

| zш.п | 6 | 4 | 4 | 2 |

| zш.ч | 2 | 2 | 2 | 2 |

| zш.к | 3 | 3 | 3 | 3 |

| zш | 18 | 29 | 29 | 29 |

| å z | 36 | 43 | 44 | 44 |

| lф, мм | 28 | 14 | 28 | 28 |

| tч, tк мм | 11 | 8 | 7 | 5 |

| hч, мм | 6 | 5.5 | 5 | 4 |

| bч, мм | 4.5 | 4.5 | 5 | 4.3 |

| lк, мм | 245 | 126 | 119 | 91 |

| lш, мм | 240 | 394 | 378 | 342 |

Принимаем для каждой части протяжки оптимальный вариант.

Для фасочной - вариант II;

Для круглой - вариант I;

Для шлицевой - вариант I.

18.Силы протягивания для каждой части протяжки.

Силу протягивания на каждой части протяжки определяем по формуле

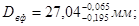

19.Диаметры калибрующих зубьев.

Диаметр калибрующих зубьев:

Dк.к = 27,04-0,007 мм

Dш.к = 34,25-0,007 мм

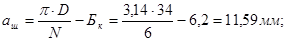

20.Диаметры впадин фасочных и шлицевых зубьев.

Для протяжек со схемами ФШ диаметр впадин фасочных зубьев принимают равным dmin с полем допуска d11:

Диаметр впадин шлицевых зубьев принимают равным dmin с полем допуска f9:

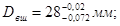

21.Расчёт выкружек.

Число выкружек на шлицевых протяжках равно числу впадин:

Nф = Nш = z = 6

Приняв f = 0,4 мм, назначим ширину режущих секторов на прорезных фасочных и шлицевых зубьях:

Бф = Бш = b – 2f = 7– 2×0,4 =6,2мм;

Для определения радиуса выкружки Rв и радиуса шлифовального круга Rк вычислим ширину выкружек шлицевых зубьев по формуле:

Для аш = 11,59 D =34м; Rв =36 мм; Rк = 30 мм;

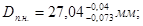

Расчет передних направляющих протяжки.

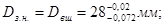

Определяем диаметр и длину передней направляющей. Диаметр передней направляющей принимаем равным наименьшему диаметру отверстия до протягивания с полем допуска e8:

Длина передней направляющей lп.н = 30 мм.

Длина переходного конуса.

Длина переходного конуса в зависимости от диаметра протяжки

lп =20 мм.

Расстояние от переднего торца протяжки до первого зуба.

Расстояние от переднего торца до первого зуба протяжки

L1 = l1 + l2 + l3 + l + 25;

Размер l1 принимают в зависимости от диаметра хвостовика

Для протяжного станка 7А510 l2 = 25 мм; l3 = 40 мм;

L1 = l1 + l2 + l3 + l + 25 = 125 + 25 +40 +30+25 = 245 мм

Расчет задних направляющих протяжки.

Определяем диаметр и длину задней направляющей. Диаметр задней направляющей принимаем равным диаметру впадин шлицев протяжки с тем же полем допуска e8:

Длина задней направляющей lз.н. = 25; Фаска с = 1,6.

Протяжку делаем без заднего хвостовика.