И ГРЕБЕНОК

Один из наиболее эффективных способов увеличения производительности процесса—увеличение суммарной длины одновременно работающих режущих кромок.

Применительно к резьботочению это обеспечивается за счет выбора оптимальной схемы резания и оптимального распределения удаляемого припуска по проходам при работе однолезвийным инструментом или между режущими элементами многолезвийного инструмента.

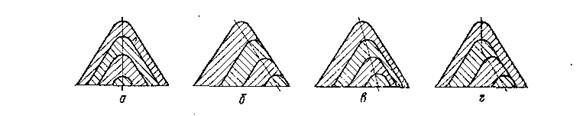

Рис. 12. Схемы резания при резьботочении

При работе одним резцом схемы резания в зависимости от направления подачи резца относительно оси резьбы можно свести к трем схемам [18]: профильной (рис. 12, а), последовательной (рис. 12, б) и профильно-последовательной (рис. 12, в).

При профильной схеме резания направление подачи перпендикулярно к оси резьбы, при реализации остальных схем резания подача резца осуществляется под углом к оси резьбы, причем при последовательной схеме резания направление подачи совпадает с углом наклона стороны профиля, а при профильно-последовательной—под углом меньшим,чем угол наклона стороны профиля.

Профильная схема резания является наиболее распространенной.При реализации профильной схемы режущие кромки резца при внедрении в материал детали срезают его последовательными слоями и окончательно формируют профиль резьбы на последнем проходе. Удаляемые сечения имеют жесткую коробчатую форму, и поэтому для их срезания требуются значительные усилия резания. Наиболее загруженным в силовом и тепловом отношениях участком является его вершина, так как она работает в зоне несвободного резания, имеет небольшое поперечное сечение и участвует в резаний на протяжении каждого из проходов.

При последовательной схеме условия работы резца будут более благоприятными, однако резьба получается менее точной.

При профильно-последовательной схеме резания одна из режущих кромок резца может срезать весьма тонкие стружки, что приводит к снижению стойкости резца и ухудшению качества нарезаемой резьбы [18].

Для устранения этих недостатков используют комбинированную схему резания, т. е. несколько резцов для раздельного удаления припуска: профилирующий резец и один или больше предварительных резцов (форма профиля не лимитируется).

Одна нз разновидностей такой схемы получила наибольшее распространение на токарно-резьбонарезных полуавтоматах, в частности французской фирмы Kridan и западногерманской фирмы Етаg (рис, 12, г).

Необходимо отметить, что при комбинированной схеме резания количество проходов чистового резца зависит от точности попадания его в прорезанную резьбовую канавку, а последнее—от точности относительного расположения чистового и чернового резцов.

Наиболее оптимальная с точки зрения производительности—дифференцированная схема резания, при которой весь припуск срезается несколькими резцами за один проход.

На практике наибольшее распространение получили профильная и комбинированная схемы резания.

В работе [18] установлено, что оптимальный способ подачи—обеспечение постоянства площадей сечения вырезаемого материала по проходам. Переход от способа постоянства подач к указанному способу обеспечивает при одинаковом числе обработанных резцом деталей возможность уменьшения на 20—40% общего числа проходов и тем самым повышения производительности резьботокарных полуавтоматов по машинному времени в среднем на 30%.

Однако, согласно исследованиям ВНИИ, для создания приблизительно одинаковых условий работы резца на всех проходах целелесообразно иметь некоторое уменьшение вырезаемой площади на последних проходах.

Технические требования к большинству изготовляемых резьб допускают определенную величину сбегарезьбы. Очевидно, в таких случаях для увеличения стойкости инструмента и производительности целесообразно применение многозубых резьбонарезных гребенок, каждый зуб которых является резцом и, следовательно, рассмотренная закономерность рационального распределения вырезаемой площади по проходам может быть применима для каждого зуба гребенки.

При проектировании гребенок за основу принимается профильная схема резания, при которой каждый предыдущий зуб гребенки по сравнению с последующим имеет определенное занижение как по вершине, так и по боковым сторонам.

Рис. 13. Профиль:

а — трехзубой гре6енки для резьбы ОТТМ1 и ОТТГ1; б — резьбы ОТТМ1 и ОТТГ1 (δ — припуск под резьбу)

ВНИИ разработана и внедрена гамма многозубых (двух-, трех- и четырохзубых) твердосплавных резьбонарезных гребенок для нарезания внутренних цилиндрических и конических резьб с условным диаметром 60—219 мм (для призматических гребенок) и 219—324 мм (для гребенок-столбиков) в муфтах и наружных резьб на трубах нефтяного сортамента на муфто- и трубонарезных станках.

Применение резьбонарезных гребенок обеспечивает работу на скорости резания до 120 м/мин, точность резьбы степени 6, шероховатость Rz≤3,2 мкм при обработке сталей различных групп прочности.

При конструировании гребенок по возможности соблюдалось основное требование, заключавшееся в том, чтобы при заданном количестве проходов деление по высоте профиля для каждого из проходов (глубина врезания) обеспечивало уменьшение или равенство площади вырезаемого металла от прохода к проходу и от зуба к зубу при меньшей средней площади металла, вырезаемого чистовым зубом по сравнению с металлом, вырезаемым любым из черновых.

ВНИИ разработана методика профилирования резьбонарезных гребенок, обеспечивающая такую рациональную загрузку отдельных зубьев (рис. 13,14).

У спроектированной гребенки ширина каждого зуба меньше ширины последующего на величину, учитывающую наибольшую погрешность станка по шагу, допуск на изготовление и обеспечивающую при этом возможность резания боковыми сторонами.

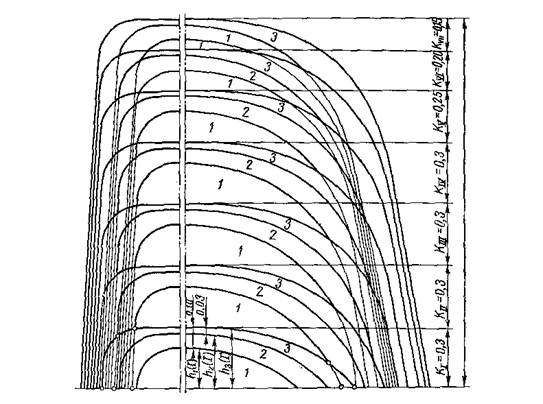

Рис. 14. Схема вырезания профиля резьбы ОТТМ1 трехзубой гребенкой за семь проходов (Δ1=0,10мм; Δ2=0,03 мм; δ=0,18; KVIII=0). Цифрами обозначены порядковые номера зубьев гребенки.

Величины занижения Δ1 и Δ2 черновых зубьев по сравнению с чистовым определяют распределение вырезаемой площади между зубьями.

При числе проходов i=7 более оптимальны Δ1=0,10мм и Δ2==0,03 мм, обусловливающие уменьшение вырезаемой площади от зуба к зубу (1,97; 1,46 и 1,30 мм2), тогда как при Δ1=0,12мм и Δ2=0,03мм наибольшую площадь вырезает второй зуб, что нерационально (таб. 6). В то же время величины Δ1=0,12мм и Δ2=0,03 мм обусловливают относительно рациональную загрузку зубьев при меньшем количестве проходов (i=5).

При конструировании гребенок необходимо иметь в виду, что конструкция гребенки может быть оптимальной только для определенного количества проходов.