РАСЧЕТ РОЛИКОВ К РЕЗЬБОНАКАТНЫМ ГОЛОВКАМ

В большинстве рассмотренных конструкций резьбонакатных головок (типовВНГН, ГУР,РНГМ и др.) перемещение роликов к оси и от оси заготовки осуществляется с помощью эксцентрикового устройства. Диаметр роликов при этом долженбыть выбран таким образом, чтобы обеспечить надежную работу механизма раскрытия и минимально необходимый зазор междуроликами и деталью при отводе головки.

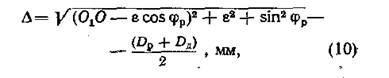

Зазор Δ между роликами и деталью (рис. 23) аналитически можетбыть представлен зависимостью

где О1О—межцентровое расстояние между эксцентриковой осью и деталью,мм (величина, постоянная для данной конструкции головки определенного типоразмера);

ε—эксцентриситет,мм;

φр — угол раскрытия, град;

Dр—наружный диаметр ролика, мм;

Dд — наименьший внутренний диаметр детали, мм.

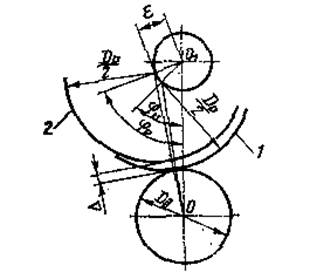

Рис. 23. Схема расположения ролика и заготовки: 1 — в момент накатывания;

2—3 момент раскрытия

В момент накатывания зазорΔ=0 и φр=φн. При этих условиях

Во избежание заклинивания эксцентриковых осей и обеспечения безотказного быстрого раскрытия головки в конце хода угол φн следует принимать равным 50—55°.

После раскрытия головки зазор должен быть:

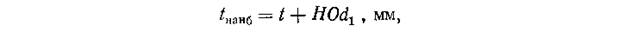

где Δ'—зазор между наружными диаметрами роликов и накатываемой резьбы;

где t — теоретическая высота профиля накатываемой резьбы, мм;

Н0d1—нижнее отклонение по внутреннему диаметру, принимаемое для меньшей степени точности накатываемы резьб.

Зазор Δ' принимается равным для метрических резьб диаметром до 5 мм 0,5 мм, диаметром 5—20 мм—1 мм, для резьб большего диаметра— 1,5 мм. Для трапецеидальных резьб зазорΔ'=2—4 мм в зависимости от длины, диаметра и шага накатываемой резьбы.

При величине зазора Δ, определенной по формуле (11), угол раскрытия φр не должен превышать 170°:

При φр> 170° накатывание рекомендуется производить головкой другого типоразмера.

Рассчитанное значение наружного диаметра ролика обычно округляют до целого числа.

Наружный диаметр резьбы ролика для резьбонакатных головок тангенциального типа может быть определен [29] по зависимости

гдеKр и Kи—число заходов ролика и изделия;

dз и dв—диаметр заготовки и внутренний диаметр накатываемой резьбы, мм;

Pср = (3,5—4) Ơт—удельное среднее давление,МПа;

Е—модуль упругости обрабатываемого металла,МПа;

Ơт — предел текучести, МПа.

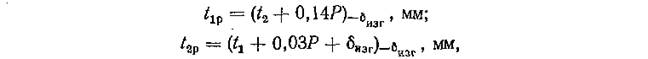

После определения наружного диаметра ролика определяют его средний и внутренний диаметры, для чего рассчитывают значение высот головки t1р и ножки t2р витка ролика (расстояния от среднего диаметра до вершин выступов и впадин витков калибрующей части), обеспечивающие возможность работы как открытым, так и замкнутым контуром.

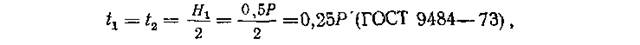

Для трапецеидальной резьбы

где ;t1 и t2—номинальная рабочая высота головки и ножки накатываемой резьбы;

Р— шаг накатываемой резьбы, мм;

Δизг—допуск на изготовление, мм;

где H1— рабочая высота профиля резьбы, мм.

Радиус при вершине R=0,19 Р.

Допуск на изготовление принимается равным для шагов Р≤2 мм 0,02 мм; для Р=2,5÷5 мм—0,03 мм и для Р>5мм—0,04 мм.

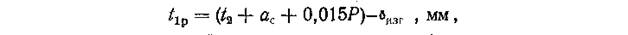

В случае прямолинейной вершины у витков калибрующей части роликов

где ас — номинальный зазор в резьбовомсоединении (ГОСТ 9484—73).

Для метрической резьбы

где t2=0,217Р и t1=0,325Р.

Радиус при вершине R=0,126Р.

Допуск на изготовление принимается равным 0,01мм (Р≤1 мм); 0,02 мм (Р=1,25—3,0 мм) и 0,03 мм для больших шагов.

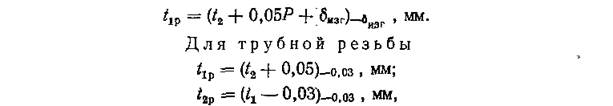

В случае прямолинейной вершины у витков калибрующей части роликов

где t1=t2=0,32Р (ГОСТ 6357—73).

Радиусы при вершине и впадине витка ролика R1=(0,136Р—0,043)мм и R2= (0,137Р+0,026)мм.

Ширина роликов Вр определяется по максимальному шагу резьбы, накатываемой данной головкой. За основу берется ролик с односторонней заборной частью (первый в комплекте):

где nз—количество витков на заборной части;

l1—расстояние от переднего торца до первого витка заборной части;

l´1—расстояние от заднего торца до последнего витка калибрующей части.

При определении ширины ролика принимали nз=2 или nз=3 (максимально возможное количество витков), С целью уменьшения сил накатывания число витков калибрующей части следует назначать наименьшим, т. е. nк=2 читывая уменьшение расстояния l1от ролика к ролику за счет смещения витков на величину P/z приводящее к уменьшению количества полных калибрующих витков на ряде роликов, принимаем для первого ролика nK=3.

С уменьшением шага накатываемой резьбы при неизменном l1 размер l´1 будет увеличиваться.

Ширина первого ролика при двусторонней заборной части связана с параметрами ролика соотношением

где l1=Р/2+Δl и l´1=(z-1)P/z+l1, причем поправка Δl≥0.

Здесь учтено, что при работе другой стороной ролика первый ролик должен работать, как последний.

При заданных ширине и параметрах ролика поправка Δl на величину l1 и l´1 определяется из зависимости

Основные методические положения по конструированию заборной части роликов с конической схемой расположения кольцевых витков на заборной части (см. рис. 22), разработанные применительно к роликам для накатывания резьбы на водогазопроводных трубах [30], распространяются также на ролики для накатывания резьбы на сплошных изделиях и сводятся к следующему;

1) выбор закона распределения Fi=f(i) площадей, деформируемых отдельными витками;

2) определение общей (накопленной) площади деформирования ΣFi=ψ(i), нарастающей от витка к витку с учетом установленного закона распределения;

3) установление закона изменения F=φ(Hвн). Деформируемой площади от величины Hвн подъема витков (глубины внедрения вершины витка в заготовку)при принятой форме витковзаборной части;

4) определение величины Hвн подъема каждого виткаиз зависимости F=φ(Hвн) путем подстановки в нее значения ΣFi , относящегося к данному витку.

В этих закономерностях i—порядковый номер витка, количество которых может изменяться от 1 до п (п—количество витков на заборной части).