МЕТЧИК ДЛЯ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ

Трудности, возникающие при обработке высокопрочных и жаропрочных сталей и сплавов, в том числе нержавеющих сталей, и титановых сплавов [8, 9] наиболее резко проявляются при нарезании резьбы метчиками.

Увеличенная площадь контакта инструмента с деталью, недостаточное смазывание и охлаждение с учетом повышенной склонности жаропрочных материалов к схватыванию обусловливают возрастание момента и работы трения, что вызывает повышение температуры резания и интенсивный износ метчика. Кроме того, упругое последействие витков резьбы, особенно при обработке титановых сплавов, характеризующихся низким значением модуля упругости, вызывает возникновение значительных нормальных сил N, приводящих к защемлению зубьев метчика вовпадинах резьбы и возрастанию суммарного крутящего момента. В результате при нарезании резьбы метчиками в жаропрочныхи титановых сплавах наблюдаются сколы и выкрашивания отдельныхзубьев и поломка метчиков.

Повышение стойкости инструмента и производительности труда при нарезании резьбы достигается применением улучшенных быстрорежущих сталей (Р9К5, Р9Ф5, Р10К5Ф5, Р18Ф4К8М и др.), обладающих повышенной твердостью и красностойкостью; твердых сплавов, которые используются для изготовления цельных метчиков малых диаметров, а также усовершенствованием конструкции метчиков.

При нарезании резьбы метчиками малых диаметров (М6—М16) характерная причина выхода инструмента из строя—выкрашивание режущих зубьев и разрушение рабочей части.

Даже при относительно легком режиме работы—нарезание резьбы в сквозных отверстиях глубиной (1,5—2) d—запас прочности стандартных метчиков близок к единице [10].

У метчика [10], отличающегося повышенной прочностью (рис. 5), d5=d, d1=d4≈dН (dН —наименьший диаметр отверстия под резьбу). Стружечные канавки определенного профиля располагаются только в зоне заборного конуса; в продольном сечении они выполнены по дуге окружности радиуса RЗ==4,5d, а на калибрующей части переходят в секторные каналы для подвода СОЖ. В поперечном сечении каналы ограничены окружностью диаметра dС1=0,75d<d1.

Рис. 5. Метчик повышенной прочности

Для повышения работоспособности метчиков среднийdср и внутренний dвн диаметры несколько увеличивают по сравнению со стандартными(ГОСТ 3266—71), а наружный dнар уменьшают. Остальные геометрические параметры этих метчиков в общем случае следующие: длина заборной части ;lз≈0,5d, рабочей l1=2,5d, хвостовикаlх=3,5d и стружечной канавки lс=1,8dз;z=4; γ=3±1°; α=2˚30÷3˚.

Наибольшее воздействие на силовые характеристики рабочей части метчика оказывают центральные углы пера η и канавки ψ, несколько меньшее—радиусыR1 и R2 дуг, образующих ее профиль (см. рис. 5) [11, 12].

Оптимальное сочетание элементов профиля стружечных канавок позволяет уменьшить момент резьбонарезания и напряжения в теле инструмента, а также существенно повысить запас прочности и, следовательно, надежность метчика.

При обработке титановых сплавов и других труднообрабатываемых материалов можно рекомендовать для метчиков с четырьмя перьями, нарезающих резьбу за один проход, следующие параметры поперечного сечения рабочей части: dс=0,5d; R1=0,18d; R2=0,36d;η=35°;ω=55°.

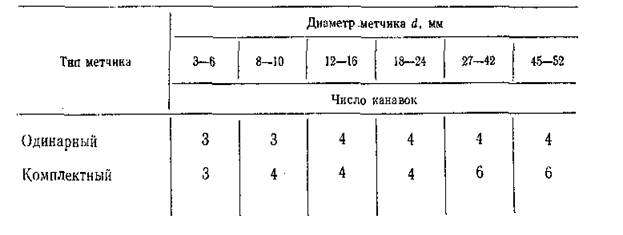

Число канавок метчика существенно влияет на условия его работы, определяя толщину срезаемого слоя, отвод стружки и величину крутящего момента. Рекомендуемое число канавок приведено в табл.2.

Таблица 2

Число канавок при определенной длине заборной части должно обеспечивать объем канавки, достаточный для размещения в ней образовавшейся при работе метчика стружки, что характеризуется коэффициентом помещаемости стружки Кс≥0,5.

Закругления в канавках метчиков должны быть плавными и после переточки метчика в канавке не должно быть уступов, которые могли бы препятствовать свободному выходу стружки.

В рассмотренной конструкции метчика длина заборной части в общем случае зависит от условий работы и, определяя, в частности, толщину срезаемого слоя, существенно влияет на работоспособность метчиков, В зависимости от обрабатываемого материала рекомендуемые величины срезаемого слоя находятся в пределах 0,016—0,045 мм [9]. Необходимо стремиться независимо,от обрабатываемого материала к работе с возможно меньшими толщинами среза при предельной величине а=0,008 мм. Ориентировочно длина заборного конуса метчиков для сквозных отверстий должна находиться в пределах8Р—20Р; при длинезаборногоконуса lз>20Р следуетприменять комплект из двухметчиков.

Длина заборногоконуса одинарногометчика определяетсяпо формуле

где 1—высота профиля резьбы метчика.

При расчетах высота профиля 1 для метрической резьбы принимается равной0,63Р (с учетом верхнего отклонениянаружного диаметра метчика, равного ~0,04Р).

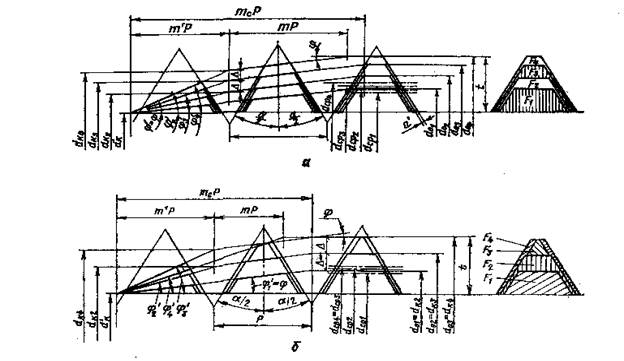

Рис. 6. Схема построения рабочей части комплектных (n=4) метчиков:

а — исполнение 1; б — исполнение 2.

При нарезании глухих отверстий для обеспечения работы с определенной толщиной среза требуется применение в большинстве случаев комплектных метчиков, имеющих свои особенности расчета. На рис. 6 приведена одна из схем построения рабочей части комплектных метчиков [13] для нарезания резьбы в глухих отверстиях (исполнение 1).

Принципиальные особенности метчиков этой конструкции следующие:

а) двойная заборная часть, причем основную работу по формированию профиля нарезаемой резьбы выполняет участок, заточенный под сравнительно небольшим углом уклона заборнойчасти φ для обеспечения при работе минимальной толщинысреза а==0,015—0,02 мм; другой участок заборной части заточен под различными углами φ' (у различных метчиков комплекта) из расчета обеспечения ее длины (1—2,5) Р и служит для дорезания витков резьбы у дна отверстия;

б) увеличенная обратная конусность по среднему, наружному и внутреннему диаметрам до 0,2—0,3мм на 100 мм длины и задний боковой угол в цилиндрическом сечении до 20—25', что в 2—2,5 раза превышает значение этих параметров у метчиков для обычных конструкционных сталей;

в) уменьшенные передний до γ=0°±1° и задний до α=3°30'±30'углы.

Методика расчета таких комплектных метчиков состоит из следующих этапов.

1. Определение по СТ СЭВ 182—75 и СТСЭВ 842—78 номинальных размеров резьбы чистового метчика и допускаемых отклонений наружного, среднего и внутреннего диаметров dо, dср и dвн, шага Р и угла профиля резьбы α.

Допуски на средний диаметр метчика должны соответствовать первому классу поСТ СЭВ 842—78. Поскольку верхнее отклонение наружного диаметра метчика в СТ СЭВ 842—78 не регламентировано, его следует устанавливать по ГОСТ 16925—71.

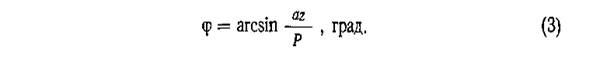

2. Расчет угла уклона заборной части (режущего участка):

3. Назначение длины двух участков заборной части чистового метчика тР и т'Р—соответственно режущего (под углом φ) и дорезающего (под угломφ΄).

Длина заборной части чистового метчика ограничивается количеством витков резьбы с неполным профилем, допустимым чертежом детали. Рекомендуемые величины т'=2 и т=1,5 могут быть увеличены или уменьшены в соответствии с техническими условиями на изделие.

4. Назначение суммарной длины заборной части тсР метчиков комплекта (за исключением чистового метчика). Для обеспечения работы всей заборной части метчиков она должна быть меньше длины нарезаемого отверстия, т. е. должно быть соблюдено предельное условие

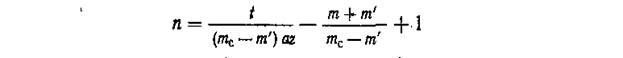

5. Определение количества метчиков в комплекте по формуле

и округлениечисла до ближайшего целого (как правило, в большую сторону).

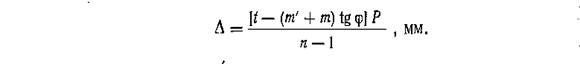

6. Определение Δ— половины разности начальных диаметров режущих участков заборного конуса (угол при вершине 2φ) промежуточных метчиков комплекта:

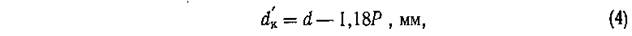

7. Определение d´к—начального диаметра заборного конуса, который принимается одинаковым для всех метчиков комплекта:

где d — номинальный диаметр резьбы, мм.

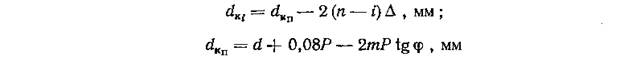

8. Определение dкi, —начального диаметра режущего участка заборного конуса (угол при вершине 2φ) метчиков комплекта (за исключением первого и чистового метчиков):

где i—номер метчика в комплекте.

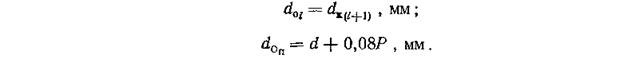

9. Определение dоi—наружного диаметра метчиков комплекта (за исключением dоп чистового метчика):

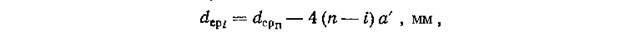

10. Определение dсрi—среднего диаметра метчиков комплекта (за исключением dсрп чистового метчика):

где а'—толщина слоя в мм, срезаемого боковыми кромками метчика. Рекомендуется значение а', равное 0,015 мм.

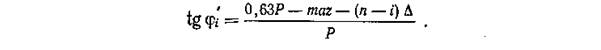

11. Определение φ'—угла наклона дорезающего участка заборной части (за исключением чистового метчика, имеющего один участок под углом φ):

На основании рассмотренной методики с учетом изложенных особенностей конструкции спроектированы метчики размером М5—МЗО, часть из которых приведена в работе[13].

Метчикк показали хорошие результаты при нарезании резьбы в специальной стали твердостью НRС 43—47.

Как показали стойкостные испытания метчиков рассмотренной конструкции и других конструкций, рекомендуемых для труднообрабатываемых материалов с укороченной калибрующей частью; с прямой конусностью по профилю резьбы; с коррегированнымзубом (α=55°)и соответственно увеличенной обратной конусностью, метчики настоящей конструкции по стойкости и стабильности работы превосходят метчики упомянутых конструкций, но имеют один недостаток, свойственный и другим существующим конструкциям,— отсутствие положительного переднего угла, что в ряде случаев может приводить к ухудшению качества нарезаемой резьбы.

Для некоторых труднообрабатываемых материалов рекомендуются метчики с γ=7÷ 10° [9]. Наличие такого угла на метчиках исполнения I (см. рис. 6) неизбежно приведет к возникновению сколов в момент вывертывания метчиков из глухого отверстия. I

От такого недостатка свободны метчики, у которых промежуточные метчики комплекта имеют γ=0°±10, а чистовой метчик γ=7—10°, поскольку в момент вывертывания заборная часть чистового метчика почти не контактирует с нарезанной резьбой. Методика расчета таких метчиков имеет следующие отличительные особенности (исполнение II):