Влияние температуры отжига на структуру и свойства стали

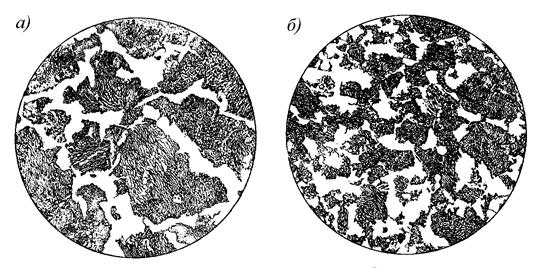

Микрошлиф 1 – сталь 45 после полного отжига (температура нагрева

860 °С). При нагреве создаётся мелкое зерно аустенита, а при последующем охлаждении из него образуются мелкие равноосные (округлой формы) зёрна феррита и пластинчатого перлита (рис. 6.3б). Такая структура, обеспечивает твёрдость стали 1900 НВ и ударную вязкость КСU = 0,5 МДж/м2.

Рис. 6.3. Микроструктура стали 45 до отжига (а) и после отжига (б)

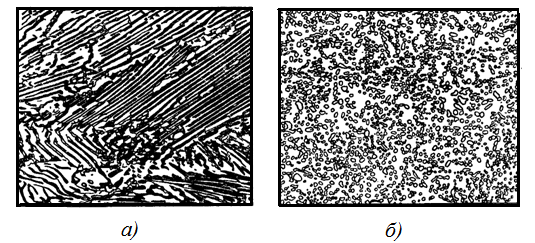

Микрошлиф 2 – сталь 45 после отжига (температура нагрева

1000 °С – перегрев). При перегреве зерно аустенита укрупняется и при охлаждении из него образуется весьма характерная структура, состоящая из крупных зерен перлита и игольчатых выделений феррита – структура видманштетта (рис. 6.4). Твёрдость стали такая же, как у микрошлифа 1,

а ударная вязкость КСU = 0,1 МДж/м2.

Снижение ударной вязкости обуславливается разрушением стали по малопрочным игольчатым выделениям феррита. Наличие структуры видманштетта в стали является браковочным критерием заготовок и деталей. Структура видманштетта устраняется отжигом или нормализацией с правильной температурой нагрева.

а) б)

Рис. 6.4. Структура (а) и схема (б) микроструктуры видманштетта

Микрошлиф 3 – сталь У8А после неполного отжига (температура нагрева 740–780 °С). При последующем медленном охлаждении до

700–650 °С и дальнейшем охлаждении на воздухе из аустенита образуется ферритоцементитная структура с зернистой формой цементита – зернистый перлит (рис. 6.5б).

Рис. 6.5. Структура: а – пластинчатого, б – зернистого перлита

Этому виду отжига подвергают заэвтектоидные и эвтектоидную сталь. Заэвтектоидная сталь со структурой зернистого перлита обладает, по сравнению со сталью с пластинчатым перлитом (рис. 6.5б), более низкой твердостью: 1600–1800 HB для стали с зернистым перлитом и 1800–2500 HB с пластинчатым перлитом.

1.4. Влияние температуры закалки на структуру и свойства стали

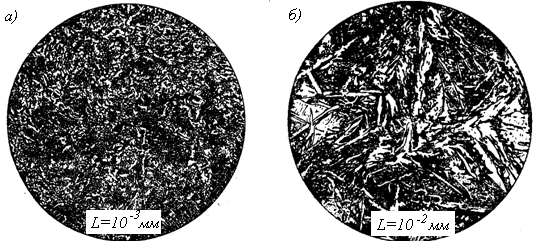

Микрошлиф 4 – сталь У8А после закалки (температура нагрева

780 °С). При правильном нагреве образуется мелкоигольчатый мартенсит закалки (рис. 6.6а), поскольку длина игл мартенсита L определяется размерами зерна аустенита. Кристаллы мартенсита травятся слабо и ориентированы друг к другу под углами 60° и 120°. Такая структура обеспечивает стали невысокую ударную вязкость КСU = 0,1 МДж/м2, но она может быть значительно повышена отпуском. Мартенсит закалки с содержанием углерода 0,8% создаёт твёрдость стали НRС 62.

Микрошлиф 5 – сталь У8А после закалки (температура нагрева 900 °С – перегрев). При перегреве образуется крупное зерно аустенита, и поэтому в процессе закалки образуется крупноигольчатый мартенсит закалки

(рис. 6.6б).

Рис. 6.6. Схемы структур стали У8: а – мартенсит мелкоигольчатый;

б – мартенсит крупноиголъчатый

По сравнению с микрошлифом 4 в микрошлифе 5 длина игл L возрастает примерно в 10 раз. Такое строение мартенсита снижает ударную вязкость стали до значений менее 0,1 МДж/м2, т. е. сталь становится хрупкой. Последующий отпуск вязкость стали практически не повышает. Твёрдость стали после закалки с перегревом существенно не отличается от твёрдости правильно закалённой стали.

Наличие в структуре крупноигольчатого мартенсита свидетельствует о перегреве стали при закалке и является браком термической обработки. Для устранения этого брака выполняется отжиг или нормализация. После этого выполняется закалка, но уже с правильной температурой нагрева.