Принципы технологии моноэтаноламиновой очистки. Агрегат АМ-76 (ГИАП, г. Москва).

Как уже показано раньше, в процессе МЭА-очистки конвертированного газа протекают реакции:

2NH2 CH2 CH2 OH + H2O + CO2 « (NH3 CH2 CH2 OH)2 CO2, (5.45)

(NH3 CH2CH2 OH)2 CO3 + H2O + CO2 « 2NH3 CH2 CH2 OHHCO3. (5.46)

Приведенные реакции между СО2 и МЭАследует рассматривать как схему, устанавливающую принципиальную возможность получения в качестве конечного продукта как карбонаты, так и бикарбонаты моноэтаноламина.

При низких и умеренных температурах и повышенном парциальном давлении СО2в абсорбере реакции идут слева направо, т.е. с поглощением СО2.Температура процесса лежит в интервале температур 35¸60°С. Раствор регенерируют снижением давления и подъемом температуры, в результате выделяются вода и диоксид углерода.

Принятые параметры процесса, высокоинтенсивная конструкция абсорбера позволяют обеспечивать высокую степень карбонизации раствора МЭА,близкую к равновесному содержанию СО2в растворе при заданном парциальном давлении СО2,температуре внизу абсорбера.

При поглощении диоксида углерода повышается степень карбонизации раствора, которая выражается в молях СО2 на моль МЭА.Возможная при данных условиях степень карбонизации раствора определяется термодинамическим равновесием. Равновесная степень карбонизации увеличивается при снижении концентрации МЭАв растворе, уменьшении температуры и повышении парциального давления СО2.Необходимым условием этого является: ведение процесса абсорбции при минимальном избытке орошения раствором. Обычно при этом контролируют содержание СО2в средней и верхней секциях абсорбера.

Повышение степени карбонизации раствора МЭА позволяет сократить расход тепла на регенерацию и уменьшить циркуляцию раствора в системе. Однако, влияние вышеперечисленых факторов невелико: даже при значительном их изменении количество СО2 в растворе может уменьшаться или увеличиваться не более чем 1,5¸2 раза. В промышленности при извлечении СО2 из газа раствором МЭА с концентрацией 2,5¸3,3 моль/дм3 под давлением 2,45¸2,94 МПа может быть достигнута карбонизация равная 0,65¸0,75 моль СО2/моль МЭА.

Проектом агрегата АМ-76 принята степень карбонизации насыщенного раствора МЭА0,67 моль СО2 / моль МЭА для среднегодовых условий. При снижении термодинамической температуры регенерированного раствора ниже 40°С может быть достигнута степень карбонизации 0,7¸0,72 моль СО2/ моль МЭА.

Таким образом, степень очистки газа от СО2 определяется его равновесной концентрацией (равновесным парциальным давлением) над раствором МЭА. Эта величина тем ниже, чем меньше температура и степень карбонизации раствора. В промышленных агрегатах содержание СО2 в газе после очистки составляет 50¸300см3/м3.

Очистка конвертированного газа от СО2 осуществляется раствором с массовой долей 19-21% МЭА, 0,1¸0,2% карбоната калия, содержание смолистых веществ не более 2 г/дм3. Очистка ведется по двухпоточной схеме с регенерацией раствора в регенераторах-рекуператорах.

Повышение концентрации МЭА раствора при одинаковой степени карбонизации приводит к возрастанию равновесного давления СО2 над раствором (или при заданной концентрации СО2 в растворе соответственно уменьшается степень карбонизации) при этом повышается абсолютное количество поглощенного СО2. Таким образом, увеличивая концентрацию МЭА, можно уменьшить количество циркулирующего раствора.

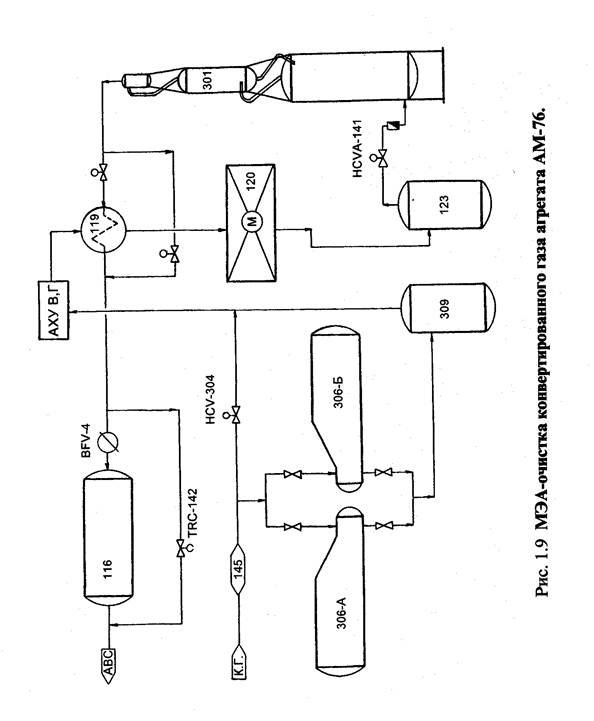

Конвертированный газ с давлением не более 2,8 МПа и температурой не более 50°С (рис.1.9) подается в нижнюю часть абсорбера поз.301, который орошается раствором МЭА с температурой 35¸42°С. Абсорбция СО2 происходит в абсорбере с высокослойными многосливными сетчатыми тарелками. Конвертированный газ, поступающий на очистку, содержит 16¸18% об. СО2.

В соответствии с принятой для АМ-76 двухпоточной схемой абсорбер разделен на две секции: нижнюю и верхнюю. Конвертированный газ проходит сначала нижнюю секцию абсорбера, в которой осуществляется грубая очистка (до содержания 4¸10% об. СО2), а затем верхнюю, в которой доочищается до объемной доли СО2 не более 0,1% об..

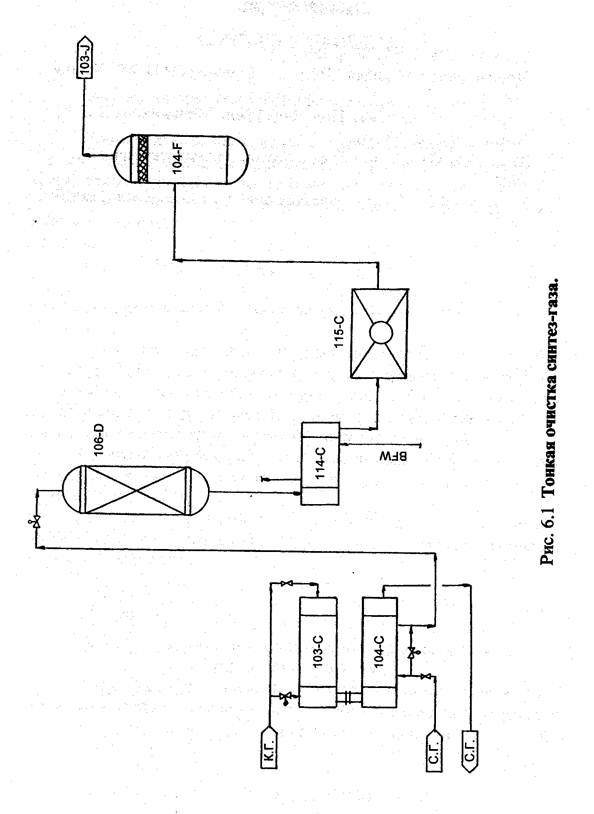

В верхней части абсорбера, очищенный от СО2,конвертированный газ проходит колпачковые тарелки и сепарирующие устройства для уменьшения уноса моноэтаноламина с газом. Очищенный от СО2 газ направляется на метанирование (рис.6.1).

Верхняя секция абсорбера, предназначенная для тонкой очистки газа, орошается глубоко регенерированным раствором МЭА IIпотока. Здесь раствор насыщается диоксидом углерода (от 16¸21 до 50¸58 г/дм3). Из верхней секции абсорбера раствор поступает в нижнюю секцию, предназначенную для грубой очистки газа, где смешивается с грубо регенерированным раствором МЭА,идущим из peгeнерации первым потоком (рис.1.9).

Расход раствора МЭАпо каждому из потоков регулируется, также регулируется уровень раствора в абсорбере.

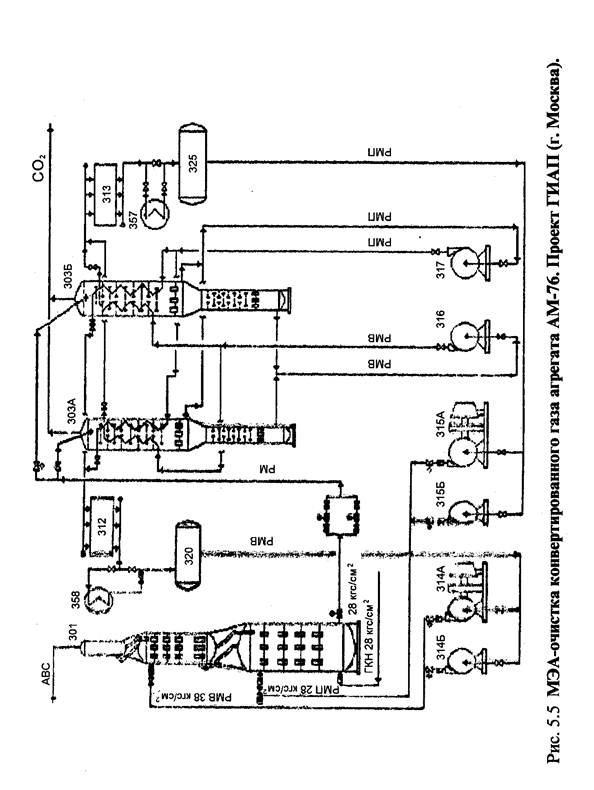

Насыщенный МЭА-раствориз нижней секции абсорбера с массовой концентрацией СО2в растворе 90¸105г/дм3 и температурой 47¸65°С поступает на регенерацию. Регенерация раствора проводится в 2 параллельно работающих регенераторах-рекуператорах поз.303-А/Б (рис.5.5), соединенных уравнительной линией по раствору и парогазовой смеси, с распределением по 50% насыщенного раствора на каждый.

Регенераторы-рекуператоры подобно абсорберу также разделены на 2 секции. В верхней секции регенератора на ситчатых тарелках расположены U-образные теплообменники, в которых происходит передача тепла горячего регенерированного раствора МЭАнасыщенному раствору.

В верхней секции происходит десорбция СО2 из всего количества раствора, поступающего в регенератор, до содержания СО2не более 50 г/дм3 за счет тепла парогазовой смеси, поступающей из нижней секции аппарата, и тепла регенерированного раствора обоих потоков, передаваемого через встроенные теплообменники. Затем раствор в каждом регенераторе делится на два приблизительно равных потока.

Первый поток - грубо регенерированный с температурой 115¸120°С выводится из верхней секции регенераторов-рекуператоров, объединяется от двух аппаратов в коллекторе и насосами поз. 317 А, Б прокачивается через встроенные теплообменные элементы регенераторов снизу вверх, где охлаждается до 60¸70°С. Дальнейшее охлаждение регенерированного раствора I потока происходит в воздушном холодильнике поз.313 с доохлаждением в летний период в водяном холодильнике поз.358 (рис.5.5).

Далее регенерированный раствор поступает в емкость поз.325, откуда насосами поз.315 А,Б подается на орошение нижней секции абсорбера.

Второй поток через переливные устройства внутри регенератора-рекуператора поступает в нижнюю секцию для более глубокой регенерации. Окончательная десорбция СО2из раствора происходит при кипячении его в выносных кипятильниках поз.306 А,Б, поз.307 до массовой концентрации СО216-21 г/дм3. Второй поток - глубоко регенерированный, выводится с температурой 125¸130°С из нижней секции регенераторов, объединяется от двух аппаратов в коллекторе и насосами поз.316 А,Б прокачивается через встроенные теплообменные элементы регенераторов, где подобно первому потоку охлаждается до температуры 60¸70°С. Дальнейшее охлаждение происходит в воздушном холодильнике поз.312 с доохлаждением в летний период в водяном холодильнике поз.357. Далее раствор поступает в емкость поз.320, откуда насосами поз.314 А,Б подается на орошение верхней секции абсорбера.

Для поддержания баланса по воде в системе очистки предусмотрена постоянная подпитка деминерализованной водой. Тепло, необходимое для регенерации, сообщается раствору горячим конвертированным газом, выходящим из НТКс температурой 180°С в газовые кипятильники поз.306 А,Б. Недостающее количество тепла передается раствору через смоловыделитель поз.318 или паровый кипятильник поз.307 (рис.1.9).

Газы десорбции выводятся из каждого регенератора двумя потоками: “чистая” и “грязная” фракции. “Чистая” фракция, составляющая до 85% от общего количества СО2, охлаждается, сепарируется от влаги и с давлением 0,4¸0,5 кгс/см2 и температурой 57¸67°С выдается потребителю.

“Грязная” фракция, содержащая до 5% горючих, охлаждается, сепарируется и с температурой 45°С выбрасывается в атмосферу.

С целью очистки рабочего раствора МЭА от продуктов разложения, окисления, осмоления, неорганических примесей,вызывающих коррозию и эрозию аппаратуры, установлены угольные фильтры и предусмотрена разгонка части циркулирующего раствора в специальном аппарате - смоловыделителе поз.318.

Для защиты оборудования от коррозии в раствор МЭАвводят, после монтажа и капитального ремонта, в качестве ингибитора коррозии пентоксид ванадия (V2О5). При введении V2О5 на поверхности металла образуется защитная пленка, которая поддерживает металл в пассивном состоянии.

В условиях очистки газа от диоксида углерода раствор моноэтаноламина обладает некоторой коррозионной активностью. Главной причиной коррозии является взаимодействие с металлическим железом угольной кислоты, моноэтаноламина и особенно продуктов разложения МЭА,образующихся в результате побочных реакций МЭАс компонентами газовой смеси и раствора.

Реакция между металлическим железом и угольной кислотой протекает при высоких температурах, при этом образуется растворимый бикарбонат железа. Во время десорбции СО2в регенераторе бикарбонат железа превращается в нерастворимый карбонат железа, который осаждается на стенках аппаратов и трубопроводов [19].

В процессе очистки происходит накопление продуктов разложения МЭАв растворе, что ведет к увеличению коррозии оборудования и трубопроводов, снижению абсорбционной способности раствора, ухудшению очистки, увеличению расхода моноэтаноламина. Наряду с коррозией имеет место эрозия оборудования вследствие накопления в рабочем растворе МЭАмуравьиной кислоты.

Главный продукт разложения МЭАв системах очистки газа - N-2-оксиэтилэтилендиамин (ОЭЭД),являющийся прекрасным комплексообразователем для железа и инициатором автокаталитической реакции, усугубляющей процесс коррозии. Повышение концентрации железа в циркулирующем растворе стимулирует образование ОЭЭД,в результате чего агрессивность среды быстро возрастает.

В очищенном газе всегда имеется сероводород. Сероводород обратимо реагирует с МЭА, однако, в присутствии кислорода может образовываться нерегенерируемый тиосульфат (RN2H2)2S2O3. При охлаждении МЭА-раствора продукты разложения МЭА взаимодействуют с сероводородом, при этом образуется и выпадает в осадок сернистое железо, исходный компонент регенерируется и вновь может взаимодействовать с железом, а продукты коррозии накапливаются в растворе.

Скорость коррозии возрастает при увеличении температуры, а также концентраций МЭА и СО2 в растворе, что обусловлено, в первую очередь, увеличением скорости побочных реакций. Так, повышение температуры греющего пара или газа от 150°С до 180¸190°С способствует резкому увеличению коррозии углеродистой стали (от 0,2 до 1,8 мм/год) [19]. Скорость коррозии возрастает почти пропорционально концентрации диоксида углерода в растворе (при малой степени карбонизации), достигая максимума (0,3¸0,4 г/м2. ч или 0,3¸0,4 мм/год) при некотором значении степени карбонизации, выше которого скорость коррозии уже не зависит от степени карбонизации.

Чем ниже температура, тем сильнее влияние на коррозию степени карбонизации раствора. Скорость коррозии углеродистой стали в момент десорбции СО2из высококарбонизированных растворов может достигать 0,34 г/м2. ч.

Повышение концентрации МЭАприводит к возрастанию скорости коррозии и увеличению опасности коррозионного растрескивания аппаратуры.

Во всех агрегатах имеются установки разгонки рабочего раствора МЭАпод давлением регенерации в смоловыделителе. Разгонка проводится при увеличении массовой концентрации смолистых веществ в растворе более 2 г/дм3 , а также при попадании посторонних примесей в систему, сильном вспенивании раствора.

В смоловыделитель на разгонку поступает примерно 0,5% циркулируемого в системе раствора из нижней секции регенераторов-рекуператоров. Раствор поступает в межтрубное пространство смоловыделителя. В трубки смоловыделителя подается греющий пар с давлением более 0,7 МПа в количестве 3¸5 т/ч. Раствор кипит при температуре 124¸145°С. Рост температуры кипения раствора в смоловыделителе обусловлен увеличением концентрации МЭАот 19¸21% до 70% и смолистых веществ от 2 до 200 г/дм3.

Пары МЭАи воды проходят сепаратор и поступают в нижнюю секцию регенераторов. В ходе разгонки следят за отсутствием смолистых веществ в парогазовой смеси и уровнем раствора в смоловыделителе (раствор должен покрывать трубчатку смоловыделителя).

При наличии поташа в рабочем растворе сокращается время проведения первой стадии разгонки. Добавка в рабочий раствор МЭАнебольшого количества карбоната калия позволяет резко замедлить процесс осмоления моноэтаноламина. Это вызвано ускорением в присутствии щелочи гидратации диоксида углерода и передачей протона амину, что замедляет протекание реакции, ведущей к разложению амина. При постоянной работе с добавкой в раствор поташа, накопление смол в растворе идет значительно медленнее. Первую стадию разгонки проводят до массовой доли поташа не более 20¸30% в кубовом растворе. Затем подпитку смоловыделителя рабочим раствором прекращают и переходят ко второй стадии отгонки МЭА с водяным паром.

После окончания разгонки (при уменьшении смол до нормы) в систему вводят едкий калий, бедный хлором, который в системе переходит в поташ.

На второй стадии очистки в смоловыделитель подают конденсат или острый пар для отгонки МЭАс водяным паром. В результате массовая доля МЭАв кубовом остатке падает до 15¸20%, температура раствора уменьшается до 120¸125°С, содержание МЭА в ПГС снижается. По окончании второй стадии разгонки раствор в смоловыделителе осторожно упаривают (при подаче пара 2¸3 т/ч) примерно на 30¸40% (по уровню в смоловыделителе) до достижения концентрации поташа в нем не более 30%, затем кубовый остаток сливают, а аппарат промывают.

Все емкости с МЭА для исключения контакта раствора с кислородом воздуха находятся над буферным азотом с давлением не выше 5 КПа.

Применение V2O5 в качестве ингибитора коррозии создает ряд проблем. Для решения их на Горловском ОАО“Концерн Стирол” были проведены лабораторные и опытно-промышленные испытания нитрита калия в качестве ингибитора коррозии и процесса осмоления моноэтаноламина. Ниже мы приводим описание экспериментальной части и обсуждение результатов.