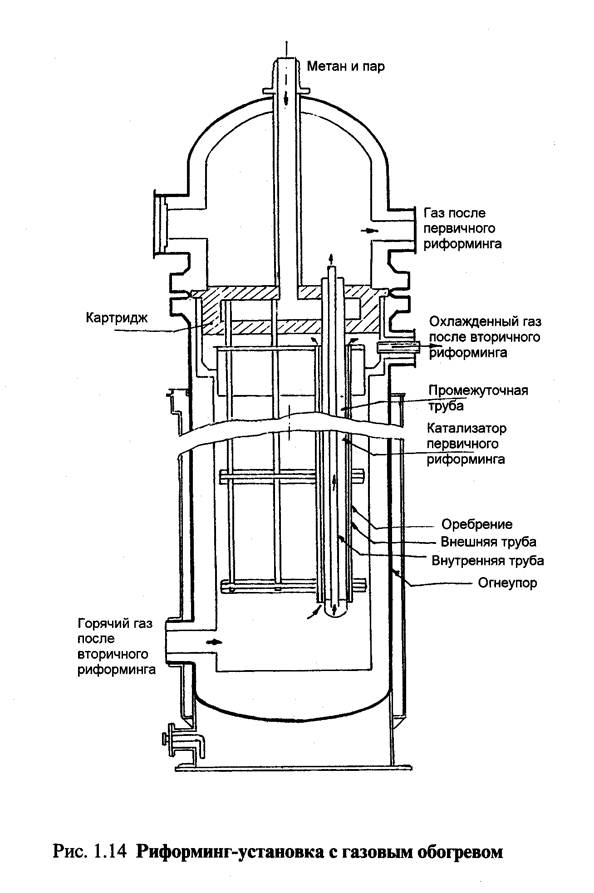

Аппарат риформинга с газовым обогревом (GHR).

Принцип работы GHRясен из представленного рисунка (рис.1.14). Некоторые рабочие и конструктивные факторы, влияющие на общие характеристики работы, необходимо обсудить. Технологические вопросы работы GHRдовольно ясны.

Конвертированный газ, выходящий из вторичного риформинга с температурой примерно 900°С, охлаждается в GHR,отдавая тепло для реакции первичного риформинга. При этом газ проходит через зону, в которой может образовываться металлическая щель. Это происходит в результате коррозии при миграции углерода в поверхность металла. Образование углерода термодинамически выгодно при пониженных температурах и подавляется при очень высоких температурах (обычно более 800°С для отходящего газа вторичного риформинга). Ниже 500°С скорость образования углерода мала и проблем не возникает. При конструировании GHRфирма “ICI”много внимания уделила проблеме возможного образования углерода и “пыления” металла. Были подобраны специальные материалы и сплавы, интенсифицирован теплообмен с помощью “труб-оболочек”, которые окружали трубки, содержащие катализатор, разработано специальное оребрение труб и т.д.

При конструировании и разработке реактора вторичного риформинга значительное внимание было уделено минимизации его тепловой инертности. Низкая тепловая инертность способствует быстрому запуску установки, сокращает термически неустойчивые состояния, которые обязательно возникают при запуске, остановке, неисправности системы. Использование катализатора вторичного риформинга с низкой термической инерцией обеспечило простую конструкцию GHR,поскольку технология создания монолитных катализаторов, работающих во вторичном риформинге, известна фирме “ICI” и составляет предмет НОУ-ХАУ.Катализатор новой конфигурации обеспечивает хорошую конверсию метана, однако, структура катализатора вызывает некоторое увеличение перепада давления вследствие того, что монолиты забиваются пылью и твердыми частицами из технологического газа. Необходимо периодически менять верхнюю часть катализатора.

Ведущие фирмы мира в области проектирования и строительства аммиачных заводов постоянно ищут пути уменьшения энергоемкости производства. Много усилий было направлено на разработку методов уменьшения потребления электроэнергии в производстве.

В частности, предлагаются системы для выделения и рециркуляции водорода из продувочного газа цикла синтеза, который приходится извлекать из контура синтеза для предотвращения накопления аргона, метана и других инертных газов. Для этой цели предлагаются криогенные и мембранные установки. Схему и принцип работы мембраннойустановки авторы приведут в соответствующем разделе. Предлагаются новые, менее энергоемкие процессы очистки конвертированного газа от диоксида углерода; предложены новые методы повышения эффективности катализатора. Кроме того, широко применяется реконструкция колонн синтеза с внедрением новых эффективных внутренних насадок и катализаторов.