рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Производство

- /

- Литературный обзор .

Реферат Курсовая Конспект

Литературный обзор .

Литературный обзор . - раздел Производство, Стадия очистки конвертированного газа от диоксида углерода в производстве аммиака 1.1 Общие Сведения Во Всех Индустриально Развитых Странах Азотная Пр...

1.1 Общие сведения

Во всех индустриально развитых странах азотная промышленность является в настоящее время одной из основных ведущих отраслей. Доказательством этого служат цифры, характеризующие стремительный рост производство связанного азота. В 1955 г во всем мире было произведено аммиака около 8 млн. т, в 1975 г - 20 млн. т, в 1995 г - 66 млн. т, в 2000 г - 100 млн. т, в 2006 - 120 млн. т. [1].

Такое бурное развитие азотной промышленности диктуется в первую очередь необходимостью удовлетворения неудержимо растущего населения земного шара продуктами земледелия. Без минеральных удобрений, и в первую очередь азотных, невозможно решить задачи интенсификации сельского хозяйства. Примерный перечень продуктов азотной промышленности представлен на рис. 1.1.

Производству азотных удобрений и их основы, аммиака, в нашей стране всегда уделялось первостепенное внимание. Среднегодовой прирост темпа аммиака за последние 20 лет составлял 10-19%.

Производство аммиака, как известно, отличается большой энергоемкостью. Историю развития производства аммиака можно рассматривать как борьбу за повышение полезного использования электрической, тепловой, и механической энергии. На первых установках производства аммиака к. п. д. на превышал 10-11%. Использование природного газа в производстве аммиака увеличило общий энергетический к.п.д. до 40%. Современные энерготехнологические агрегаты аммиака практически автономны и имеют производительность 450-500 тыс. т. в год и общий энергетический к. п. д.50-52% [1]. Это обеспечено достижениями химической технологии, химического и энергетического машиностроения, металлургической и приборостроительной промышленности, а также высокой квалификацией строителей, монтажников, эксплуатационников.

Рис. 1.1 – Продукты азотной промышленности

2. Характеристика исходного сырья

Сырьем для получения продуктов в азотной промышленности является атмосферный воздух и различные виды топлива.

В число постоянных составляющих воздуха входят следующие газы (в % по объему): азот - 78,16; кислород - 20,90; аргон - 0,93; гелий, неон, криптон, ксенон и другие инертные газы - 0,01. В технических расчетах принимают, что воздух содержит 79% азота и 21% кислорода [2].

Для синтеза аммиака в некоторых схемах необходима азотоводородная смесь в соотношении N2:H2=1: 3. Азот получают разделением воздуха или же совместно с водородом в виде азотоводородной смеси. В других схемах используют и чистый жидкий азот для тонкой очистки синтез - газа от вредных примесей, и газообразный, вводя его в строго корректируемом соотношении в конвертированный газ. В последнем случае воздух подвергают разделению методом глубокого охлаждения.

Поскольку ресурсы атмосферного азота огромны, то сырьевая база азотной промышленности в основном определяется вторым видом сырья - топливом, применяемым для получения водорода или водородсодержащего газа.

В настоящее время основным сырьем в производстве аммиака является природный газ.

Синтез-газ из твердых топлив. Первым из основных источников сырья для получения синтез - газа явилось твердое топливо, которое перерабатывалось в газогенераторах водяного газа по следующим реакциям:

C+H2O ↔ CO +H2; ΔH>0

C+O2 ↔CO2; ΔH<0

Такой способ получения заключается в попеременной подаче через слой крупнокускового твердого топлива (антрацита, кокса, полукокса) воздушного и парового дутья. Синтез - газ получают на стадии парового дутья, а необходимая температура слоя топлива достигается в течение стадии воздушного дутья. Цикл работы генератора составляет 3-5 мин. Полученный водяной газ содержит 50-53% Н2 и ~36,5% СО.

Для дальнейшего использования в производстве водяной газ необходимо очистить от сернистых соединений и провести конверсию оксида углерода по реакции:

CO+H2O↔CO2+H2; ΔH<0

а затем удалить диоксид углерода полностью в случае его применения для синтеза аммиака.

Недостатками процесса являются его периодичность, низкая единичная производительность газогенератора, а также высокие требования к сырью по количеству и температуре плавления золы, его гранулометрическому составу и другим характеристикам.

Другим направлением является газификация топлива в виде пыли. Этот процесс позволяет использовать практически любые виды топлива. Его особенностями является высокая турболизация в зоне реакции за счет подачи встречных потоков топливной смеси и хорошее смешение парокислородной смеси с топливной пылью.

Синтез - газ из жидких углеводородов. По технологическим схема переработки в синтез - газ жидкие топлива можно разделить на две группы. Первая группа включает топливо, перерабатываемые высокотемпературной кислородной конверсией. Сюда относятся тяжелые жидкие топлива - мазут, крекинг - остатки и т.п. Вторая группа - легкие прямоточные дистилляты (нафта), имеющие конечную температуру кипения не выше 200-220°С; она включает бензин, лигроины, смеси светлых дистиллятов. Вторая группа жидких топлив перерабатывается в синтез - газ каталитической конверсией водяным паром в трубчатых печах.

Достоинством этого метода является возможность получения синтез - газ под давлением, легкость регулирования состава синтез - газа, малый расход электроэнергии. К недостаткам можно отнести высокие требования к углеводородному составу исходного сырья по содержанию в нем непредельных и циклических углеводородов, серы и других примесей, большой удельный расход углеводородов.

Синтез-газ из природного газа. Синтез - газ из углеводородных газов (природного, попутного, газов переработки других топлив) в настоящее время является основным источником получения аммиака. По использованию окислителя и технологическому оформлению можно выделить следующие варианты процесса получения водородосодержащих газов:

· высокотемпературная кислородная конверсия, каталитическая парокислородная конверсия в шахтных реакторах, каталитическая паро-углекислотная конверсия в трубчатых печах.

Окисление метана (основного компонента углеводородных газов) при получении синтез - газа протекает по следующим основным суммарным реакциям:

CH4+0,5O2 = CO+2H2; ΔH=-35,6 кДж

CH4+H2O = CO+3H2; ΔH=206,4 кДж

CH4+CO2 = 2CO+2H2; ΔH=248,3 кДж

Аналогичным образом осуществляются реакции окисления гомологов метана.

Таблица 1.1

Физические постоянные N2

| Молекуляр. вес | Мольный объем | 760 мм рт ст | Критические константы | |||

| (0 С, 760 мм рт ст) | Тпл | Ткип | Ткр 0С | Ркр атм | Vкрсм3/моль | |

| 28,0134 | -210 | -195 | -47,0 | 33,5 | 90,1 |

Таблица 1.2

Физические постоянные H2

| Молекуляр. вес | Мольный объем | 760 мм рт ст | Критические константы | |||

| (0 С, 760 мм рт ст) | Тпл | Ткип | Ткр 0С | Ркр атм | Vкрсм3/моль | |

| 2,0149 | -259,2 | -252,5 | -239,9 | 12,8 | 65,0 |

3. Физико-химические основы процесса

Синтез аммиака из элементов осуществляется по уравнению:

N2+3H2↔2NH3; ΔH<0

Реакция обратимая, экзотермическая, характеризуется большим отрицательным энтальпийным эффектом (ΔH298 = - 91,96 кДж/моль) и при высоких температурах становится еще более экзотермической (ΔH725 =-112,86 кДж/моль). Согласно принципу Ле Шателье при нагревании равновесие смещается влево, в сторону уменьшения выхода аммиака. Изменение энтропии в данном случае тоже отрицательно (ΔS298=-198,13 кдж/моль К) и не благоприятствует протеканию реакции.

Реакция синтеза аммиака протекает с уменьшением объема. Согласно уравнению реакции 4 моль исходных газообразных компонентов образуют 2 моль газообразного продукта. В условиях равновесия содержание аммиака в смеси будет больше при высоком давлении, чем при низком.

Оценка условий термодинамического равновесия позволяет сделать вывод, что максимального выхода аммиака можно достичь, проводя процесс при высоком давлении и низкой температуре. Однако даже при очень высоких температура (выше 1000°С) процесс синтеза в гомогенной газовой фазе практически не осуществим.

Синтез аммиака протекает с заметной скоростью только в присутствие катализатора, причем катализаторами данной реакции служат твердые вещества. Гетерогенный - каталитический синтез аммиака имеет сложный механизм, который может быть описан следующими стадиями:

· диффузия молекул азота и водорода к поверхности катализатора;

· хемосорбция молекул реагентов на поверхности катализатора;

· поверхностная химическая реакция с образованием неустойчивых промежуточных комплексов и взаимодействия между ними;

· десорбция продукта;

· диффузия продукта реакции (аммиака) в газовую фазу.

Исследование кинетики и механизма реакции позволило сделать вывод о том, что лимитирующей стадией процесса является хемосорбция азота. Тогда механизм синтеза аммиака в сокращенной схеме:

N2+Z ↔ ZN2

ZN2+3H2 ↔ NH3+Z

ZN2+3H2 ↔ NH3+Z

N2+3H2 ↔ 2NH3

где Z - свободный центр поверхности катализатора, ZN2 - хемосорбированная частица.

|

|

Скорость обратимой реакции получения аммиака из элементов на большинстве известных катализаторов описывается уравнением Темкина-Пыжева [1]:

где k1 и k2 - константы скоростей образования и разложения аммиака; PN, PH, PNH - парциальные давления азота, водорода, аммиака; α - постоянная, удовлетворяющая неравенству 0<α<1 и характеризующая степень покрытия поверхности катализатора азотом.

При проведении процесса при атмосферном давлении величина а для промышленных катализаторов в интервале температур 400-500°С равна 0,5.

|

|

Скорость реакции синтеза аммиака зависит от температуры, давления и реакционной смеси. Оптимальными считают такие значения указанных параметров, при которых скорость процесса максимальна. Чтобы определить оптимальную температуру синтеза Тm, надо продифференцировать по температуре кинетическое уравнение (1), приравнять полученное выражение нулю и найти Тm. Выполнив эти действия, получим формулу:

Из формулы (2) следует, что с увеличением содержания в циркуляционном газе аммиака и уменьшением содержания азотоводородной смеси оптимальная температура падает.

Из уравнения Темкина-Пыжева видно, что скорость прямой реакции синтеза пропорциональна P1,5, а скорость обратной реакции пропорциональна P0,5. Отсюда очевидно, что с ростом давления наблюдаемая скорость процесса увеличивается.

И термодинамические, и кинетические факторы свидетельствуют в пользу проведения процесса при высоких давлениях (увеличивается равновесный выход, повышается скорость синтеза). Конденсация аммиака также улучшается при высоком давлении. Вместе с тем повышение давления увеличивает расход электроэнергии на компрессию, повышает требования к машинам и аппаратам.

Присутствие инертных примесей в реакционной смеси снижает общее давление, и с увеличением содержания метана, аргона и гелия в смеси уменьшает скорость реакции синтеза. Анализируя кинетическое уравнение (1), видим, что скорость прямой реакции обратно пропорциональна парциальному давлению аммиака, а для обратной реакции характерна прямая пропорциональность. Таким образом, с повышением содержания аммиака общая скорость реакции падает. Увеличение объемной скорости смеси приводит к уменьшению скорости прироста содержания аммиака и, тем самым, к увеличению средней скорости и повышению производительности процесса.

Реакция синтеза аммиака обратимая, поэтому полного превращения азота и водорода в аммиак за время их однократного прохождения через аппарат не происходит. Условия равновесия процесса и кинетические закономерности его протекания на железных катализаторах обуславливают возможность превращения в аммиак только 20-40% исходной реакционной смеси. Для более полного использования реагентов необходима их многократная циркуляция через колонну синтеза.

Чтобы выделить аммиак, азотоводородную смесь вместе с аммиаком охлаждают до температуры сжижения аммиака. Достичь полной конденсации аммиака не удается; небольшая часть его остается в азотоводородной смеси. Не прореагировавшая азотоводородная смесь с остаточным аммиаком вновь возвращается на синтез аммиака.

Обоснование выбора давления процесса синтеза аммиака.

Выбор давления процесса синтеза аммиака диктуется рядом соображений. Термодинамические и кинетические факторы (равновесное содержание аммиака и скорость реакции) свидетельствуют в пользу высоких давлений. Конденсация аммиака из газовой смеси также облегчается при высоких давлениях. Однако при этом имеет место значительный расход энергии на компрессию и повышенные требования к машинам, аппаратам и арматуре. При пониженных давления упрощается аппаратурное оформление процесса, снижается расход энергии на компрессию, при этом несколько увеличиваются энергозатраты на циркуляцию газа и выделение аммиака.

В качестве критерия оптимальности в работе были приняты приведенные затраты, которые складываются из себестоимости продукта и доли капиталовложений с учетом нормального коэффициента эффективности

З = С + Е К/П (3)

где З - приведенные затраты, руб/т; С - себестоимость аммиака, руб/т; К - капитальные затраты на агрегат, руб.; Е - нормативный коэффициент эффективности, год; П-производительность агрегата по аммиаку, т/год.

Проведенные расчеты показали, что при принятых исходных данных наиболее экономичным является среднее давление порядка 30 МПа. Приведенные затраты с понижением давления увеличиваются, что связано с большими энергоматериальными и капитальными затратами на стадиях выделения аммиака из газовой смеси.

Известно, что по мере увеличения объемной скорости газового потока содержание аммиака в выходящем газа уменьшается. Однако производительность катализатора увеличивается с увеличением скорости газа, так как снижение процентного содержания аммиака в выходящем газе компенсируется влиянием увеличения количества образующегося аммиака.

Катализаторы синтеза аммиака. Высокую каталитическую активность в синтезе аммиака проявляют металлы VI, VII и VIII групп периодической системы. Наибольшей активностью обладают Fe, Ru, Re, Os. В промышленности нашли применение железные катализаторы, получаемые сплавлением оксидов железа с активаторами (промоторами) и последующими восстановлением оксидов железа. В качестве активаторов применяются оксиды кислотного и амфотерного характера - Al2О3. SiО2. TiО2 и др., а также оксиды щелочных и щелочноземельных металлов-К2О, Na2О, CaO, MgO и др.

По своему действию промотирующие добавки делятся на две группы:

· структурообразующие (Аl2О3, SiO2, TiO2, MgO и др.), способствующие получению катализатора с высокоразвитой поверхностью, и модифицирующие (К2О, Na2O, CaO и др.), обуславливающие высокую активность поверхности катализатора.

Количество и соотношение добавляемых промоторов оказывает решающее значение в получении промышленных катализаторов высокой активности и устойчивости.

Кроме промотирующих соединений в катализаторе содержится небольшое количество примесей (S, Р, Сu, Ni и т.д.), снижающих его активность, поэтому сырье для приготовления катализатора должно быть возможно более чистым.

Активность катализатора, его структура и состав поверхности в значительной степени определяются условиями восстановления.

Процесс восстановления катализатора можно описать суммарным уравнением:

Fe3O4 + 4H2 → 3Fe + 4H2O; H>0

Катализатора синтеза аммиака необратимо отравляются сернистыми соединениями и хлором. Их концентрация в газе в сумме не должна превышать 5-10%.

Кислородосодержащие соединения (H2O, СО, СО2) и кислород, присутствующие в азотоводородной смеси, являются сильными каталитическими ядами, снижающими активность катализатора обратимо. Их отравляющее действие пропорционально содержанию в них кислорода. Если в составе свежего газа имеются Кислородосодержащие примеси или масло, газ следует вводить в цикл перед вторичной конденсацией для удаления вредных соединений конденсирующимся NH3.

Для получения катализатора высокой активности при восстановлении необходимо предотвращать повышение концентрации паров воды в газовой фаза. Поэтому процесс восстановления катализатора проводят при высокой объемной скорости, низком давлении, постепенном повышении температуры и высокой степени очистки газа восстановителя, поступающего на катализатор.

В промышленных колоннах катализатор восстанавливают циркуляционной азотоводородной смесью при объемной скорости 5000-10000 ч-1 и давлении 50-100 ат. Концентрация водяного пар в газе, выходящем из колонны синтеза, не должна превышать 3000 см3/м3.

Основные условия высокой стабильной производительности установок синтеза аммиака:

· высокая степень очистки азотоводородной смеси от каталитических ядов и инертных примесей;

· поддержание соотношения N2:H2 близкого к 1:3;

· оптимальная температура процесса по длине каталитической зоны;

· снижение содержания аммиака на входе в контактный аппарат;

· совершенная конструкция контактного аппарата (колонна синтеза).

Основные принципы управления процессом синтеза аммиака.

Эксплуатация систем синтеза аммиака сложна из-за наличия многочисленных прямых и обратных связей между регулируемыми и регулирующими параметрами процесса.

Наибольшая эффективность достигается при оптимизации таких параметров процесса, как давление, температурный режим, объемная скорость, состав газа, подаваемого в реактор синтеза аммиака, по основным компонентам (Н2, N3, NН3) и примесям (яды, инерты):

1) Факторы, изменение которых приводит к изменению давления в системе. Изменение температурного уровня в реакторе влечет за собой изменение одновременно двух величин: равновесного содержания аммиака и скорости реакции. Причем увеличение температуры приводит к снижению равновесного содержания и ускорению реакции синтеза аммиака. Поэтому в промышленных условиях, обеспечивающих предельную для данных условий степень превращения (близкую к равновесной), подъем температуру приводит к пропорциональному снижению степени превращения. Изменение газовой нагрузки на входе в реактор влияет на давление в системе следующим образом: при уменьшении нагрузки степень конверсии увеличивается, что вызывает повышение температуры в зоне катализа и, в свою очередь, к увеличению давления в системе. И наоборот, увеличение газовой нагрузки на реактор (в известных пределах) приводит к снижению давления в системе. Кроме того, при повышении объемных скоростей, с одной стороны, снижается степень конверсии, а с другой - температурный уровень в зане катализа и увеличивается производительность реактора по аммиаку. Последнее связано с тем, что уменьшение производительности реактора от снижения концентрации аммиака в выходящем газе компенсируется увеличением объемной скорости, так как в процентах это увеличение значительно больше снижения концентрации аммиака.

Расход свежего синтез - газа в соотношении N2: H2=1: (2,5-3) зависит от режима работы, активности катализатора, заданной производительности установки. Синтез - газ, удаляемый из систему в виде аммиака и продувочных и танковых газов, непрерывно поступает от компрессора. При избытке синтез-газа давление в реакторе синтеза повышается до допустимого предела компрессора, а избыток его сбрасывается. Если же расход синтез - газа уменьшается (или недостаточен), вращение компрессора уменьшается и давление в системе снижается до достижения баланса между поступающим на синтез газом и получающимся аммиаком.

Скорость реакции синтеза аммиака зависит от состава газовой смеси. оптимальным составом при равновесии, согласно закону действующих масс, является стехиометрический. Отклонение от равновесия ведет к более низкому значению оптимального соотношения вследствие влияния кинетических факторов. Максимальная скорость реакции в промышленных условиях наблюдается при соотношении Н2:N2=2,5-2,8. Поэтому в промышленных условиях при работе систем синтеза с предельным выходом аммиака (близким к равновесному) отклонение состава от оптимального соотношения приводит к снижению скорости процесса синтеза и, соответственно, к увеличению давления.

Увеличение содержания аммиака в газе на входе в реактор (повышение температуры вторичной конденсации) приводит к увеличению давления, так как снижается скорость реакции синтеза за счет торможения процесса продуктом реакции (аммиаком). Уменьшение начальной концентрации аммиака приводит более высоким степеням превращения и соответственно к снижению давления в системе.

Изменение содержания инертных газа в синтез - газе на входе в реактор приводит к изменению давления в системе за счет изменения эффективного давления, определяемого по уравнению:

Рэфф=Робщ(1-i)

где i - содержание инертных газов, доли от общего объема.

Изменение эффективного давления приводит соответственно к изменению степени конверсии и скорости реакции синтеза аммиака. Причем с ростом содержания инертных газов давление в системе синтеза увеличивается, а при их снижении - уменьшается.

Изменение активности катализатора также приводит к изменению давления в системе.

Температура, скорость процесса, чистота синтез - газа является основными причинами, приводящими к изменению активности катализатора. Так, при работе даже на чистом синтез - газе активность катализатора, подвергшегося действию высоких температур (530°С) в течении длительного времени, снижается необратимо за счет постоянно протекающих в катализаторе ре-кристаллизационных процессов.

Оптимальным в системе синтеза аммиака является возможно более низкое давление, обеспечивающее заданную производительность агрегата по аммиаку с учетом затрат на выделение продукта из циркуляционного газа.

2) Изменение температурного уровня в зоне катализатора возможно за счет следующих факторов.

Изменение давления. При повышении давления температурный уровень в реакторе повышается, так как возрастает степень превращения и соответственно тепловыделение, идущее на повышение температуры. Уменьшение давления приводит к снижению температуры.

Изменение расхода свежего синтез - газа. При поступлении избыточного давления свежего синтез - газа наблюдается рост давления и соответственно повышение температуры в зоне катализа. При уменьшении расхода синтез - газа снижаются давление и температурный уровень в реакторе.

Изменение газовой нагрузки на реактор. При снижении газовой нагрузки увеличивается степень конверсии и соответственно повышается температурный уровень в реакторе. Наоборот, увеличение газовой нагрузки снижает температуру в реакторе.

Содержание аммиака на входе в реактор. Уменьшение содержания аммиака повышает температурный уровень в зоне катализатора, так как при этом увеличивается степень конверсии, а увеличение содержания аммиака во входящем газе наоборот снижает температурный уровень в реакторе.

Содержание инертных газов в синтез - газе. Уменьшение содержания инертных газов приводит к повышению эффективного давления и соответственно повышение скорости процесса и степени конверсии, в результате чего температурный уровень в реакторе повышается. При увеличении содержания инертных газов температурный уровень в реакторе понижается.

|

1.5 Технологическое оформление процесса синтеза аммиака

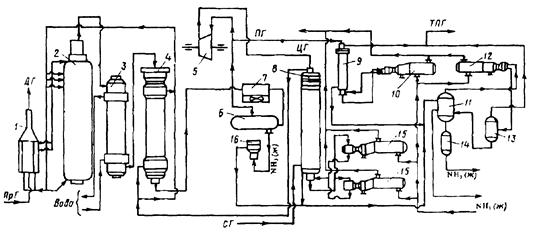

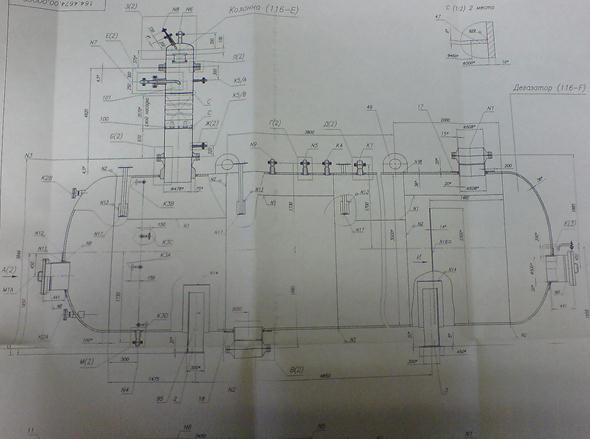

Принципиальная технологическая схема синтеза аммиака в агрегате мощность 1360 т/сут представлена на рис. 1.2.

Рис. 1.2 - Технологическая схема процесса

1 - Подогреватель газа.2 - Колонна синтеза аммиака.3 - Подогреватель воды.4 - Выносной теплообменник.5 – Циркуляционное колесо компрессора.6 – Сепаратор жидкого аммиака.7 – Блок аппарата воздушного охлаждения.8 – Конденсационная колонна.9 - Конденсационная колонна продувочных газов.10 – Испаритель жидкого аммиака на линии продувочных газов.11 – Сборник жидкого аммиака.12 – Испаритель жидкого аммиака на линии танковых газов.13 – Сепаратор.14 – Промежуточная дренажная ёмкость.15 – Испарители жидкого аммиака.16 – Магнитный фильтр.

Свежая азотоводородная смесь после очистки метанированием сжимается в центробежном компрессоре до давления 32 МПа и после охлаждения в воздушном холодильнике (на схеме не показан) поступает в нижнюю часть конденсационной колонны 8 для очистки от остаточных примесей СО2, Н2О и следов масла. Свежий газ барботирует через слой сконденсировавшегося жидкого аммиака, освобождается при этом от водяных паров и следов СО2 и масла, насыщается аммиаком до 3-5% и смешивается с циркуляционным газом. Полученная смесь проходит по трубкам теплообменника конденсационной колонны и направляется в межтрубное пространство выносного теплообменника 4, где нагревается до 185-1950С за счет теплоты газа, выходящего из колонны синтеза. Затем циркуляционный газ поступает в колонны синтеза 2.

В колонне синтеза газ проходит снизу вверх по кольцевой щели между корпусом колонны и кожухом насадки и поступает в межтрубное пространство внутреннего теплообменника, размещенного в горловине корпуса колонны синтеза. В теплообменнике циркуляционный газ нагревается до температуры начала реакции 400-440°С за счет теплоты конвертированного газа и затем последовательно проходит четыре слоя катализатора, в результате чего концентрация аммиака в газе повышается до 15%. Пройдя через центральную трубу, при температуре 500-515°С азотоводородоаммиачная смесь направляется во внутренний теплообменник, где охлаждается до 330°С. дольней шее охлаждение газовой смеси до 215°С осуществляется в трубном пространстве подогревателя питательной воды 3, в трубном пространстве выносного теплообменника 4 до 65°С за счет холодного циркулирующего газа, идущего по межтрубному пространству, и затем в аппаратах воздушного охлаждения 7 до 40°С, при этом часть аммиака конденсируется. Жидкий аммиак, сконденсировавшийся при охлаждении, отделяется в сепараторе 6, а затем смесь, содержащая 10-12% NH3, идет на циркуляционное колесо компрессора 5 азотоводородной смеси, где сжимается до 32 МПа.

Циркуляционный газ при температуре 50°С поступает в систему вторичной конденсации, включающую конденсационную колонну 8 и испарители жидкого аммиака 15. В конденсационной колонне газ охлаждается до 18°С и в испарителя за счет кипения аммиака в межтрубном пространстве до - 5°С. Из трубного пространства испарителей смесь охлажденного циркуляционного газа и сконденсировавшегося аммиака поступает в сепарационную часть конденсационной колонны, где происходит отделение жидкого аммиака от газа и смешение свежей азотоводородной смеси с циркуляционным газом. Далее газовая смесь проходит корзину с фарфоровыми кольцами Рашига, где отделяется от капель жидкого аммиака, поднимается по трубкам теплообменника и направляется в выносной теплообменник 4, а затем в колонну синтеза.

Жидкий аммиак из первичного сепаратора проходит магнитный фильтр 16, где из него выделяется катализаторная пыль, и смешивается с жидким аммиаком из конденсационной колонны 8. Затем его дросселируют до давления 4 МПа и отводят в сборник жидкого аммиака 11. В результате дросселирования жидкого аммиака до 4 МПа происходит выделение растворенных в нем газов Н2, N2, O2, CH4. Эти газы, называемые танковыми, содержат 16-18% NН3. Поэтому танковые газы направляют в испаритель 12 с целью утилизации аммиака путем его конденсации при - 25°С. Из испарителя танковые газы и сконденсировавшийся аммиак поступает в сепаратор 13 для отделения жидкого аммиака, направляемого в сборник жидкого аммиака 11.

Для поддержания в циркуляционном газе постоянного содержания инертных газов, не превышающего 10%, производится продувка газа после первичной конденсации аммиака (после сепаратора 6). Продувочные газы содержат 8-9% NН3, который выделяется при температуре - 25... -30°С в конденсационной колонне 9 и испарители 10 продувочных газов. Смесь танковых и продувочных газов после выделения аммиака используется как топливный газ.

Технологическая схема крупнотоннажного производства аммиака, работающая на ОАО «Азот», в цехе амиак 1 , включает следующие стадии процесса:

- компримирование и сероочистку природного газа,

- паровую конверсию метана (первичный реформинг),

- паровоздушную конверсию метана (вторичный реформинг),

- конверсию оксида углерода,

- очистку конвертированного газа от диоксида углерода,

- тонкую очистку газа от СО и СО2 (метанирование),

- синтез аммиака,

- процесс гомогенного восстановления оксидов азота в дымовых газах,

- аммиачно-холодильную установку,

- систему производства и потребления пара,

- установку получения деминерализованной воды.

Как уже было отмечено во введении, объектом исследования нашей курсовой работы является стадия очистка конвертированного газа от диоксида углерода, но прежде чем перейти к рассмотрению вышеобозначенной стадии в производстве аммиака произведем расчет материального баланса процесса.

1.6 Расчет материального баланса процесса

Таблица 1.4

Исходные данные для расчета

| Содержание NH3 газа после колонны синтеза, % по объему | |

| Давление газа, Мпа -в сепараторе I ступени -в сепараторе II ступени Давление газа, ат. -в сепараторе I ступени -в сепараторе II ступени | 295,72 316,0 |

| Температура газа, °С -после водяного воздушного охлаждения -после аммиачного холодильника | -8 |

| Растворимость азотоводородной смеси в жидком аммиаке нм3/кг(NH3) -в сепараторе I ступени -в сепараторе II ступени | 0,087 0,0176 |

| Концентрация NH3 в танковых газах, % (по объему) | |

| Базис расчета, кг NH3 на выходе из танка |

Расчет концентраций аммиака в потоке по формуле Ларсена и Блэка [4]

, где

, где

- концентрация аммиака в потоке, % (по объему)

- концентрация аммиака в потоке, % (по объему)

pi и Ti давление, ат. и температура, К газа

=0,883,

=0,883,  =101,181=7,65%=0,0765

=101,181=7,65%=0,0765

=0,374

=0,374  =100,714=2,37%=0,0237

=100,714=2,37%=0,0237

Материальный баланс [4]:

По колонне синтеза:

По азотоводороднои смеси

1)

По сепаратору I ступени:

По азотоводороднои смеси

2)

По аммиаку

3)

По сепаратору II ступени:

По азотоводородной смеси

4)

По аммиаку

5)

По танку:

По азотоводородной смеси

6)  +

+ =

=

По аммиаку

7)  +

+ =

=

П - расчетное количество аммиака.

b - растворимость авс в жидком аммиаке

Таблица 1.5

Соответствие переменных потокам

| Наименование потока | Усл. обозн. | Хi | Размерн. | Значение | |

| Поток, поступающий в колонну синтеза | N31 | X1 | КМОЛЬ | 1951,6 | |

| Поток газа после колонны синтеза | N12 | X2 | КМОЛЬ | 1737,3 | |

| Поток газа после сепаратора I ступени | N23 | X3 | КМОЛЬ | 1595,7 | |

| Поток свежей азотоводородной смеси | N03 | X4 | КМОЛЬ | 432,7 | |

| Поток танковых газов | N402 | X5 | КМОЛЬ | 6,609 | |

| Поток жидкого NH3 после сепаратора I ступени |

| X6 | КГ | 2355,7 | |

| Поток жидкого NH3 после сепаратора II ступени |

| X7 | КГ | 1289,5 |

Получаем уравнения

1) 1,0237X1-1,15X2=0

2) 0,85X2-0,9235X3-0,001281X6=0

3) 0,15X2-0,0765X3-0,0588X6=0

4) - 0,9763X1+0,9235X3+X4-0,000786X7=0

5) - 0,0237X1+0,0765X3-0,0588X7=0

6) - 0,61X5+0,001281X6+0,000786X7=0

7) - 0,39X5+0,0588X6+0,0588X7=94,12

Таблица 1.6

Составим матрицу коэффициентов при Х и столбец свободных членов:

| X1 | X2 | X3 | X4 | X5 | X6 | X7 | Св. члены | |

| 1,0237 | -1,15 | |||||||

| 0,85 | -0,9235 | -0,001281 | ||||||

| 0,15 | -0,0765 | -0,0588 | ||||||

| -0,9763 | 0,9235 | -0,000786 | ||||||

| -0,0237 | 0,0765 | -0,0588 | ||||||

| -0,61 | 0,001281 | 0,000786 | ||||||

| -0,39 | 0,0588 | 0,0588 | 211,76 |

Решаем систему уравнений матричным методом в программе Excel, умножая матрицу, обратную матрице коэффициентов но вектор свободных членов.

Заполняем таблицу потоков.

1. Расчет количеств азота и водорода в АВС.

N03=X4=432,7 кмоль

=N03×Vm=432,7×22,4 = 9692,48 м3

=N03×Vm=432,7×22,4 = 9692,48 м3

Отношение H2: N2 =3: 1Wоб(H2) =0,75Wоб(N2) =0,25

=0,75 × 9692,48 = 7269,36 м3

=0,75 × 9692,48 = 7269,36 м3

=0,25 × 9692,48 = 2423,12 м3

=0,25 × 9692,48 = 2423,12 м3

m(H2) =

m(N2) =

Общая масса АВС

m(АВС) =m(H2) +m(N2) =649,05+3028,90=3677,95

Массовые доли азота и водорода:

Wмас(H2) =  =17,6%

=17,6%

Wмас(N2) = =82,4%

=82,4%

2. Расчет количеств водорода, азота и аммиака в танковых газах.

=N402×Vm=6,609×22,4 = 148,04 м3

=N402×Vm=6,609×22,4 = 148,04 м3

Количество водорода и азота:

NАВС=N402(1- ) =6,609×(1-0,39) =4,031кмоль

) =6,609×(1-0,39) =4,031кмоль

=NАВС×Vm=4,031×22,4 = 90,30 м3

=NАВС×Vm=4,031×22,4 = 90,30 м3

=0,75 × 90,30 = 67,72 м3

=0,75 × 90,30 = 67,72 м3

=0,25 × 90,30 = 22,57 м3

=0,25 × 90,30 = 22,57 м3

m(H2) = Wмас(

Wмас( )=

)= =0,16%

=0,16%

m(N2)= Wмас(

Wмас( )=

)= =0,77%

=0,77%

Количество аммиака в танковых газах.

NNH3=N402× =6,609×0,39=2,577 кмоль

=6,609×0,39=2,577 кмоль

V(NH3) =NNH3×Vm=2,577×22,4=57,73 м3

m(NH3) =  Wмас(

Wмас( ) =

) = =1,19%

=1,19%

Количество жидкого аммиака.

m(NH3) =3600 кг Wмас( ) =

) = =97,88%

=97,88%

N(NH3) =211,76 кмоль

V(NH3) =N(NH3) ×Vm=211,76×22,4=4743,42 м3

Общая расходная масса

Må= =3600+43,81+6,05+28,22=3678,08 кг

=3600+43,81+6,05+28,22=3678,08 кг

Масса танковых газов:

mтг= Må- =3678,08-3600=78,08 кг

=3678,08-3600=78,08 кг

Wмас(т. г) = =2,12%

=2,12%

Невязка

D=mавс - Må=3677,95-3678,08=0,13 Wмас(невязки) @0

Общий расходный объем(при н. у)

Vå= =4743,42+57,73+67,72+22,57=4891,44 м3

=4743,42+57,73+67,72+22,57=4891,44 м3

Таблица 1.7

Материальный баланс системы. Базис расчета 3600 кг NH3

| Приход | Расход | ||||||

| Наименование | М3, н. у. | кг | % масс | Наименование | М3, н. у. | кг | % масс |

| АВС | 9692,48 | 3677,95 | Жидкий NH3 | 4743,42 | 97,88 | ||

| В том числе | Танковые газы | 148,04 | 78,08 | 2,12 | |||

| Азот | 2423,12 | 3028,90 | 82,4 | Азот | 22,57 | 28,22 | 0,77 |

| Водород | 7269,36 | 649,05 | 17,6 | Водород | 67,72 | 6,05 | 0,16 |

| Аммиак | 57,73 | 43,81 | 1, 19 | ||||

| Всего | 9692,48 | 3677,95 | Всего | 4891,44 | 3677,95 | ||

| Невязка | 0,13 |

Расчет основных технологических показателей

Выход аммиака

Расходные коэффициенты по сырью.

По азоту

а) теоретический

б) практический

По водороду

а) теоретический

б) практический

2. СТАДИЯ ОЧИСТКИ КОНВЕРТИРОВАННОГО ГАЗА ОТ ДИОКСИДА УГЛЕРОДА В ПРОИЗВОДСТВЕ АММИАКА

2.1 Очистка природных и технологических газов

Природный, попутный газы и газы нефтепереработки, используемые в качестве углеводородного сырья для получения водорода и синтез-газа, содержат в своем составе тяжелые углеводороды, инертные и вредные примеси, которые могут зауглероживать и отравлять катализатор, снижать степень переработки, загрязнять окружающую среду и вызывать коррозию оборудования. В технологических газах, кроме отравляющих и загрязняющих примесей, всегда находятся продукты, образующиеся по основным реакциям (оксиды углерода и водяные пары). Поэтому для обеспечения эффективной работы катализаторов и технологического оборудования вредные примеси удаляют или переводят в инертные газы и выделяют оксид углерода (4) для производства карбамида и карбонатных солей. Общий технологический подход к процессам очистки можно разделить на три метода [2]:

1. Абсорбционный метод – основан на различной растворимости газов в жидкостях и в большинстве случаев сопровождается химической реакцией газа с хемосорбционным раствором, поскольку физическая абсорбция газов в жидкостях близка к процессам абсорбции с образованием слабых химических связей. Условия проведения абсорбционной очистки обычно характеризуются повышенным давлением и пониженными температурами. Технология абсорбционного метода представляет собой замкнутый цикл с непрерывно циркулирующим жидким абсорбентом, который поглощает примеси в абсорбере и выделяет их в регенераторе, восстанавливая свою поглотительную способность. Стадия регенерации раствора осуществляется при снижении давления и повышении температуры.

2. Адсорбционный метод основан на селдективном извлечении примесей твердыми поглотителями – адсорбентами. Поглотительная способность твердого вещества зависит от химического состояния поверхности сорбента, его пористости, свойств поглощаемой примеси, температуры, давления. В зависимости от полноты химического взаимодействия и условий проведения процесса в адсорбционном методе может наиболее ярко проявляться физическая адсорбция с последующей капиллярной конденсацией или хемосорбция. Физическая адсорбция наблюдается при обычной или низкой температуре, хемосорбция – при повышенной.

Использование твердых адсорбентов наиболее эффективно при небольших концентрациях примесей в газах. В промышленности широко распространен периодичексий процесс адсорбции, когда газ продувают через покоящийся слой гранулированного адсорбента, а затем, после потери адсорбционной способности, поглотитель заменяют или регенерируют. Регенерацию без выгрузки из реакционного аппарата осуществляют только в случае использования поглотителей, физически адсорбирующих примеси, которые при обработке горячим инертным газом или паром можно отдуть.

3. Каталитический метод очистки основан на переработке вредных примесей в инертные вещесства или соединения, хорошо поглощаемые на последующих стадиях абсорбционной или адсорбционной очитски. Для этого удаляемое вещество должно химически провзаимодействовать на поверхности катализатора с компонентами, содержащимися в очищаемом газе, или со специально добавляемымими в смесь веществами. Состав твердого вещества катализатора в процессе очистки не изменяется и все протекающие на его поверхности реакции, подчиняются общим закономерностям гетерогенно-каталитических процессов. Так же как и адсорбционные способы очистки, каталитический метод высокоэффективен при переработке небольших концентраций удаляемого компоннета, содержание которого после очистки снижается на несколько порядков. Практическую оценку активности катализаторов очистки осуществляют по количеству перерабатываемых примесей единицей объема катализатора или по максимально допустимой объемной скорости, при которой обеспечивается требуемая степень превращения.

Каталитическое обезвреживание примесей в промышленных условиях проводят при повышенных температурах и давлениях.

Кроме основных технологических методов очистки газов от примесей, применяют и физические способы разделения газов – это криогенная техника, различные виды магнитной и термической диффузии, а также полупроницаемые перегородки и разделительные мембраны.

Степень очистки газов обусловливается технологическими требованиями и в каждом конкретном случае квалифицируется на грубую, среднюю и тонкую. Для достижения высоких степеней очистки почти всегда используют две и более ступени очистки, которые могут отличаться способом ведения процесса. Эффективность и экономическая целесооброазность способа определяется также технологическими особенностями, требованиями к качеству синтез-газа при максимальной выработке целевого продукта.

2.2 Очистка технологических газов от кислородсодержащих соединений

Технологические газы после риформинга природного газа и паровой конверсии оксида углерода (2) используется для синтеза аммиака и спиртов.

Кислородсодержащие соединения являются ядами для катализаторов синтеза аммиака и метанола. Кислородсодержащие примеси (Н2О, СО, СО2 и О2) в синтез-газе отравляюще действуют на катализатор синтеза аммиака, снижая его производительность. Допустимое содержание различных кислородсодержащих примесей в азотоводородной смеси, направляемой на синтез аммиака, не должно превышать 0.002%, хотя количество отдельных компонентов может колебаться [2].

Технологический газ перед очисткой содержит в своем составе 15-30% СО2 и 0.3 –4.0% СО, кислород после паровой конверсии оксида углерода (2) полностью отсутствует, а водяной пар конденсируется при охлаждении.

Поэтому следующей стадией технологического процесса является очистка газа от СО и СО2. Для очистки газа от этих соединений применяются как физические, так и химические методы. Физические методы очистки от диоксида углерода основаны на повышенной растворимости его в жидкостях или на конденсации СО2 при умеренном охлаждении. СО удаляется физическим способом при глубоком охлаждении газа и при промывке его жидким азотом. Большинство химических методов основано на абсорбции этих примесей растворами химических реагентов, а в случае тонкой очистки – на каталитическом восстановлении их Н2 до СН4 . Почти все способы удаления СО2 дают возможность получить СО2 в качестве побочного продукта, используемого в производстве карбамида.

Абсорбционная очистка предусматривает удаление из газа основного количества СО2. В связи с тем, что в последующей стадии метанирования на гидрирование одного объема СО2 тратится четыре объема водорода и образуется метан, который выдувается на стадии синтеза, желательно добиться возможно низкой остаточной концентрации СО2 в газе.

Абсорбционные методы очистки являются циклическими процессами. На стадии абсорбции СО2 поглощается растворителем и газ направляется на дальнейшую переработку. Насыщенный СО2 раствор подается на регенерацию, которая осуществляется либо сбросом давления, либо нагревом раствора, либо и тем и другим одновременно.

Оценка промышленных способов очистки конвертированного газа от СО2 показывает, что если энергоматериальные затраты по 2-х-ступеньчатой МЭА очистке принять за 100%, то затраты по очистке активной К2СО3 составляют 138%.

Эффективность процесса абсорбции СО2 горячим раствором К2СО3 зависит от температуры, парциального давления СО2 и водяного пара над раствором, концентрации активирующей добавки и щелочности раствора.

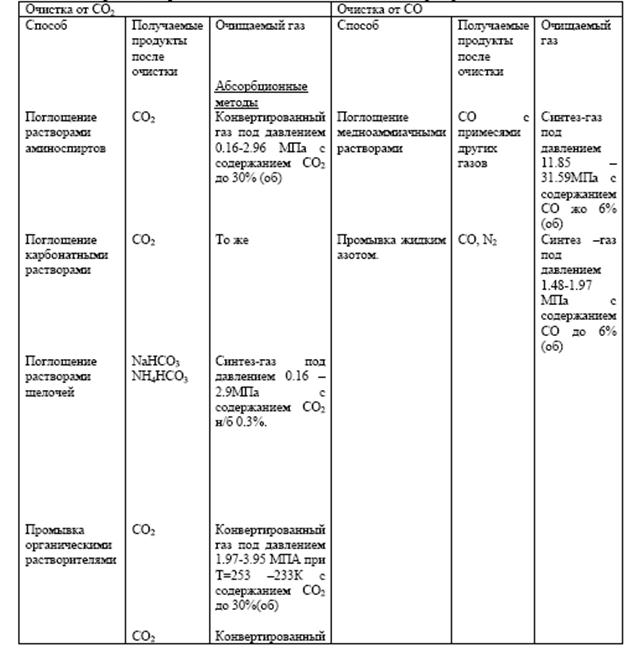

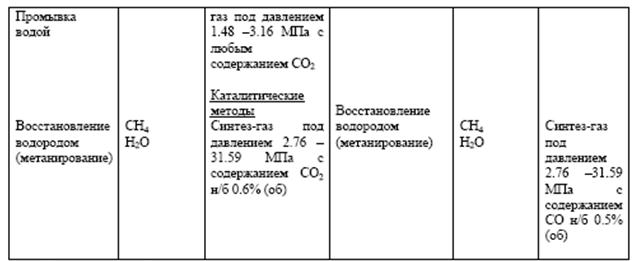

Таблица 2.1

Классификация промышленных способов очистки

конвертированного газа

Продолжение таблицы 2.1

В современной технологии переработки природного газа очистка от оксида углерода (4) с использованием аминоспиртов занимает первое место в общем числе промышленных способов. Применяемые растворы содержат этанольные аминосоединения – моноэтаноламин (С2Н5О)NН2 (МЭА), диэтаноламин (С2Н5О)2NН (ДЭА) и триэтаноламин (С2Н5О)3N (ТЭА). МЭА обладает большей основностью и поэтому применяется для очистки газа от кислых примесей. ДЭА в меньшей степени, чем МЭА, поглощает СО2, однако его используют при очистке горячими щелочными растворами, так как парциальное давление ДЭА над растворами на порядок ниже. Благодаря этому технологические потери адсорбента также значительно снижаются. В технологии извлечения оксида углерода (4) из конвертированного газа применяют 12-20% растворы МЭА. Отработанные растворы аминоспиртов подвергают регенерации при повышении температуры до кипения раствора. Наибольший эффект регенерации достигается при давлении 0.138-0.246 МПа, когда теплота десорбции выше теплоты испарения растворителя. При этом происходит полная регенерация раствора при меньших затратах теплоты.

Как уже было отмечено выше, эффективность процесса абсорбции СО2 карбонатными растворами зависит от температуры, парциального давления оксида углерода (4) и водяного пара над раствором, состава и концентрации активирующих добавок, а также от основности раствора. Повышение температуры абсорбции, хотя и приводит к уменьшению поглотительной способности раствора, однако увеличивает растворимость карбонатных солей в воде и скорость абсорбции. В промышленности существуют различные модификации этого процесса, основными отличиями которых являются различные активаторы, температура и концентрация растворов. Наибольшее применение получил метод очистки горячим раствором поташа при давлении 2.56 – 2.96 МПа и концентрации К2СО3 25-30% (мас). В качестве активатора добавляют н/м 2% ДЭА, антикоррозионного ингибитора – 0.5% (мас)V2О5. Температуру в процессе абсорбции повышают до 360-380К, температуру регенерации в кубовой части поддерживают не ниже 390К.

После очистки газа растворами МЭА или поташа конвертированный газ содержит в своем составе 0.03-0.05% оксида углерода (4), что требует проведения более тонкой очистки газов. Кроме того, при абсорбционной очистке от СО2 почти не удаляется оксид углерода (2), содержание которого в технологических газах может составлять 0.3-4% (об). Для выделения СО из газов применяют медноаммиачные растворы. В современных технологических схемах получения синтез-газа медно-аммиачная очистка конвертированного газа от СО не предусмотрена, поскольку применяется низкотемпературная паровая конверсия СО, после которой содержание СО снижается до 0.3 –0.6% (об). В результате суммарное количество кислородсодержащих соединений не превышает 1.5%(об) и их переработка осуществляется каталитическим методом.

2.3 Технологическая схема очистки конвертированного газа от диоксида углерода

Рис. 2.1 – Принципиальная схема абсорбции CO2 из синтез-газа раствором поташа (Бенфильд процесс) в производстве аммиака

Конвертированный газ после низкотемпературной конверсии СО поступает в кипятильник флегмы, в котором за счет снижения температуры газа до 140-165 0С происходит испарение флегмы. После кипятильника газ поступает в подогреватель питательной воды, где его температура снижается до 140-155 0С, далее в сепараторе из него отделяется сконденсировавшаяся влага. После сепаратора газ поступает в кипятильники регенераторов, где его температура снижается до 131 0С, затем в подогревателе деминерализованной воды происходит дальнейшее снижение температуры газа до 82 0С. После отделения воды в сепараторе газ поступает в нижнюю часть двух параллельно установленных абсорберов. Очистка газа от СО2 осуществляется горячим раствором «Карсол» (поташа К2СО3). Массовая доля компонентов в растворе «Карсол»: поташ, химический абсорбент, содержит 22-28% К2СО3; диэтаноламин, активатор абсорбции, н/б 2.2 % ДЭА; пятиокись ванадия, ингибитор коррозии, н/м 0.4% V2O5. Для предотвращения вспенивания в него вводится антипенная присадка «Лапрол». Очистка газа от СО2 осуществляется по реакции

К2СО3 +СО2 + Н2О = 2КНСО3 + 478.8 кДж/кг СО2

Процесс абсорбции проходит под давлением Р=2.7МПа в параллельно работающих абсорберах. Объемная доля остаточного СО2 не должна превышать 0.2% в пересчете на сухой газ. В каждом из аппаратов абсорбция осуществляется в две стадии. Конвертированный газ последовательно проходит снизу вверх сначала на нижнюю часть абсорбера, а потом верхнюю. Нижние части абсорберов орошаются частично регенерированным (полубедным) раствором «Карсол». При этом объемная доля СО2 в газе снижается от 14-19% до н/б 1.7%. Верхняя часть абсорбера орошается глубоко регенерированным (бедным) раствором «Карсол».

Объемная доля остаточного СО2 не должна превышать 0.2%. Абсорберы представляют из себя двухкорпусные вертикальные аппараты, заполненные насадкой – полипропиленовые седла «инталокс» и кольца «Паля», регулярная насадка из нержавеющей стали. Верхние полки верхних секций оборудованы распределительными устройствами на выходе газа. Насыщенный раствор из нижних кубов абсорбера за счет перепада давления в абсорберах и регенераторах выводится на регенерацию. Регенерация насыщенного раствора протекает при снижении давления и подводе тепла в регенераторы по реакции

2 КНСО3 = К2СО3 + СО2 + Н2О

Регенераторы представляют собой двухкорпусные вертикальные аппараты, загруженные по полкам аналогично, как и в абсорберах насадкой. Не менее 80% насыщенного раствора регенерируется проходя верхние секции регенераторов до снижения массовой доли СО2 до 24 м3 СО2/м3 раствора – (45% степень конверсии К2СО3 в КНСО3). Этот поток называется «полубедным» раствором. После верхней секций регенераторов потоки «полубедного» раствора направляются в испарители, где раствор охлаждается до 90-95 0С за счет испарения воды. Не менее 20% от общего объема насыщенного раствора подвергается более глубокой регенерации в нижних частях регенераторов. Тепло, необходимое для регенерации, подводится путем циркуляции раствора по тракту. После нижней части регенераторов «бедный» раствор имеет температуру н/б 1190С, содержит массовую долю СО2 н/б 14.2 м3СО2 /м3 раствора (21% степень конверсии К2СО3 в КНСО3). Этот поток самотеком поступает в теплообменник, где охлаждается до 940С, воздушный холодильник, в котором охлаждается до 60-800С и далее на орошение верхней секции абсорберов.

Часть раствора отводится на фильтрацию от механических примесей в угольных и механических фильтрах. Выходящие из верхней части регенераторов СО2 и водяные пары охлаждаются до 40- 800С в воздушных холодильниках, затем в сепараторе углекислоты отделяется жидкость. Далее СО2 охлаждается и поступает на другие производства. Очищенный от СО2 газ после абсорберов поступает в сепаратор, в котором происходит отделение из потока газа раствора «Карсол» и воды.

Конвертированный газ имеет следующий состав: Н2-н/м 74%, N2- н/м 24%, СН4 – н/б 0.3%, СО -н/б 0.6%, СО2 –н/б 0.2% ( в пересчете на сухой газ).

2.4 Усовершенствование системы очистки от CО2

Большинство заводов по производству аммиака, основанных на процессе парового риформинга используют систему удаления углекислого газа с помощью химической абсорбции. Этот прием является энергозатратным. Больших успехов удалось достигнуть за последние годы в вопросах понижения потребления энергии и усовершенствования химии промывных растворов.

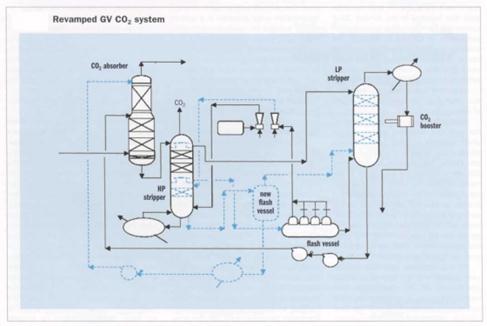

Существует два основных типа очистки: алканоламинами и горячим карбонатом калия. Компания Indo Gulf Fertilizers (IGF) предлагает одну из своих последних разработок 1520/2620 t/a. Это разработка Giammarco-Vetrocoke (GV) с двухэтапной системой регенерации (100 и 20 кПа), использующая глицин и диэтаноламин в качестве активаторов. Как было установлено, эта методика позволяет снизить содержание CО2 до 0,1%.

Компания IGF предложила модифицировать схему для повышения эффективности процесса (синие пунктирные стрелки на рисунке 1). Была встроена маленькая дополнительная испарительная емкость, функционирующая при 30 кПа, и новая тарелка для отбора фракции. Раствор, покидающий колонну низкого давления, передается в главную секцию абсорбера. Пар, образовавшийся при мгновенном испарении, и углекислый газ из испарительной емкости попадают в регенератор высокого давления всего на одну тарелку ниже, а не в самое основание. Поток раствора из регенератора высокого давления в регенератор низкого давления в основном увеличивается с 200 до 350 м³/ч.

В емкости мгновенного вскипания 116-F большая часть абсорбированного азота и водорода десорбируется при мгновенном вскипании раствора.

Десорбированные газы промываются в промывной колонне 116-E (для поглощения незначительного количества CO2 десорбированного вместе с азотом и водородом) потоком бедного раствора «Карсол» от насосов 106-J/JA и конденсатом от насосов 121-J/JA. После отмывки в колонне 116-E десорбированные газы смешиваются с отпарным газом из сепаратора 150-F и направляется на сжигание в туннельные горелки печи 101-В.

Давление в емкости мгновенного вскипания 116-F 0,49-0,88 МПа (5-9 кгс/см2) контролируется по прибору PI-1098 и регулируется с помощью клапана PCV-1098A на линии десорбированных газов на сжигание. Клапан PCV-1098B и предохранительный клапан SV-116F предназначены для предотвращения повышения давления в емкости мгновенного вскипания 116-F и сброса десорбированных газов в атмосферу.

Предельные уровни в емкости мгновенного вскипания 116-F сигнализируются в ЦПУ.

Из емкости мгновенного вскипания 116-F насыщенный раствор «Карсол» с помощью клапана LCV-116 выдается в верхнюю часть регенераторов 102-ЕА/ЕВ. Распределение потока насыщенного раствора «Карсол» между регенераторами 102-ЕА/ЕВ осуществляется с помощью клапана FCV-36.

Регенераторы представляют собой двухкорпусные колонные аппараты заполненные насадкой: керамические кольца «Инталокс», нержавеющая насадкой П-50 (г. Рыбинск).

Раствор со дна колонны высокого давления, становится чище, и через другую испарительную емкость попадает в секцию тонкой очистки CО2. Процесс, модифицированный таким образом, позволяет снизить содержание CО2 в составе очищенного газа до 0,04%.

Рис. 2.2 Модификация схемы очистки от СО2

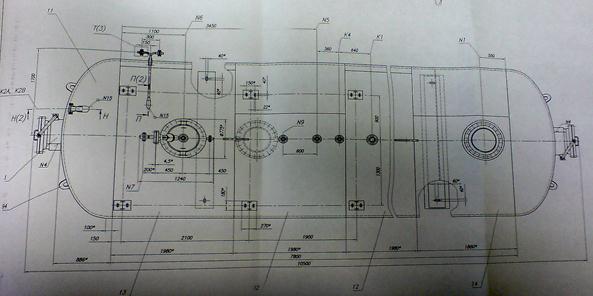

Рис. 2.3 – Емкость 116 F

Достигнуто:

- Содержание CO2 в газе после 1-й полки насадки составило не более 5-6% об.

- снизилась объемная доля CO2 в конвертированном газе после системы очистки с 0.06-0.08 до 0.03 - 0.04% об.

- прекратились «проскоки» CO2 после очистки выше нормативных значений

- полностью исключилась какая-либо неравнозначность по расходу газа и температурам аппаратов работающих параллельно

- снизился расход полубедного раствора с 880 до 830 т/ч и понизилась температура низа регенератора с 117-118 до 115?С

- исключился процесс захлебывания («вспенивания») абсорберов при изменении нагрузки по газу

- значительно сократилось время выхода на режим абсорберов при пуске.

Абсорбер выходит на нормальный режим работы в течение суток без сверхнормативного превышения CO2 в газе. Ранее, этот срок составлял не менее 5 дней с нарушением норм по CO2.

– Конец работы –

Эта тема принадлежит разделу:

Стадия очистки конвертированного газа от диоксида углерода в производстве аммиака

На сайте allrefs.net читайте: 4.1. Стадия очистки конвертированного газа от диоксида углерода в производстве аммиака……………………………………………………………………..32...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Литературный обзор .

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов