Очистка продуктов сгорания от золы

5. Очистка продуктов сгорания от золы.

СУХИЕ СПОСОБЫ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ

5.1. Основные положения При сжигании твердого топлива в котле зольность является причиной образования таких продуктов горения, как летучая…Рис. 5.5. Конструктивная схема рукавного фильтра: 1 – запыленный газ; 2 – механизм встряхивания; 3 – очищенный газ; 4 – рукава фильтрующего материала; 5 – отложение твердых частиц; 6 – выход отходов

Фильтрующий материал может выполняться из обычных тканей, войлока, стекловолокна, стекловолокна пропитанного графитом, полиэфирных материалов. К ним предъявляются определенные требования: химическая и термическая стойкость, прочность, высокая пылеемкость, проницаемость для газов, способность к удалению золы, низкая стоимость.

Аэродинамическое сопротивление тканевых фильтров меняется, по мере накопления в них пыли, от остаточного сопротивления равновесно запыленной ткани  до заданного сопротивления перед регенерацией

до заданного сопротивления перед регенерацией  :

:

,

,

где  – сопротивление слоя пыли, накопленного в процессе очистки, Па.

– сопротивление слоя пыли, накопленного в процессе очистки, Па.

При воздухопроницаемости или скорости фильтрации  =0,3…2_

=0,3…2_ /(

/( мин) сопротивление не запыленных тканей

мин) сопротивление не запыленных тканей  составляет 5…40 Па. Рабочее сопротивление промышленных рукавных фильтров, применяемых на электростанциях, не должно превышать 0,75…1,5 кПа. Степень очистки газов в таких тканевых фильтрах составляет

составляет 5…40 Па. Рабочее сопротивление промышленных рукавных фильтров, применяемых на электростанциях, не должно превышать 0,75…1,5 кПа. Степень очистки газов в таких тканевых фильтрах составляет  =99,5…99,9 %. Эффективность работы рукавных фильтров не зависит от состава газообразных средств и электрофизических свойств золы. В них улавливаются частицы до 0,0025 мкм. Недостатком тканевых фильтров являются большие размеры и малый срок службы.

=99,5…99,9 %. Эффективность работы рукавных фильтров не зависит от состава газообразных средств и электрофизических свойств золы. В них улавливаются частицы до 0,0025 мкм. Недостатком тканевых фильтров являются большие размеры и малый срок службы.

Поверхность ткани S,  , на одну секцию определяется по уравнению

, на одну секцию определяется по уравнению

,

,

где  – объемный расход фильтруемого газа,

– объемный расход фильтруемого газа,  /мин;

/мин;

n – количество секций;

– средняя скорость фильтрации, м/мин.

– средняя скорость фильтрации, м/мин.

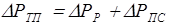

В энергетике можно встретить зернистые фильтры для очистки запыленных газов. Они выполняются различных типов: неподвижные слоевые (рис. 5.6), подвижные слоевые, псевдоподвижные слоевые.

Рис. 5.6. Конструктивная схема пылеуловителя с неподвижным слоевым материалом:

1 – запыленный газ; 2 – очищенный газ; 3 – заполнитель; 4 – выход (периодический) заполнителя с отходами

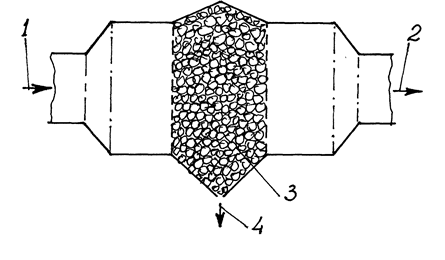

В качестве насыпного материала используется песок, галька, шлак, дробленые породы, графит, кокс, пластмассы и другие материалы в зависимости от требуемой термической и химической стойкости, механической прочности и доступности. По мере накопления пыли в порах насыпного материала эффективность улавливания пыли падает. Чтобы пылеуловитель не терял своих качественных характеристик, насыпной фильтрующий материал делают подвижным с промежуточной промывкой по схеме представленной на рис.5.7. Размеры насыпного материала – 0,2…2 мм. Концентрация пыли на входе в фильтр – 1…20 мг/ , скорость фильтрации через слой – 2,5…17

, скорость фильтрации через слой – 2,5…17  /(

/( мин). Сопротивление таких фильтров – 50…2000 Па в зависимости от размеров зерен насыпного материала. Толщина слоя выбирается в пределах 0,1…0,15 м. Если в качестве насыпного материала использовать доломит или известняк, то такие фильтры можно применять как для очистки от золовых частиц, так и для очистки от окислов серы и азота.

мин). Сопротивление таких фильтров – 50…2000 Па в зависимости от размеров зерен насыпного материала. Толщина слоя выбирается в пределах 0,1…0,15 м. Если в качестве насыпного материала использовать доломит или известняк, то такие фильтры можно применять как для очистки от золовых частиц, так и для очистки от окислов серы и азота.

Рис. 5.7. Конструктивная схема пылеуловителя с подвижными насадками: 1 – запыленный газ; 2 – подвод чистого заполнителя;3 – очищенный газ; 4 – насыпной слой заполнителя; 5 – распределительная решетка; 6 – выход заполнителя для промывки; 7 – подвод воды; 8 – выход грязной воды; 9 – выход сухих отходов

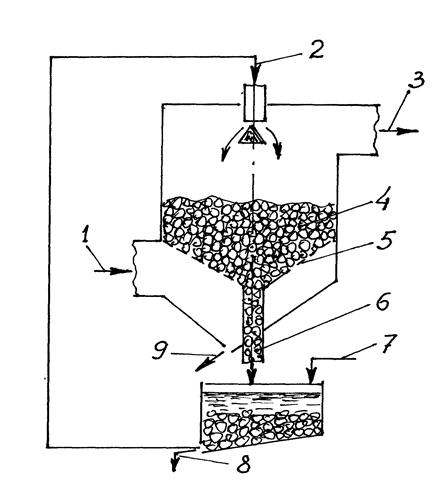

5. В динамических пылеуловителях (рис.5.8) очистка газов от пыли происходит за счет увеличенного, по сравнению с другими методами, использующими тот же механизм, центробежного эффекта, создаваемого вращающимся рабочим колесом воздуходувки. При этом резко возрастает составляющая  в уравнении (5.1).

в уравнении (5.1).

Рис 5.8 Динамический золоуловитель: 1 – запыленный газ; 2 – направляющие канавки; 3 – очищенный газ; 4 – циклоны;5 – выход отходов; 6 – рабочие колеса с лопатками вентилятора

Твердые частицы, обладая большей инертностью, чем газ, прижимаются к поверхности вращающейся рабочей лопатки и под действием касательных сил Кориолиса по специальным направлениям на лопатке отбрасываются в спиральную пылесборную камеру воздуходувки, куда попадает и 8…10 % газов. Сепарация пыли от газов происходит в циклоне, установленном по схеме за пылевой камерой вращающегося механизма. В такой установке улавливаются частицы размером более 2 мкм. Эффективность улавливания доходит до 90 %. Динамические золоуловители могут применяться в малой энергетике на базе дымососов.

В табл.5.1 приведены сравнительные характеристики сухих механических пылеуловителей, рассмотренных выше.

Таблица 5.1

Характеристики сухих механических пылеуловителей

| Тип золоуловителя | Скорость газов, м/с | Эффективность улавливания, % | Размеры улавливаемых частиц, мкм | Гидравлическое сопротивление, Па | Верхний предел температур, 0С |

| Осадительная камера | 1,0…1,5 | < 80 | > 50 | 50…150 | 350…550 |

| Инерционные | 1,0…1,5 | <80 | > 20 | 100…400 | 350…550 |

| Одиночный циклон | 10…15 | < 80 | > 10 | 750…1500 | 350…550 |

| Батарейный циклон | 3,5…5,0 | < 92 | > 5 | 500…700 | 350…550 |

| Рукавный фильтр | < 0,1…0,2 | < 99,9 | > 0,0025 | 750…1500 | До 350 |

| Динамические | - | < 90 | > 2 | - | До 400 |