Производственных систем.

ГПС (ГАП) – гибкая производственная система, гибкое автоматизированное производство.

Предпосылками послужили:

• Опыт эксплуатации жестко программируемых автоматизированных линий в многосерийном массовом производстве

• Опыт применения станков с ЧПУ, работающих в серийном и многосерийном производстве

• Освоение серийного производства мини и микро ЭВМ

• Накопленный опыт применения ЭВМ в проектировании, конструировании и управлении.

|

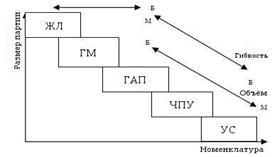

ЖЛ- жесткие автоматизированные линии

ГМ – гибкие модули

ГАП – гибкое автоматизированное производство

ЧПУ – числовое проектирование управления

УС – универсальные станки

ГПС (ГАП) – гибкая производственная система, гибкое автоматизированное производство.

Предпосылками послужили:

• Опыт эксплуатации жестко программируемых автоматизированных линий в многосерийном массовом производстве

• Опыт применения станков с ЧПУ, работающих в серийном и многосерийном производстве

• Освоение серийного производства мини и микро ЭВМ

• Накопленный опыт применения ЭВМ в проектировании, конструировании и управлении.

Гибкий производственный модуль – легко переналаживаемая и автономно функциональная единица автоматического оборудования, оснащенная работами загрузки и удаления деталей, подсчетом и заменой инструментов, удалением отходов производства, измерением и контролем в процессе производства, а также диагностикой неполадок и отказов в работе.

Гибкий производственный комплекс – это два и более взаимодействующих модуля (UGV) с одной трансп. системой, складской системой обеспечения, управляемой от ЭВМ.

Гибкое автоматизированное производство – это два и более гибких производственных комплексов с интеграцией системы автоматического конструирования, системой автоматического проектирования технологической подготовки производства, автоматизированной системой управления технологическим процессом, автоматической системой управления производством.

Гибкость характеризуется временем, необходимым для перехода к производству другого изделия.

Рис. 1.31

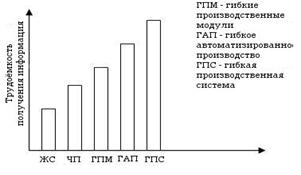

Рис. 1.31

Формы организации производства:

- система МРП (США);

- система КАНБАН (Япония).

Идея МРП заключается в том, что в соответствие с программой производства и ее номенклатурой определяется разбивка по времени суммарной потребности детали, которая производится с учетом имеющихся запасов и незавершенного производства.

Недостатки:

• обилие предлагаемых программ, затрудняющих выбор;

• точность исходных технических данных (по номенклатуре- 98%, а по запасам и незавершенному производству- 95%);

• внедрение этой системы занимает 2-4 года, и важное значение имеет подготовка персонала.

Идея КАНБАН заключается в том, чтобы производить и поставлять продукцию именно тогда, когда она нужна потребителю; изготавливают детали не впрок, а непосредственно на сборку.

Достоинства:

• заказ на изготовление изделия поступает с рабочего места, находящегося ниже по ходу технологического процесса;

• большая гибкость производственного аппарата, возможность быстрого приспособления к изменению рынка;

• постоянное стремление персонала и улучшение показателей, так как основные ориентиры “0” дефектов, “0” запасов.

Недостатки:

• сложность освоения;

• требование жесткой дисциплины;

• сложность реагирования на внезапные скачкообразные объемы производства.