Методы сборки и сборочные базы.

Сборка – совокупность технологических операций по установке деталей в сборочное положение и соединению их в узлы, панели, агрегаты и самолет в целом.

В основу определения понятия «метод сборки» в общем машиностроении принят принцип степени взаимозаменяемости деталей поступающих на сборку. В силу специфических особенностей конструкций ЛА в основу классификации методов сборки в производстве ЛА принят принцип использования поверхностей базирования.

По этому признаку различают следующие методы сборки:

1. сборка по базовой детали (чертежу);

2. сборка по разметке;

3. сборка по сборочным отверстиям (СО);

4.сборка с применением специальных сборочных приспособлений.

Сборка по базовой детали- применяется в том случае, когда собираемые детали обладают большой собственной жесткостью, а размеры готового изделия обеспечиваются системой допусков и посадок, принятой в общем машиностроении. Такой метод используется для сборки узлов шасси, пневмо- и гидроцилиндров, тяг управления, колонок штурвалов управления и др. При сборке по этому методу узлов из деталей с малой жесткостью его реализация трудноосуществима. Рис. 2.5.

Сборка по разметке– требует обязательного наличия в составе собираемого изделия одной такой детали, которая могла бы выполнять роль основной (базовой) и на которой можно нанести линии разметки под сочленяемые с ней другие детали. При этом используются универсальные слесарные инструменты и приспособления (струбцины, чертилки, керн, циркуль и т.п.). Детали размечают вручную или фотоконтактным методом (по специальным шаблонам из винепроза) Рис.2.6.

Можно собрать двумя способами:

1. а) разметить центры отверстий под заклепки в петле 1 и кернить центры отверстий;

б) установить петлю 1 на диск 2 по размерам и закрепить петлю и диск струбцинами;

|

|

|

г) вставить заклепки, расклепать, снять струбцины;

д) аналогично разметить отверстия под замок, кернить центры, установить замок на диск, сверлить отверстия, вставить заклепки, расклепать.

2. а) на листе винипроза в натуральную величину наносят контуры диска, петли, замка и положение центров отверстий;

б) на заготовку диска наносят фотоэмульсию и просушивают;

в) на заготовку накладывают лист винипроза, фотографируют и проявляют отпечаток;

г) сверлят в диске (предварительно меньшего диаметра) отверстия под заклепки;

д) на диск устанавливают петлю, закрепляют струбцинами и рассверливают отверстия, вставляют заклепки и расклепывают.

е) также устанавливают замок.

Сборку по разметке на винипрозе применяют как в опытном, так и в серийном производстве при малых программах выпуска изделий.

Сборка по сборочным отверстиям (СО)– процесс, при котором взаимное расположение собираемых деталей определяется положением имеющихся на них сборочных отверстий.

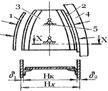

Собираемые детали совмещают друг с другом, и на период сборки в СО вставляют фиксаторы. Базирование по СО возможно при образовании обводов агрегата (рис. 2.7а) и установке продольных поперечных наборов (каркаса) (рис. 2.7б).

|

|

При сборке с образованием обводов агрегата размер внешнего обвода:

Нх = δ1 + Н1 + Н2 + Н3 + δ2.

Погрешность обвода определяется как сумма:

∆Нх = ∆δ1 + ∆Н1 + ∆Н2 + ∆Н3 + ∆δ2 + 4∆z + ci,где

– Н1,Н2,Н3 – размеры, определяющие положение СО в деталях;

– ∆z – зазор между диаметром СО (dсо) и диаметром фиксатора (dф);

– ci-погрешность размера вследствие деформации и пружинения.

В случае базирования элементов продольного и поперечного наборов погрешность замыкающего звена +/- (1,0 . . . 1,5) мм, что вполне соответствует требованиям точности расположения элементов продольного набора в стыкуемых узлах и панелях.

Сборка с базированием по СО при плоских узлах, производится на столах или с применением простейших приспособлений, которые служат для поддержания деталей в сборочном положении и не влияют на точность образования форм и обводов изделия. СО сверлятся в деталях по шаблонам, по разметке или в приспособлениях для сверления. Места расположения СО указываются в чертежах и схемах, составленных в конструкторском отделе серийного завода.

Сборочные базы при сборке в приспособлениях.

Сборочные приспособления обеспечивают требуемое взаимное расположение собираемых деталей, инструмента, придание формы недостаточно жестким деталям и узлам в процессе сборки. При этом создаются следующие преимущества по сравнению со сборкой по разметке:

Ø исключается разметка и пригонка деталей;

Ø ускоряется и облегчается процесс сборки;

Ø достигается взаимозаменяемость собираемых узлов и агрегатов;

Ø возможна механизация процесса сборки.

Этим объясняется широкое применение сборочных приспособлений при серийном изготовлении самолетов и вертолетов. Следует заметить, что при этом конечный размер сборочной единицы образуется как результат перенесения на сборочную единицу размера сборочного приспособления. Это требует изготовления точных, взаимосвязанных приспособлений, воспроизводящих конечные размеры изделия. Так как окончательный размер собираемых изделий образуется сложными поверхностями, которые отличаются значительными габаритами, многодетальностью и сложностью форм, то сборочные приспособления получаются сложными, масссивными, неудобными в работе. Требуется большое число материалов, большие затраты труда и времени для подготовки производства.

При сборке приспособлений реализуются следующие подходы (базы):

1.за базу принимается наружная или внутренняя поверхность обшивки агрегата, выходящая на теоретический контур ЛА;

2. за базу применяется поверхность каркаса изделия (то есть без учета обшивки).

Сборка частей планера самолета в приспособлениях обеспечивает точность готового изделия в пределах 1... 1,5 мм. При этом сборочное приспособление должно быть изготовлено с точностью, в 3...10 раз превышающую точность сборки изделия.

Сборка в сборочных приспособлениях позволяет добиваться заданной точности окончательных форм и размеров вследствие принудительного перемещения деталей при сборке до совпадения их базовых поверхностей с базовыми поверхностями фиксаторов сборочного приспособления.

Перемещение осуществляется как без деформирования деталей, путем линейного перемещения, так и с принудительным деформированием деталей до полного совпадения базовых поверхностей. В первом случае говорят, что компенсация погрешностей размеров происходит путем перемещения, а во втором – упругой компенсации. Компенсация перемещения позволяет получать заданные линейные размеры, а упругая компенсация – исправлять форму контуров деталей.

Эффект упругой компенсации погрешностей форм деталей успешно используется, если деформируемая деталь обладает невысокой собственной жесткостью, а детали, к которым она прикрепляется, обладают значительной собственной жесткостью. Только в этом случае можно гарантировать неизменность окончательных размеров и форм готового изделия при его расфиксации и снятия со сборочного приспособления.

Следует учитывать появление внутренних напряжений при реализации упругой компенсации, которые могут привести к нежелательным последствиям при эксплуатации вследствие снижения прочности и долговечности конструкций, находящихся под воздействием предварительных сборочных напряжений.

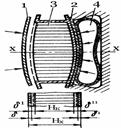

Сборка по базе «поверхность каркаса»

|

Размер собранного агрегата в приспособлении с базированием по поверхности каркаса будет:

Нх = Нк+δ1 + δ2, где

– Нх – номинальный размер внешнего обвода собираемого изделия в рассматриваемом сечении;

– Нк – номинальный размер каркаса;

– δ1, δ2 – номинальная толщина обшивок (панелей).

Таким образом, погрешность при сборке будет:

∆Нх = ∆Нк + ∆δ1 + ∆δ2 + ci.

Если обшивке присоединяется к каркасу при помощи клея или припоя (рис. 12), то погрешность внешнего обвода будет

∆Нх = ∆Нк + ∆δк’ + ∆δ1 + ∆δп’’ + ∆δ2 + ci,

|

Таким образом, рассмотренные варианты базирования по поверхности каркаса показывают, что отклонения ∆Нх в точности обвода изделия зависят от точности образования обводов каркаса, отклонений по толщине обшивок и толщине слоя связующего вещества (клея или припоя).

Если поверхность каркаса волнистая, это проявляется и на внешних обводах обшивки. Это объясняется тем, что жесткость каркаса больше жесткости обшивки, прижимаемой к нему силами N-N.

Сборка в приспособлении с базой «наружная поверхность обшивки».

При этом способе сборки обшивка (или панель) прижимается наружным обводом к опорным поверхностям приспособления на период соединения ее с каркасом. Рис. 2.10.

|

Сборка в приспособлении с базой «внутренняя поверхность обшивки».

При такой сборке обшивка (или панель) прижимается внутренним обводом к опорным поверхностям или макетной нервюре на период ее соединения с каркасом.

|

Базирование и сборку осуществляют в следующем порядке.

Лонжерон 5 устанавливают на опорные элементы 6 приспособления и фиксируют их штифтами, вставленными в СО стенки лонжерона. Затем устанавливают макетные 7 и самолетные 4 нервюры, фиксируя их положение относительно лонжеронов по СО. После этого устанавливают панель 2, прижимая ее по внутреннему обводу к внешнему обводу макетной нервюры силами N-N. В таком положении панель соединяют с самолетными нервюрами. Размер по внешнему обводу будет

Нх = Нмн+δ1 + δ2, где Нмн– размер по внешнему обводу макетной нервюры. Погрешность размера будут

∆Нх = ∆Нмн + ∆δ1 + ∆δ2 + ci..

Применение макетных нервюр с установкой их непосредственно на элементы собираемого изделия значительно упрощает конструкцию сборочного приспособления и снижает затраты на его изготовление, по сравнению с приспособлениями с рубильниками.

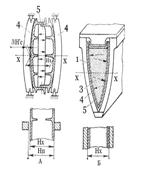

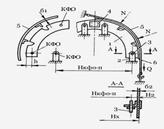

Сборка с базированием по координатно-фиксирующим отверстиям (КФО).

Детали поперечного набора каркаса устанавливают в приспособление и фиксируют их по специальным отверстиям – КФО на период соединения обшивки с деталями каркаса. Такие детали поступают на сборку с просверленными в них КФО, такие же отверстия имеются и в сборочном приспособлении.

|

|

Размер по внешнему обводу собранного агрегата:

Нх = δ1 + Н1 + Нкфо + Н2 + δ2.

Погрешность размера будет

∆Нх = ∆δ1 + ∆Н1 + ∆Нкфо + ∆Н2 +∆δ2 + 4∆z + ci.

При этом методе базирования сборка осуществляется в приспособлении упрощенной конструкции без рубильников и ложементов.

Сборка с пригонкой по месту.

Чистая сменяемость объектов на предприятиях авиастроения, наличие большой номенклатуры деталей и узлов малой жесткости, постоянно увеличивающиеся требования к точности выполнения наружных обводов и мест сопряжений конструкций приводят к необходимости введения на деталях и узлах определенных припусков, удаляемых при сборке механической обработкой. Наличие этих припусков требует пригоночных работ, выполняемых по месту.

Объемы пригоночных работ в сборочных цехах достигают 35% и более от общей трудоемкости сборки изделий, что приводит к резкому увеличению длительности сборки.

Пригонка не исключается при любом методе сборки: по разметке, по отверстиям, в сборочных приспособлениях.

Прогонка осуществляется ручным и механизированным способами путем обрезки припусков листовых деталях, отливания кромок и плоскостей деталей, фрезерования, сверления и развертывания отверстий, подгибкой листовых деталей по контуру, посадкой материала деформированием.

Следует стремиться, чтобы величины припусков на деталях или отклонения от заданных геометрических форм были оптимальны, то есть обеспечивали бы высокое качество при минимальных затратах труда.

Рекомендации в общем виде могут быть следующие:

1. На основании анализа конструкции изделия выбирают элемент конструкции (замыкающее звено), на котором предусматривается оставить припуск, удаляемый при сборке пригонкой по месту. При этом недопустимо изменение размеров других элементов изделия;

2. На все входящие элементы собираемого изделия назначают допуски, технически выполнимые в условиях конкретного производства;

3. На замыкающем элементе конструкции припуск задают на тех поверхностях, которые сопрягаются с входящими элементам конструкции и дают возможность компенсировать накопление погрешности формы без нарушения прочности стыкуемых элементов и при обеспечении их функционального назначения.

2.8. Современные технологии агрегатно-сборочного производства