Изготовление узлов с заполнителем в виде пенопласта.

При использовании в качестве легких заполнителей пенопластов возможны следующие методы изготовления: прессовый, беспрессовый и комбинированный.

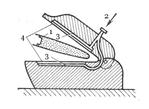

На рис.2.22. приведенаттиповая конструкция узла с заполнителем пенопластом.

|

При прессовом методе технологический процесс осуществляется в следующей последовательности: сборка каркаса, установка пенопласта между элементами каркаса (нервюрами, лонжеронами т.д.) и их склеивание, обработка пенопласта с пригонкой пенопласта и обшивок к склеиванию, склеивание обшивок и пенопласта в приспособлении под определенным внешним давлением прессования.

Пенопласт приклеивается с обшивками в приспособлениях. (рис.2.23.)

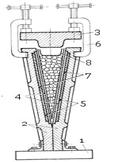

При беспрессовом методе легкий заполнитель образуется в полости в результате термической обработки исходного полуфабриката.

Технологический процесс здесь несколько проще: после сборки и подготовки изделие заполняется полуфабрикатом и подвергается термообработке. При определенной температуре полуфабрикат вспенивается в результате действия специального газообразователя или химической реакции между компонентами исходной ком-позиции. Вспенивающаяся масса создает внутреннее давление [(3…5)*105 Па], достаточное для склеивания. Таким образом, здесь отпадает необходимость во внешнем давлении. После вспенивания заполнитель приобретает пенистую структуру с замкнутыми ячейками и объемной массой γ =0,015…0,2 г/см3.

На рис.2.24. приведена схема ограничительного приспособления для заполнения хвостового отсека руля самовспенивающимся заполнителем.

Для уменьшения осадки заполнителя в исходную композицию вводят специальные добавки (карбид кремния, газовая сажа и т.д.) или используется комбинированный метод, при котором в заполняемую полость вводится вкладыш из готового пенопласта (рис.2.25.).

|

|

|

2.10.6. Процессы выполнения комбинированных соединений.

В самолето- и вертолетостроении часто применяются комбинированные соединения: клеесварные, клее-клепанные, клеевинтовые, клееболтовые, которые успешно сочетают многие положительные качества тех и других, повышают прочность и эксплуатационные характеристики конструкций.

Клеесварные соединения выполняются одним из следующих способов:

- точечной сваркой по слою жидкого или пастообразного клея;

- введение клеев в зазоры между сваренными поверхностями.

Технологический процесс по первому способу включает операции: предварительная сборка, подготовка поверхностей, нанесения клея, сборка, сварка, полимеризация клея, нанесение антикоррозионных покрытий.

Для этого способа пригодны клеи ВК-1МС, ВК-1, ВК-9, ВК-32-ЭМ и ряд других, способных выжиматься с контактных поверхностей под давлением электродов, не препятствуя образованию сварной точки требуемого качества. Сварка производится на обычных точечных сварочных машинах. Существенное преимущество сварки по клею – гарантированное высокое качество заполнения клеем сварного шва.

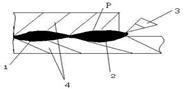

При втором способе под кромки, выполненного контактной сваркой соединения, с помощью специального шприца вводят клей невысокой вязкости (рис.2.26.)

Технологический процесс включает операции: предварительная сборка, подготовка поверхностей под сварку, сборка и постановка технологических болтов, сварка, контроль качества сварки, подготовка поверхностей под склеивание, введение клея в нахлестку, постановка контрольных заклепок, отверждение клея.

|

Клей проникает в зазор между пластинами, расположенными на расстоянии d под действием силы капиллярного давления Р, которое приближенно определяется из выражения

Р= ,

,

где θ- краевой угол, α- коэффициент поверхностного натяжения.

Установлено, что гарантированное заполнение зазоров достигается при нахлестке не более 12мм и с зазорами не более 0,08 мм для клея КЛН-1, а для клеев ВК-1МС, ВК-9 величина нахлестки до 30 мм, минимальный зазор – 0,03 мм.

На практике применяют нахлестку 15…18 мм, зазор 0,05…0,15мм.

Клеемеханические соединения (клеезаклепочные, клеевинтовые, клееболтовые) могут выполняться по двум схемам:

- установкой элементов механического крепления по ранее выполненному клеевому соединению;

- установкой элементов механического крепления по незатвердевшему клею с последующим отвердением клея в комбинированном соединении.

Комбинированные соединения отличаются герметичностью, антикоррозионной стойкостью, высокой ударной и усталостной прочностью, надежностью при длительной эксплуатации.