Испытание и приемка монтажа трубопроводов систем на судне

Подготовка к сдаче и сдача смонтированных трубопроводов систем. Прежде чем смонтированный трубопровод подвергнуть гидравлическому испытанию, его сдают представителю ОТК для проверки качества монтажа и соответствия расположения труб монтажному чертежу. Проверке также подлежит техническая документация (паспорта, сертификаты), подтверждающая предыдущую приемку труб арматуры смонтированного трубопровода. При контроле правильности монтажа трубопроводов проверяют монтаж приводов, которые должны работать плавно, без рывков и заеданий.

Чтобы определить качество сборки соединений смонтированных трубопроводов и систем, приемщик может потребовать выборочно разобрать соединение. При этом одновременно проверяются качество и размер прокладок, несоосность и непараллельность привалочных плоскостей фланцев разобранного соединения, качество крепежных болтов и шпилек и соответствие их размерам. Качество и надежность приварки подвесок, крепящих трубы и арматуру, проверяют, обстукивая их ручником массой не более 0,5 кг.

Зазоры между трубами соседних трубопроводов должны быть такими, чтобы на трубы можно было наложить изоляцию. Приемка изоляции трубопроводов производится ОТК с соблюдением всех требований, указанных в чертежах. При установке подвесок поверх изоляции диаметры подвесок и болтов выбирают с учетом величины усадки изоляционного материала, которая для асбо-ткани составляет 12—15 %, для войлока отеплительного и шорного — 25—30 %, для асбопухшнура — 28—32 %. Повреждения изоляции при установке подвесок не допускается.

Смонтированный трубопровод должен быть удобным для эксплуатации, его арматура должна обеспечивать возможность свободного вращения маховиков и рукояток, а в труднодоступных местах иметь приводы. Фланцевые соединения должны быть рас положены так, чтобы удобно было их собирать и подтягивать болты в случае течи. Арматура трубопроводов должна иметь отличительные планки, надписи на них должны быть четкими и соответствовать ведомости надписей.

При приемке монтажа представители ОТК руководствуются требованиями, указанными в рабочих чертежах, технических условиях на монтаж и Правилах Регистра СССР. Принятый трубопровод готовят к испытанию и окончательной сдаче представителю ОТК.

Гидравлические и воздушные испытания трубопроводов систем. Перед началом испытаний необходимо проверить, исправен ли пневмогидравлический пресс. Его сальниковая набивка, спускной и возвратный клапаны должны поддерживать созданное в трубопроводе давление без подкачивания в течение 5 мин. На манометрах должны стоять пломбы текущего года, а прочность медных соединительных трубок должна быть рассчитана на давление, применяемое при испытании.

Следует помнить, что при неправильном и небрежном проведении гидравлического и воздушного испытаний в случае прорыва воды и особенно воздуха из трубопровода, находящегося под давлением, возможен взрыв. Пользоваться электрическим освещением и электроинструментами при работе с водой можно лишь при напряжении не выше 12 В. В период испытания при достигнутом гидравлическом или воздушном давлении нельзя подтягивать гайки манометров, фланцевые соединения труб и клапаны заглушек. При гидравлическом испытании проверяют плотность соединений трубопроводов и арматуры по частям (участкам) или полностью. Гидравлическое испытание производится при неизолированных путевых соединениях. Перед испытанием трубопроводов их необходимо отключить от механизмов, приборов, тепло обменных аппаратов и цистерн, так как трубопроводы испытываются на давление, превышающее допустимое при испытании механизмов, приборов и аппаратов. Разобщение трубопровода от механизмов, аппаратов и цистерн осуществляется чаще всего посредством установленной на них концевой арматуры.

Чтобы не образовывались воздушные мешки во время заполнения трубопровода водой, открывают специальные, воздушные краны, расположенные в верхних участках трубопроводов. Трубопроводы находятся под пробным давлением в течение времени, необходимого для осмотра всех соединений, но не менее 10 мин; просачивание вода при этом не допускается. Сварные соединения трубопроводов, выполненные на судне (монтажные стыки), следует испытывать на прочность на двойное рабочее давление.

Системы сжатого воздуха высокого и среднего давления до испытания их воздухом подвергают предварительному гидравлическому испытанию на плотность при отключенных баллонах, причем основная магистраль воздухопровода высокого давления (от компрессора до баллонов) находится под пробным давлением в течение 2 ч, а баллоны и трубопровод с ответвлениями к потребителям — в течение 24 ч. При достижении рабочего давления воздуха компрессоры отключают, после чего через каждый час замеряют давление воздуха в трубопроводе и баллонах.

Падение Давления в процессе испытания для основной магистрали и для баллонов и трубопроводов с ответвлениями к потребителям не должно превышать 3 %. Возможную утечку воздуха при испытании проверяют путем обмазывания соединений трубопровода мыльной пеной. Величина падения давления определяется по манометру. Система сжатого воздуха, работающая при давлении менее 0,5 МПа, испытывается в течение времени, необходимого для проверки отсутствия утечки воздуха путём обмазывания соединений мыльной пеной.

Обнаруженные в процессе гидравлического или воздушного испытании дефекты устраняют при снятом давлении, после чего производят повторное испытание. Гидравлические испытания трубопроводов на судне предпочтительнее осуществлять с помощью компактных переносных пневмогидравлических насосов. После заполнения водой испытываемый трубопровод соединяется посредством медной или стальной трубки диаметром 12—16 мм с насосом работающим от заводской воздушной магистрали. В зависимости от назначения трубопровода величина пробного давления при испытании собранных на судне трубопроводов на плотность принимается согласно имеющимся нормативам.

Испытание трубопроводов воздухом осуществляется от штатных или переносных компрессоров, от баллонов, а также от заводской воздушной магистрали. Сжатым воздухом испытывают трубопроводы, работающие при давлении до 1,6 МПа, кроме трубопроводов пара, сжатого воздуха и газа, питания и продувания котлов, а также трубопроводов со сварными монтажными соединениями. Величина пробного давления при испытании сжатым воздухом должна составлять рпр = 0,35рр, но не ниже 0,2 МПа. Для трубопроводов, работающих в условиях вакуума, пробное давление сжатого воздуха принимается равным 0,2 МПа. Выдержка под пробным давлением должна быть не менее 15 мин; при этом падения давления в трубопроводе быть не должно.

Контроль герметичности соединений осуществляют, обмазывая их мыльной эмульсией, наличие пузырьков воздуха не допускается. Испытание трубопроводов на герметичность сжатым воз духом вместо гидравлического испытания должно проводиться под пробным давлением рпр = 1,1рр. Сдача трубопроводов представителю ОТК производится при испытательном давлении с отключением подачи воздуха. Контроль герметичности осуществляется путем обмыливания соединений. При испытании в зим нее время мыльный раствор для выявления мест явных утечек воздуха следует приготовлять на незамерзающих до —25 °С растворителях — техническом глицерине или этиловом спирте.

Системы сжатого воздуха испытываются на герметичность воз духом пробным давлением при строгом соблюдении правил техники безопасности. Испытание систем сжатого воздуха с рабочим давлением более 0,5 МПа на герметичность, кроме трубопроводов пускового воздуха и трубопроводов судов, к которым предъявляются особые требования, производится в течение 2 ч для основной воздушной магистрали (от компрессоров до баллонов) и в течение 24 ч для баллонов и трубопроводов с ответвлениями к потребителям. По достижении рабочего давления компрессоры должны быть отключены, после чего через каждый час замеряют давление воздуха в трубопроводе и баллонах. Падение давления в процессе испытания не должно превышать 10 %.

На судах, к трубопроводам которых предъявляют особые требования, испытание на герметичность воздухом проводят следующим образом:

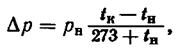

— для трубопроводов сжатого воздуха с давлением более 10 МПа, но не выше 40 МПа — полным рабочим давлением при открытых клапанах (кроме установленных непосредственно перед потребителями) и отключенных компрессорах; спустя 2 ч после достижения рабочего давления производится первый контрольный замер давления по манометру, при этом утечка воздуха не допускается, а изменение давления воздуха за период испытания в зависимости от колебания температуры учитывается по формуле

где: р — изменение давления за период испытания, МПа; рК — давление в начале испытания, МПа; tН и tК— температуры в на чале и в конце испытания, °С;

— для трубопроводов сжатого воздуха среднего давления и продувания цистерн — полным рабочим давлением, поддерживаемым в течение времени, необходимого для проверки наличия утечки воздуха.

При испытании трубопроводов высокого и среднего давления места утечки воздуха выявляются обмазыванием мыльной эмульсией. При проведении испытания трубопроводов на герметичность сжатым воздухом следует применять: лабораторные манометры (ГОСТ 6400—69) со шкалой классов точности 0,4; 0,6 и 1; водомаслоотделитель; предохранительные и редукционные клапаны, отрегулированные на соответствующее давление; разобщительные клапаны; технологические перемычки с присоединительной арматурой и другую оснастку.

Результаты предварительной приемки монтажа и испытаний на герметичность трубопроводов оформляются ОТК и заносятся в специальный журнал. Оформление окончательной приемки производится ОТК путем составления заявки установленного образца.

Испытание систем в действии. Испытание и проверка систем и трубопроводов в действии осуществляются в период швартовных и ходовых испытаний судна. Трубопроводы и системы испытываются одновременно с обслуживающими их механизмами, теплообменными аппаратами, котлами и др.

При испытании проверяют надежность работы:

—редукционных клапанов на поддержание установленных давлений;

—предохранительных клапанов, которые должны безотказно срабатывать и не допускать превышения рабочего давления свыше 10 %;

—запорных, невозвратно-запорных и невозвратных клапанов, клинкетов и кранов;

—контрольно-измерительных приборов;

—резервных переключений, предусмотренных схемами, всех резервных перекачивающих средств и надежность электроприводов.

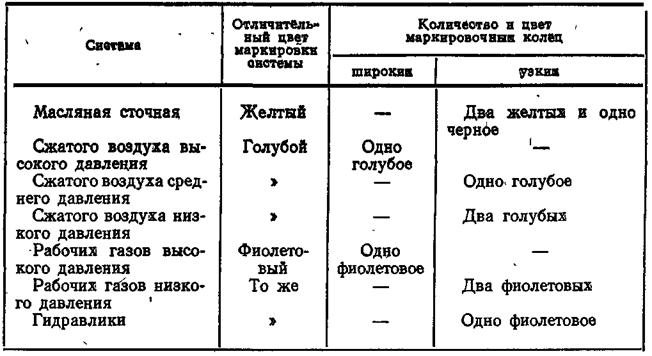

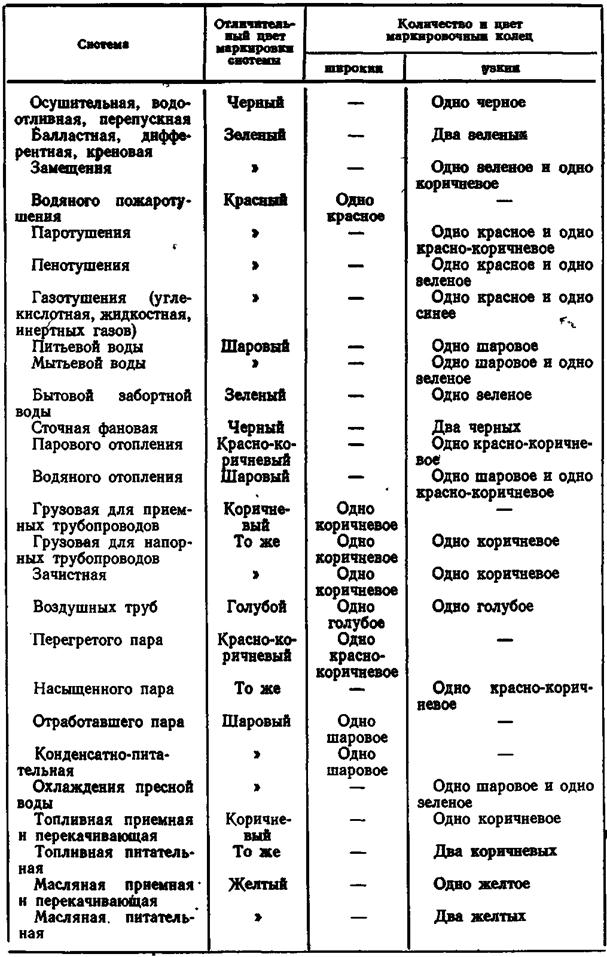

Системы (фановая, сточная и др.), не имеющие значения для обеспечения живучести и ходкости судна, проверяют и принимают в период швартовных испытаний окончательно. Трубопроводы, предназначенные для обслуживания энергетической установки судна, проверяют одновременно с ее испытанием. Во время ходовых испытаний системы не переводятся на специальный режим, а работают по назначению, обеспечивая заданные режимы судна. Испытание систем следует проводить при неизолированных и неокрашенных путевых соединениях. После испытания путевые соединения изолируют и маркируют (окрашивают) согласно указаниям в монтажных чертежах и ведомостях на изоляцию и окраску (табл. 1.11.) для определения назначения трубопровода.

Таблица 1.11. Судовые системы, подлежащие цветовой маркировке

Продолжение табл. 1.11.