Формирование ремонтного цикла

Основой для определения межремонтных пробегов являются статистические данные о неисправностях и отказах оборудования единиц ТПС в эксплуатации. Определяют базовые — наиболее ответственные детали, узлы и агрегаты, от состояния которых зависит безопасность движения, безотказность работы ТПС. Отдельные базовые детали, узлы и агрегаты группируют по наработкам на отказ, трудоемкости восстановительных, ремонтных работ, что дает возможность выбрать оптимальный ремонтный цикл (чередование ремонтов и межремонтные периоды). За критерий оптимальности принимают минимум затрат на ТО и ТР, максимальное использование локомотивов в эксплуатационной работе и др.

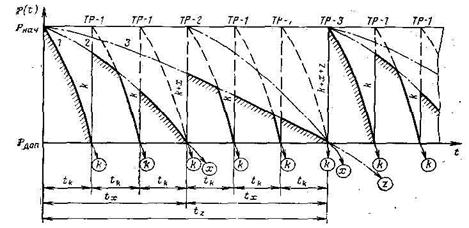

На рис. 31 представлена схема формирования ремонтного цикла (ТР-1, ТР-2 и ТР-3). На рисунке th, tx, 1г — наработки на отказ соответственно групп элементов к, х, z с равными наработками на отказ; 1, 2, 3— кривые уменьшения надежности групп элементов; Рнач, Рдоп — уровни надежности соответственно начальный и предельно допустимый.Б процессе эксплуатации с увеличением наработки снижается надежность группы элементов k (кривая 1) до предельно допустимой .Рдоп, после чего надежность этих элементов восстанавливается ремонтом ТР-1, Однако надежность локомотива в целом достигает лишь уровня, ограниченного кривой надежности другой группы элементов-—х. При дальнейшей эксплуатации через наработку tk надежность локомотивов по техническому состоянию группы элементов k вновь упадет до Рдоп, и вновь производится их восстановление ремонтом ТР-1. Так продолжается до тех пор, пока надежность второй группы элементов х не упадет до уровня Рдоп. Теперь для восстановления элементов группы k и х требуется назначить ремонт ТР-2. Далее надежность локомотива определяется кривой снижения надежности группы элементов г, и при снижении надежности этой группы элементов до уровня Рдоп назначается ремонт ТР-3, на котором будут восстанавливаться элементы всех трех групп (k, x, г).

.

Рис. 31. Формирование ремонтного цикла