рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Философия

- /

- Вид работы: Конспекты Лекций

- /

- Лучевые виды сварки

Реферат Курсовая Конспект

Лучевые виды сварки

Лучевые виды сварки - Конспект Лекций, раздел Философия, История и развитие сварочного производства Ученые И Инженеры Разных Стран, Занимающиеся Сварочными Пробл...

Ученые и инженеры разных стран, занимающиеся сварочными проблемами, не могли не обратить внимания на новые виды источников нагрева — лучевые. Задача использования их для целей сварки облегчалась фундаментальными исследованиями физиков в области оптики, квантовой механики, ускорительной техники для электронных и ионных пучков.

В результате интенсивных поисков и исследований специалисты-сварщики разработали новые виды сварки, основанные на энергии интенсивных электронных, ионных и фотонных лучей. Уже первые исследования показали, что лучевые источники нагрева обладают уникальными свойствами, открывающими большую перспективу их использования в области сварки.

Электронно-лучевая сварка

Способ электронно-лучевой сварки (ЭЛС) возник во Франции и СССР почти одновременно в 1957—1958 гг. и связан с именами французского ученого Д.А. Стора (Французская комиссия по атомной энергии) и русского ученого Н.А. Ольшанского (Московский энергетический институт). У истоков появления ЭЛС стояли также К.Г. Штайгервальд (ФРГ) и Б.А. Мовчан (ИЭС им, Е.О. Патона).

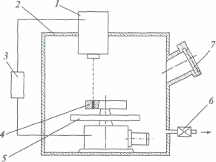

Для осуществления нагрева и расплавления металлов при ЭЛС используется энергия быстродвижущихся в глубоком вакууме направленных электронов. Процесс сварки реализуется в специальной установке, принципиальная схема которой изображена на рис. 2.21.

Совершенствование ЭЛС диктовалось растущим производством большой группы изделий из трудносваривающихся тугоплавких и химически активных металлов, обладающих ценными свойствами ( — молибден,

— молибден,  — цирконий,

— цирконий,  — вольфрам,

— вольфрам,  — ниобий,

— ниобий,  — тантал,

— тантал,  — бериллий,

— бериллий,  — титан и др.).

— титан и др.).

Эти металлы, как и сплавы на их основе, широко используются в химическом машиностроении, реакторостроении, электронном приборостроении, корпусных узлах летательных и космических аппаратов и других областях.

Рис. 2.21. Схема установки электронно-лучевой сварки:

1 — электронная пушка; 2 — герметичная камера; 3 — высоковольтный источник питания; 4 — свариваемое изделие; 5 — манипулятор; 6 — вакуумная система; 7 — смотровое стекло.

Сварка изделий из таких металлов связана с большими трудностями, из-за их способности даже при небольшом нагреве жадно поглощать из окружающей среды кислород, азот, водород, что приводит к хрупкости и потери пластичности сварными соединениями.

До появления ЭЛС такие изделия сваривались с помощью дуги в среде инертных газов, преимущественно в аргоне, к которому предъявлялись жесткие требования по содержанию примесей ( < 0,01 %,

< 0,01 %,  < 0,003 %). Однако в техническом отношении процесс отличается сложностью, малоэффективен и малопроизводителен. При учете стоимости затрачиваемых при этом электроэнергии, инертного газа, транспортных расходов, контроля газовой среды создание вакуума, в котором протекает сварка электронным лучом, по данным французских специалистов оказывается в 35 раз дешевле.

< 0,003 %). Однако в техническом отношении процесс отличается сложностью, малоэффективен и малопроизводителен. При учете стоимости затрачиваемых при этом электроэнергии, инертного газа, транспортных расходов, контроля газовой среды создание вакуума, в котором протекает сварка электронным лучом, по данным французских специалистов оказывается в 35 раз дешевле.

За сравнительно короткий срок, прошедший с момента возникновения ЭЛС, она получила широкое практическое использование, хотя еще многие теоретические и физические ее стороны до настоящего времени остаются не выяснены. Это связано со сложностью протекающих процессов при взаимодействии электронного луча со свариваемым металлом, высокой концентрацией энергии в пятне нагрева ( Вт/см2) и другими явлениями.

Вт/см2) и другими явлениями.

Поток электронов создается важнейшей частью такой установки — электронной, пушкой, в которой излучателем электронов является нагреваемый до высокой температуры (~2500 °С) вольфрамовый или металлокерамический катод (рис. 2.22).

Для ускорения движения электронов к ускоряющему электроду и изделию подводится положительный полюс (анод) высоковольтного источника питания. В зависимости от назначения установки ЭЛС и типа электронной пушки величина ускоряющего напряжения меняется в широком диапазоне - от 10 до 200 кВ.

Для формирования интенсивного электронного пучка с высокой плотностью энергии и малым углом сходимости  (см. рис. 2.22,

(см. рис. 2.22,  рад) используется специальная фокусирующая система, так называемые магнитные «линзы», Направление пучка в заданную точку свариваемого изделия осуществляется специальной магнитоотклоняющей системой (подобно отклонению электронного луча в кинескопе телевизора).

рад) используется специальная фокусирующая система, так называемые магнитные «линзы», Направление пучка в заданную точку свариваемого изделия осуществляется специальной магнитоотклоняющей системой (подобно отклонению электронного луча в кинескопе телевизора).

При соударении электронов, собранных в пучок малого диаметра  (

( — диаметр пятна электронного пучка в фокусе), с изделием происходит их торможение с преобразованием кинетической энергии в тепловую, что вызывает нагрев металла в месте сварки до высокой температуры вплоть до температуры кипения (испарения).

— диаметр пятна электронного пучка в фокусе), с изделием происходит их торможение с преобразованием кинетической энергии в тепловую, что вызывает нагрев металла в месте сварки до высокой температуры вплоть до температуры кипения (испарения).

Рис. 2.22. Схема электронной пушки с комбинированной системой формирования и управления электронным пучком.

1 - катод; 2 - прикатодный электрод; 3 - ускоряющий электрод (анод); 4 - электронный пучок; 5 - фокусирующая магнитная линза; 6 - система отклонения пучка; 7 - свариваемое изделие.

По мере перемещения луча по направлению сварки или, что чаще, изделия относительно луча, расплавленный металл затвердевает, и образуется сварной шов.

Для обеспечения свободного движения электронов от катода к изделию (аноду) необходим вакуум не ниже  мм рт. ст., создаваемый с помощью вакуумного оборудования.

мм рт. ст., создаваемый с помощью вакуумного оборудования.

Острая фокусировка электронного луча на малую площадь изделия (пятно нагрева может иметь величину до  см2) приводит к получению очень высокой плотности энергии (до

см2) приводит к получению очень высокой плотности энергии (до  Вт/см2, в то время как электрическая дуга имеет плотность энергии

Вт/см2, в то время как электрическая дуга имеет плотность энергии  Вт/см2), что приводит к значительному повышению температуры поверхности жидкого металла в зоне сварки и к образованию характерной формы проплавления металла — узкому и глубокому, получившему название кинжальное проплавление.

Вт/см2), что приводит к значительному повышению температуры поверхности жидкого металла в зоне сварки и к образованию характерной формы проплавления металла — узкому и глубокому, получившему название кинжальное проплавление.

Электронный луч с высокой плотностью энергии обычно используется для сварки тугоплавких и теплопроводных металлов и деталей больших толщин (до 200 мм). При сварке же легкоплавких и легкоиспаряющихся металлов (например, алюминия, магния) и деталей небольшой толщины целесообразнее применять луч с малой плотностью энергии, а иногда с импульсным нагревом, когда действие луча на изделие чередуется с паузами.

Основные параметры режима ЭЛС складываются из выбора силы тока сварки (мА), ускоряющего напряжения (кВ), скорости сварки (см/сек).

Преимущества ЭЛС

К несомненным преимуществам ЭЛС относятся следующие:

получение наиболее совершенного, очень узкого с глубоким проплавлением шва, что обеспечивает значительную экономию металла;

большая сосредоточенность вводимого в изделие тепла, малое его количество (в 4 —5 раз меньше, чем при дуговой сварке) позволяют получить небольшую зону термического влияния и минимальное изменение формы изделия (коробление);

благодаря вакууму, в котором происходит сварка, отсутствует насыщение металла шва газами, имевшиеся лее в нем газы успевают выделиться (всплыть), в результате достигается весьма высокое качество сварных соединений;

для сварки характерен пониженный расход электроэнергии, применение же вакуума не требует использования дорогостоящих инертных газов.

Недостатки ЭЛС

К числу недостатков ЭЛС можно отнести следующие:

создание вакуума в рабочей камере, загрузка и выгрузка изделий из нее требуют значительного времени, что не только снижает производительность процесса, но и затрудняет осуществление комплексной автоматизации всего процесса изготовления сварных изделий;

вследствие торможения скоростных электронов в свариваемом металле, особенно при большом ускоряющем напряжении (>100 кВ), возникает жесткое рентгеновское излучение, что требует дополнительной биологической защиты обслуживающего персонала и, кроме того, усложняет и без того достаточно сложное оборудование для ЭЛС.

Лазерная сварка

В истории развития науки и техники бывают случаи, когда отдельные открытия и изобретения дают мощные средства для решения ряда практических, в том числе и важных задач.

К числу подобных работ в области квантовой электроники относится открытие в 1952 г. физиками Н.Г. Басовым, А.М. Прохоровым (СССР) и Ч. Таунсоном (США) нового принципа генерации и усиления света, получивших за это открытие Нобелевскую премию.

На основе этих работ в начале 60-х годов XX в, в США был создан для сварки первый оптический квантовый генератор — лазер* на рубине. Лазер получил свое название по первым буквам английской фразы — «Light-Amplification by Stimulated Emission of Radiation» («Усиление света Путем стимулированного излучения»).

Активные разработки лазерных устройств во многих странах привели к появлению в семидесятых годах как твердотельных (рубин, неодимовые стекла и др.). так и газовых лазеров, использующих в качестве излучателей газы и газовые смеси (инертные газы, углекислый газ, смесь СО2 — N2 — Не и др.).

В настоящее время лазерное технологическое оборудование успешно применяется для целей сварки, резки и пробивки отверстий в металлах и неметаллических материалах (керамика, стекло и др.), поверхностной термической обработки ряда изделий и т.д.

Лазерный луч нашел применение в медицине (диагностика, хирургия, терапия и др.), в средствах связи и телевидении, в военно-космической области и т.д.

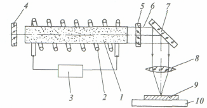

Основными элементами лазерной сварочной установки на твердотельном лазере являются стержень активной среды 1 (рис. 2,23), мощная импульсная спиралевидная лампа накачки 2, преобразующая электрическую энергию заряжаемых конденсаторов 3 в световую, два зеркала-резонатора 4, 5, система фокусирования излучения 7, 8 на свариваемые детали 9.

Каким же образом формируется световой луч в твердотельном лазере? Рассмотрим это на примере рубинового лазера. Рубин — это искусственный кристалл корунда ( ), в котором часть атомов алюминия (до 0,5 %) заменена атомами хрома.

), в котором часть атомов алюминия (до 0,5 %) заменена атомами хрома.

При импульсной вспышке лампы накачки атомы хрома в рубине переходят в возбужденное состояние, т.е. их электроны переходят на более высокие энергетические уровни. Если количество возбуждаемых атомов за одну вспышку лапы достигает некоторого критического уровня, то под воздействием фотонов стимулируется лавинный процесс перехода возбужденных атомов в обычное состояние с испусканием при этом фотонов, соответствующих красному свету.

Рис. 2.23. Схема лазерной сварочной установки

Лавинный поток фотонов, движущихся в осевом направлении, мгновенно умножается за счет многократного отражения от зеркал резонатора, пока не окажется достаточным, чтобы прорваться через полупрозрачное зеркало 5 (см. рис. 2.23) наружу в виде когерентного импульсного пучка красного света 6 с очень малым углом расходимости.

Направляя световой пучок зеркалом 7 через длиннофокусную линзу 8, можно достичь очень большой степени его фокусировки, с диаметром светового пятна вплоть до нескольких микрон, что позволяет получить наивысшую плотность тепловой мощности на поверхности свариваемого изделия — более 109 Вт/см2.

В таких условиях все известные материалы не только плавятся, но и испаряются, что и используется реально для целей сверления тончайших отверстий в материале любой твердости и температуры плавления.

Однако для сварки используется лазерный луч с меньшей плотностью энергии (~105-107 Вт/см2) из-за возможности интенсивного испарения и выплеска металла в зоне сварки, что приведет к существенным дефектам сварных швов.

Первые лазерные сварочные установки с твердотельным активным стержнем работали в импульсном режиме (длительность импульса 0,5 — 5 мс) и имели максимальную энергию излучения не выше 2 Дж. Поэтому они использовались для сварки и сверления металлов толщиной 0,1—0,2 мм.

Замена рубиновых кристаллов итрий-алюминиевым гранатом, легированным неодимом, позволила значительно увеличить энергию излучения лазеров и, в конечном счете, разработать и создать серию промышленных лазерных установок типа «Квант», осуществляющих точечную или шовную сварку.

В дальнейшем были разработаны газовые лазеры, позволившие значительно поднять мощность излучения и коэффициент полезного действия (до 20 %). Активный газ или газовая смесь заключается в трубке, ограниченной с двух сторон строго параллельными зеркалами, как в твердотельных лазерах. Возбуждение газовых молекул осуществляется с помощью электрического разряда. Такие лазеры могут работать в непрерывном режиме и позволяют сваривать изделия значительной толщины. Имеются сведения о сварке сталей толщиной 50 мм и более при мощности непрерывного излучения в несколько десятков киловатт.

Преимущества лазерной сварки

К основным преимуществам лазерной сварки в сравнении с другими сварочными процессами можно отнести следующие:

высокая локальность нагрева позволяет осуществлять сварку вблизи хрупких материалов (например, стеклоспаев полупроводниковых элементов) без их разрушения и изменений формы деталей;

минимальное время воздействия лазерного луча на свариваемый металл обеспечивает малые размеры зоны термического влияния и хорошие ее свойства, что особенно важно для тугоплавких металлов и их сплавов;

возможность сварки световым лучом в любой среде, пропускающей свет, — в вакууме, в инертных газах, на воздухе, а также деталей, заключенных в герметические стеклянные оболочки.

Недостатки лазерной сварки

Важнейшими недостатками лазерной сварки являются следующие:

низкий КПД лазеров (~10 %);

из-за неспособности лазерного луча проникать в металл, теплопередача происходит только с поверхности. Поэтому попытки достичь глубокого проплавления за счет повышения тепловой энергии в пятне нагрева приводит к появлению дефектов сварного шва (рыхлость, бугристость, поры) вследствие вытеснения жидкого металла световым давлением и давлением паров испаряемого металла.

Наибольшее применение лазерная сварка нашла в производстве изделий электронной, радиотехнической промышленности, в точном приборостроении, при получении микроминиатюрных элементов (приварка выводов к тонкопленочным схемам, микромодулям, полупроводниковым устройствам и др.).

Сварка лучистым нагревом

В конце 60-х годов XX в. ряд сотрудников Московского авиационно-технологического института им. К.Э. Циолковского, руководимых проф. Г.Д. Никифоровым, разработали процесс сварки и пайки сфокусированной лучистой энергией от мощных источников света. Принципиальная схема процесса весьма проста (рис. 2.24) и сводится к следующему.

Мощная дуговая ксеноновая лампа сверхвысокого давления / помещается в фокусе эллипсоидного отражателя 2. Для более полного использования лучистого потока лампы служит контротражатель 3. Отраженные лучи света от эллипсоидного отражателя, фокусируются на нагреваемом (свариваемом) изделии 4, образуя так называемое фокальное пятно. Оптическую схему можно несколько усложнить, если на пути движения отраженных лучей поставить линзовый объектив, позволяющий уменьшить диаметр фокального пятна.

|

Рис. 2.24. Оптическая схема установки для сварки лучистой энергией

Эффективность ввода тепла в изделие будет зависеть от плотности лучистого потока в фокальном пятне, которое может довольно просто регулироваться от 0 до Emax. Так, при использовании лампы мощностью 10 кВт удалось получить Emax = 2200 Вт/см2, что вполне достаточно для осуществления сварки сталей, титановых и алюминиевых сплавов толщиной до 2 мм.

Основной особенностью процесса лучистого нагрева при сварке является отсутствие механического давления лучистого потока на сварочную ванну, Поэтому можно проводить сварку без формирующих подкладок (на весу), формирование же сварного соединения происходит, в основном, под действием поверхностного натяжения жидкого металла. Кроме того, благодаря высокой отражающей способности поверхности Жидкого металла отсутствует перегрев металла сварочной ванны и его кипение.

Оптический источник тепла позволяет сваривать не только металлы, но и стекло, керамику, пластмассы. Преимущества этого способа сварки проявились особенно наглядно на примере сварки шлакоситаллового стекла (стеклокерамика), которое до этого считалось несвариваемым.

Широкие пределы регулирования энергетических параметров лучистого потока и размеров фокального пятна нагрева дают возможность применять лучистый нагрев для пайки. Локальность нагрева, высокие градиенты температуры в спаиваемых деталях, возможность применения практически любых из существующих припоев, начиная от легкоплавких оловянно-свинцовистых и кончая тугоплавкими на основе никеля и титана — вот те характерные особенности, присущие лучистому нагреву.

Преимущества сварки лучистым нагревом

Нагрев для целей сварки и пайки сфокусированной лучистой энергией обладает рядом существенных преимуществ перед другими видами нагрева, а именно:

бесконтактным подводом энергии к изделию за счет удаленности источника излучения от изделия, что важно при сварке в труднодоступных местах и при необходимости нагрева через оптически прозрачные оболочки в любой контролируемой атмосфере и в вакууме;

возможностью нагрева различных материалов независимо от их электрических и магнитных свойств;

легкостью регулирования энергетических параметров лучистого нагрева и простотой визуального контроля за поведением материала при нагреве.

К основным недостаткам сварки лучистым нагревом следует отнести:

низкий КПД процесса, колеблющийся от 5 до 15 % в зависимости от схемы установки и типа лампы;

затрудненность выполнения сварки в любых пространственных положениях сварного шва, кроме нижнего, что объясняется невозможностью свободного манипулирования положением фокального пятна нагрева в пространстве.

Конечно, сварщики не могли выпустить из поля зрения такой источник лучистой энергии, как солнце. Опытные установки гелиосварки показали их принципиальную применяемость, однако их громоздкость, зависимость от погодных условий, необходимость постоянной корректировки положения отражающих зеркал на солнце и другие трудности не позволили пока довести этот способ до реального использования.

– Конец работы –

Эта тема принадлежит разделу:

История и развитие сварочного производства

История и развитие сварочного производства... конспект лекций Содержание...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Лучевые виды сварки

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов