рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Крашение текстильных изделий из природных целлюлозных и гидратцеллюлозных волокон

Реферат Курсовая Конспект

Крашение текстильных изделий из природных целлюлозных и гидратцеллюлозных волокон

Крашение текстильных изделий из природных целлюлозных и гидратцеллюлозных волокон - раздел Образование, Лекция № 5 Классификация и основные свойства красителей. Номенклатура Целлюлозные Волокна — Природные И Искусственные — Имеют Мног...

Целлюлозные волокна — природные и искусственные — имеют много общего в химическом строении, поэтому окрашиваются красителями одних классов. Однако различия в коэффициентах полимеризации этих волокон и надмолекулярной структуре определяют разницу в проведении технологических процессов.

Ассортимент красителей, применяющихся для окрашивания целлюлозных текстильных изделий, и технологические приемы продолжают совершенствоваться в направлении дальнейшего развития непрерывных, малоэнергоемких, простых в управлении способов крашения, положительно решающих экологические проблемы.

Свойства красителей и общие закономерности процесса крашения. Для крашения целлюлозных волокон применяют красители следующих классов: растворимые в воде (прямые, активные, кубозоли), нерастворимые в воде (кубовые, сернистые), образующиеся на волокне (азоидные, азиновые).

Свойства красителей или продуктов для их образования на целлюлозном волокне различны. Общим для них является растворенное состояние в момент адсорбции волокном и диффузии красителей в порах волокнистого материала, заполненных технологическим раствором. Отсюда и общие принципы управления процессом перехода красителей из ванны в волокнистый материал: устранение препятствий для адсорбции красителя поверхностью текстильного волокна и диффузии в порах субстрата, создание условий для фиксации красителя на активных центрах волокна.

|

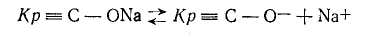

Растворимые в воде красители — прямые и активные — имеют сульфогруппы, придающие им растворимость в воде за счет диссоциации.

|  | ||

Окрашивающим ионом прямых красителей является активных Очевидно, для поглощения анионов прямых и активных красителей требуются одинаковые условия.

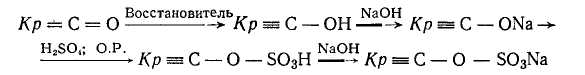

Нерастворимые в исходной форме кубовые красители для крашения гидрофильных целлюлозных волокон переводят в растворимое состояние, а затем по окончании процесса вновь возвращают в нерастворимую форму (пигмент). Используют для этой цели способность карбонильных групп = С = О кубовых красителей восстанавливаться в щелочной среде с образованием растворимого в воде соединения. Восстановленную форму кубового красителя называют лейкокислотой, а растворимую форму — солью лейкокислоты или лейкосоединением

|

Лейкосоединение, являющееся солью, диссоциирует в растворе

|

Ион, способствующий окрашиванию целлюлозного материала, имеет отрицательный заряд Кр ≡ С—Оˉ, поэтому процесс перехода этих ионов на волокно управляется теми же параметрами, что и рассмотренных ранее растворимых в воде прямых и активных красителей.

Лейкосоединение кубовых красителей неустойчиво, легко окисляется до исходного пигмента любым окислителем, даже кислородом воздуха

|

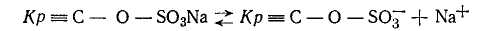

Этим пользуются при завершении процесса крашения кубовыми красителями целлюлозных волокон. Но неустойчивость лейкосоединения к окислению кислородом воздуха затрудняет приготовление и хранение растворов. В настоящее время разработана растворимая стойкая форма восстановленных кубовых красителей под названием кубозолей, которые получают путем обработки лейкокислоты кубовых красителей концентрированной серной кислотой в среде органических растворителей. Сернокислый эфир лейкокислоты кубового красителя устойчив к окислению и практически неокрашен. Осторожная нейтрализация эфира едким натром приводит к получению растворимой натриевой соли — кубозоля

|

В воде кубозоль диссоциирует

|

Анион кубозоля поглощается целлюлозным волокном по тем же законам, что и рассмотренные выше анионы других красителей.

Для получения окраски кубозоли, поглощенные волокном, подвергают специальной обработке, называемой проявлением. При этом вначале гидролизуют сложноэфирную связь (в кислой среде), а затем лейкокислоту окисляют до исходного пигмента кубового красителя

|

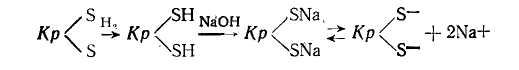

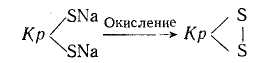

Нерастворимые в воде сернистые красители подобно кубовым для крашения целлюлозных материалов переводят в растворимое состояние, пользуясь способностью дисульфидных связей в молекуле этих красителей восстанавливаться в щелочной среде с образованием растворимых лейкосоединений

|

Поглощение целлюлозным волокнистым материалом аниона восстановленного сернистого красителя происходит аналогично рассмотренным ранее. Для завершения процесса крашения сернистыми красителями, так же как и при использовании кубовых, лейкосоединение окисляют на волокне до нерастворимого пигмента

|

Для образования на волокне нерастворимых азокрасителей (азоидных) на целлюлозный материал последовательно наносят азотол и диазосоставляющую. Азотолы содержат оксигруппу, которая в щелочной среде образует соль — азотолят, диссоциирующий в воде

|

т. е. при нанесении на целлюлозный материал щелочного раствора азотола возникают те же задачи управления процессом, что и для ранее рассмотренных случаев.

Единственным исключением из правила является исходный продукт анилин в виде солянокислой соли, который применяется для получения на целлюлозном волокне черного анилина.

Он диссоциирует в растворе с образованием положительного иона, из которого образуется краситель

|

Естественно, положительно заряженный ион исходного продукта для синтеза черного анилина поглощается целлюлозным волокном по другому закону, чем анионные красители.

Подводя итоги, следует отметить, что, несмотря на различия в химическом строении и технологических свойствах различных классов красителей, применяющихся для крашения целлюлозных волокон, поглощение красителя чаще всего происходит в виде отрицательно заряженной частицы — аниона. Общим для всех растворов анионных форм красителей является склонность их к агрегации. Фактически красильный раствор является полидисперсной системой, в которой присутствуют в различных соотношениях отдельные молекулы красителей в диссоциированной или недиссоциированной форме и агрегаты из ионов, молекул или агрегаты смешанного типа. Соотношение между различными формами окрашенных полидисперсных систем зависит в первую очередь от строения и свойств красителей: чем больше молекулярная масса красителя, чем выше его сродство к волокну, тем больше степень агрегации красителя. Немаловажную роль играют также условия крашения: повышение температуры, введение в красильный раствор ряда ТВВ (растворители, диспергаторы) сдвигает равновесие в сторону мономолекулярной формы. Нейтральные соли, напротив, способствуют образованию агрегатов. Превращения эти обратимы и соответствуют приведенной схеме.

|

Ввиду того что поглощение красителей возможно только в виде отдельных ионов или молекул, задача диспергирования красителей до мономолекулярного состояния для всех анионных красителей является общей.

Основным параметром технологического процесса, от которого зависят экономические показатели и потребительские свойства окраски (интенсивность, равномерность, устойчивость), является скорость перехода красителя из раствора на волокно, поэтому главная задача управления — изменение скорости крашения.

Целлюлозные волокна при погружении в воду или технологические растворы приобретают избыточный отрицательный заряд за счет диссоциации карбоксильных групп—СООН СООˉ+Н+, в небольшом количестве имеющихся в целлюлозе, так как при подготовке под влиянием окислителей неизбежно происходит ее частичное окисление.

Целлюлозные волокна при погружении в воду или технологические растворы приобретают избыточный отрицательный заряд за счет диссоциации карбоксильных групп—СООН СООˉ+Н+, в небольшом количестве имеющихся в целлюлозе, так как при подготовке под влиянием окислителей неизбежно происходит ее частичное окисление.

Следовательно, задача преодоления сил отталкивания между отрицательно заряженной поверхностью волокна и анионом красителя является общей задачей для всех применяемых при крашении целлюлозных волокон анионных красителей.

Для снижения или полного устранения сил отталкивания в технологический раствор при крашении анионными красителями вводят хорошо диссоциирующие соли — нейтральные электролиты. Чаще всего для этой цели используют хлористый натрий NaCl или сульфат натрия Na2SO4

|

В технологическом растворе в этом случае присутствуют ионы красителя и электролита; Кр—SO3ˉ+Na++Na++Clˉ.

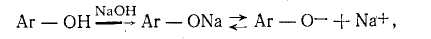

К отрицательной поверхности волокна в первую очередь ориентируются противоионы — катионы, которые снижают заряд волокна, облегчают приближение анионов красителя на такое расстояние, при котором начинают проявляться силы специфического взаимодействия (сродства) красителя с волокном (рис.38).

Катионы Na+ в первую очередь подходят к поверхности волокна и образуют слой положительно заряженных ионов (этап I), а затем в направлении к волокну перемещаются анионы красителя и сорбируются волокном (этапы II—IV). Одновременно поглощается равное количество катионов Na+. Постепенно краситель поглощается волокном и накапливается в субстрате (этап V), красильная ванна истощается. Анионы электролита, ввиду отсутствия сродства к волокну, остаются в растворе.

Повышение концентрации электролита в ванне ускоряет переход красителя в волокно, но параллельно приводит к увеличению степени агрегации красителя, так как катионы электролита, экранируя отрицательный заряд аниона красителя, облегчают их сближение, приводящее к образованию агрегатов за счет возникновения сил межмолекулярного взаимодействия, вплоть до выпадения красителя в осадок (рис. 39).

С ростом концентрации электролита увеличивается скорость крашения, но одновременно возникает опасность получения неровной и неустойчивой окраски, поэтому в ванну вводят оптимальное количество электролита, которое зависит от свойств красителя (сродства) и способа крашения. Чем лучше растворимы красители в воде, чем меньше они склонны к агрегации, чем меньше их сродство к волокну, тем больше электролита вводят в красильную ванну. Например, для прямых красителей содержание хлористого натрия в красильном растворе не превышает 10—20 г/л, а для активных нередко достигает 100 г/л. Известно, что прямые красители имеют большее сродство к целлюлозе и склонны к агрегации в большей степени. Для непрерывных способов крашения содержание электролита в растворе снижается, так как эти растворы более концентрированы, чем при периодическом крашении. Следовательно, агрегативная устойчивость растворов снижена и даже небольшие добавки электролита могут вызвать выпадение красителя в осадок. В некоторых случаях, например, при крашении кубовыми красителями, в красиль ной ванне поддерживается достаточно высокая концентрация ионов (краситель, едкий натр, соли — восстановители) и нейтральный электролит не вводится вовсе.

|

Другим важным фактором, управляющим переходом красителя из ванны на волокно, является изменение температуры. Известно, что при повышении температуры красильной ванны в условиях периодического крашения содержание красителя в волокне вначале увеличивается практически пропорционально росту температуры, проходит через максимум, а затем снижается (рис. 40). Температура, при которой наблюдается максимальное поглощение красителя, называется оптимальной (Т0ПТ). Для каждого красителя она индивидуальна, ее значения внесены в справочники. Наличие оптимальной температуры крашения объясняется следующим: вначале с ростом температуры увеличивается растворимость красителей, растет доля мономолекулярной фракции, активность красителя в растворе возрастает. Параллельно увеличивается скорость набухания волокна, растет доступность субстрата для диффузии красителя в волокне, увеличивается количество поглощенного красителя. Ввиду того что на этой стадии между красителем и волокном возникают непрочные силы межмолекулярного взаимодействия, по мере роста температуры и кинетической энергии молекул красителя связь эта разрывается и краситель покидает волокно. Так, на графике зависимости поглощения красителя от температуры возникают ветви: сорбционная (при Т<ТОПТ) и десорбционная (при T>TOПТ). Естественно, для наиболее эффективного использования взятого для крашения красителя процесс следует вести при оптимальной температуре.

|

Как видно на графике (см. рис. 40), при оптимальной температуре крашения при периодическом способе между красителем на волокне и в растворе устанавливается динамическое равновесие. Процесс крашения никогда не идет до полного перехода красителя на волокно, часть его остается в растворе. Это вызывает ряд трудностей, так как непроизводительно расходуется дорогостоящий краситель (причем чем больше модуль крашения, тем выше этот расход), загрязняются сточные воды красильно-отделочного производства. Выходом из создавшегося положения может быть либо повторное использование остаточной ванны после добавления в нее красителя и необходимых химических материалов, что, впрочем, не всегда удобно или эффективно, либо переход на непрерывные способы крашения. Оптимальная температура пропитывания текстильного изделия более концентрированным красильным раствором в этом случае сдвигается в сторону более высоких значений, при которых в полидисперсной красильной системе увеличивается доля мономолекулярной фракции и снижается доля агрегатов (см. с. 92).

ТВВ, вводимые в состав красильной ванны, также способствуют изменению скорости крашения. Помимо уже рассмотренных ранее нейтральных электролитов, в состав красильных ванн вводят вещества, понижающие поверхностное натяжение технологических растворов (ПАВ), которые облегчают смачивание волокна. Они могут взаимодействовать с красителем, вызывая его диспергирование. Это повышает равномерность окраски. При крашении хорошо растворимыми красителями (прямые, активные) по периодическому способу введение диспергаторов неэффективно, так как в их присутствии резко снижается сродство красителя к волокну, и поглощение красителей уменьшается. Введение в красильную ванну веществ, повышающих набухание полимера или растворимость красителей, ускоряет переход красителя в волокно. Полезным бывает присутствие в ванне щелочных реагентов, так как растворимость анионных красителей в щелочной среде возрастает.

Различные классы красителей фиксируются на целлюлозных волокнах за счет проявления различных сил взаимодействия. Такие красители, как прямые, кубовые, сернистые, синтезирующиеся на волокне, образуют с целлюлозой связи различных видов: водородные, за счет сил Ван-дер-Ваальса. Водородные связи возникают между амино —NH2, окиси —ОН, карбонильными =С = О, азогруппами —N = N— красителя и гидроксилами целлюлозы. Для получения устойчивой окраски необходимо образование не менее двух водородных связей, суммарная энергия которых находится в пределах 40—80 кДж/моль. Дополнительно к водородной связи между хромофорной системой красителя и макромолекулой линейного полимера возникает межмолекулярное взаимодействие, способствующее дальнейшей стабилизации связи краситель — волокно и обеспечивающее повышение устойчивости окраски.

Из практики известно, что прямые красители дают на целлюлозных волокнах менее устойчивую к мокрым обработкам окраску, чем нерастворимые красители (кубовые, сернистые, азоидные, черный анилин), несмотря на то что характер связи красителей с целлюлозой у всех перечисленных классов одинаков. Это убедительно доказывает, что устойчивость окраски определяется не только прочностью связи красителя с волокном, но и свойствами самих красителей: растворимые в воде прямые красители имеют большее сродство к воде, чем нерастворимые, и при водных обработках, особенно при повышенной температуре, когда разрываются непрочные связи с волокном, переходят в раствор, окраска осветляется. Нерастворимые красители при водных обработках в раствор не переходят. Активные красители, несмотря на хорошую растворимость в воде, образуют на целлюлозных волокнах устойчивую окраску, так как фиксируются на волокне за счет химической ковалентной связи. Образование ковалентной связи происходит в щелочной среде, поэтому в состав ванны вносят щелочные соединения: NaOH, Na2CO3

|

Щелочные вещества в составе красильной ванны связывают кислоту НСl и сдвигают реакцию в сторону образования продукта взаимодействия красителя с волокном.

Крашение водорастворимыми красителями. В зависимости от класса красителей применяют различные способы крашения.

Прямые красители. Для гладкого крашения хлопчатобумажных тканей и нитей в основном применяют прямые красители. При крашении хлопка-волокна, льняных тканей их практически не применяют, так как окраска ими на данных видах текстильных изделий недостаточно устойчива.

Помимо красителей отечественного производства используются продукты, выпускаемые рядом социалистических стран: сатурны (ЧССР), соламины (ГДР). В ассортименте прямых красителей есть группа светопрочных, дающих на целлюлозных волокнах светостойкую окраску.

Крашение прямыми красителями чаще проводят по периодическому способу, используя для этого аппараты АКД при крашении пряжи и ниток, красильно-промывные, эжекторные или красильно-роликовые машины для крашения ткани. Разработан также непрерывный плюсовочно-запарный способ крашения.

При крашении периодическим способом процесс начинают с тщательного растворения красителя, для чего используют умягченную воду, либо вводят в красильный раствор вещества для умягчения воды: кальцинированную соду или, что предпочтительнее, гсксаметафосфат натрия Na2[Na4(PO3)]6. Сода, создавая щелочную среду, способствует также лучшему растворению красителя. В раствор вводят необходимое количество хлористого натрия для ускорения процесса и подают раствор в технологическое оборудование, куда предварительно заправлена партия окрашиваемого материала.

Красильный раствор содержит следующие компоненты, % от массы волокна: краситель 0,5—5; хлористый натрий 10—25; сода кальцинированная 1—3.

Модуль крашения зависит от выбранного для крашения оборудования и колеблется в пределах 6—35. Начинают процесс при температуре 30—40 °С, медленно повышают температуру до оптимальной (для большинства прямых красителей 60—80 °С), красят при оптимальной температуре 0,5—2 ч, затем промывают и выгружают изделие из оборудования.

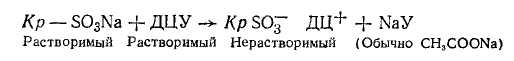

Устойчивость окраски прямыми красителями к мокрым обработкам характеризуется в среднем баллами 3—4, к свету 3—5, но есть отдельные марки, имеющие более высокие значения. Этот показатель можно повысить специальными обработками. Существует универсальный способ повышения устойчивости окрасок на 1—2 балла для большинства марок прямых красителей. Это обработка специальным веществом — раствором дициандиамидной смолы в уксусной кислоте (препаратом ДЦУ), который при растворении в воде диссоциирует на катион смолы (условно ДЦ+) и анион уксусной кислоты (условно Уˉ). Если ткань, окрашенную прямым красителем, обработать раствором ДЦУ, то между анионом красителя и катионом препарата произойдет взаимодействие, приводящее к образованию нерастворимого соединения, в результате чего повысится устойчивость окраски к мокрым обработкам

|

Если к ДЦУ добавить соль меди, то обработка таким препаратом, называемым ДЦМ, повышает устойчивость окраски не только к мокрым обработкам, но и свету.

Технология обработки окрашенных изделий препаратами ДЦУ и ДЦМ проста и аналогична: обрабатывают раствором препаратов концентрации 10—30 г/л при температуре 70—80 °С и высушивают.

При крашении непрерывным способом чаще всего применяют плюсовочно-запарный способ. При этом ткань в течение 4—6 с пропитывают раствором красителя концентрации 2— 20 г/л, отжимают до привеса 100 %, запаривают при температуре 100 ˚С в среде влажного пара в течение 1—2 мин или при 130 °С в течение 10—30 с, промывают, обрабатывают раствором ДЦУ 15—20 г/л при температуре 50—60 °С, отжимают и высушивают. Для аппаратурного оформления процесса служит красильная плюсовочно-запарная линия (см. рис. 37).

Для увеличения количества красителя, унесенного из ванны, и, следовательно, для повышения интенсивности окраски пропитывание ткани красильным раствором следует проводить при максимально высокой температуре, интенсивной циркуляции красильного раствора в плюсовочной ванне. В красильный раствор полезно вводить нейтральный электролит, органические растворители, пропитку ткани раствором красителей производить с применением вакуумирования.

Активные красители. Для гладкого крашения практически любых текстильных изделий как из хлопка, так и льна могут использоваться активные красители. Яркая и устойчивая окраска этими красителями позволяет применять их достаточно широко. В практике отечественных предприятий наряду с отечественными применяются красители, производимые за рубежом: проционы (Великобритания), цибакроны (Швейцария), ремазоли (ФРГ), остазины (ЧССР) и некоторые другие.

Общим свойством активных красителей практически всех групп является их способность химически взаимодействовать не только с гидроксильными группами целлюлозного волокна, образуя прочную ковалентную связь (см. с. 96), но и с гидроксилами воды, что превращает их в неактивную, неспособную к ковалентной фиксации гидролизованную форму:

|

Гидролизованный краситель обладает сродством к целлюлозе, сорбируется целлюлозным волокном, образуя с ним неустойчивую межмолекулярную связь, что приводит к ухудшению устойчивости окраски активными красителями в целом. Степень гидролиза активного красителя возрастает с повышением температуры, щелочности среды. Устойчивость активных красителей к гидролизу меняется в зависимости от строения: существуют более и менее реакционноспособные красители. Крашение активными красителями с высокой реакционной способностью следует проводить при меньшем содержании щелочи и более низкой температуре. Эти красители маркируются буквой X (холодное крашение), например активный ярко-красный 5СХ. Крашение менее реакционноспособными красителями проводят при более высоком содержании щелочи и при более высокой температуре. Такие красители маркируют буквой Т (теплое крашение), или не вносят в марку специальных индексов. Красят этими красителями при температуре 60—80 °С и выше. К таким красителям относятся красители активный ярко-желтый 43, активный ярко-голубой 2КТ.

Ввиду того, что невозможно полностью избежать гидролиза активных красителей в условиях хранения (под влиянием кондиционной влаги), при приготовлении красильных растворов и в начальный период крашения, когда краситель преимущественно находится в растворе, а температура красильного раствора повышается, необходимо так организовать процесс крашения, чтобы реакция гидролиза была сведена к минимуму. Для этого необходимо соблюдать следующие условия.

1. Крашение проводить при минимальном модуле, при максимально высокой концентрации красителя в растворе; таким образом, крашение по непрерывному способу предпочтительнее.

2. Красильный раствор в начальный период крашения должен иметь нейтральную реакцию; при периодических способах

в этих целях щелочь вводят в красильную ванну после завершения процесса перераспределения красителя между ванной и волокном, при непрерывных —вводят такие щелочные агенты, которые в обычных условиях имеют слабощелочную реакцию, а выделяют щелочь лишь с течением времени (Nа2СО3) или при повышенной температуре (NаНСОз):

|

3. Температуру крашения выбирают с учетом реакционной способности красителя, руководствуясь его маркировкой.

Однако даже полное соблюдение всех рекомендаций не может гарантировать от образования некоторой доли гидролизованного красителя. А как известно, присутствие его на волокне ухудшает устойчивость окраски. Поэтому процесс крашения активными красителями завершают интенсивной промывкой, которую проводят, во-первых, при высокой температуре (100°С), когда разрушается непрочная межмолекулярная связь гидролизованного красителя с волокном и краситель десорбируется с волокна; во-вторых, в щелочной среде, где усиливается отрицательный заряд целлюлозы за счет полной диссоциации карбоксильных групп и повышается растворимость анионного активного красителя, содержащего сульфогруппу (одноименно заряженное волокно и краситель отталкиваются одно от другого, удаление гидролизованного красителя из волокна облегчается); в-третьих, в присутствии ПАВ, которые облегчают смачивание текстильного изделия, образуют с молекулой гидролизованного красителя комплекс и обеспечивают удаление его из волокна; в-четвертых, при интенсивном гидродинамическом режиме обработки, который достигается специальной конструкцией промывных аппаратов (заправка ткани «петля в петле», ребристые ролики в промывных ваннах и т. д.), а так же с помощью физических методов интенсификации жидкостной обработки текстильных материалов (ультразвук, промежуточный отжим и т. д.). Обычно степень ковалентной фиксации активных красителей на целлюлозных материалах составляет 70—90 %. Устойчивость окраски текстильных материалов, полученной ковалентно фиксированным красителем, к мокрым обработкам характеризуется высшим баллом.

В настоящее время разработано много разнообразных способов крашения целлюлозных текстильных материалов активными красителями.

Относительно редко в основном для хлопчатобумажного полотна применяется периодический способ. Процесс ведут на любом оборудовании для крашения ткани жгутом и врасправку по стадиям:

I стадия — поглощение красителей волокном из нейтрально

го раствора в присутствии электролита при температуре, завися

щей от реакционной способности красителей: с индексом X — при температуре 25—30 °С в присутствии NaCl 10—60 г/л; с индексом Т или без индекса в марке — при температуре до 75 °С исодержании электролита до 80 г/л. Ткань обрабатывают при оптимальной температуре в течение 30—60 мин;

II стадия — после завершения перехода красителей в волокно в ванну вносят щелочной агент (NaOH, Nа2СО3) в количестве 1—10 г/л для проведения реакции ковалентной фиксации. Температуру поддерживают на том же уровне, что и при I стадии;

III стадия — промывка окрашенной ткани кипящим щелочным раствором ПАВ для удаления ковалентно незафиксированного красителя.

Ввиду того что периодическое крашение протекает при высоком модуле и длительное время, степень гидролиза красителей (особенно с индексом X) достигает заметных размеров. Поэтому более целесообразны плюсовочные способы.

При крашении полунепрерывным плюсовочно-роликовым способом ткань пропитывают раствором, содержащим активный краситель в количестве 10—20 г/л, кальцинированную соду и смачиватель, отжимают, накатывают в ролик и выдерживают при температуре помещения или при слабом нагревании в течение 1—24 ч, после чего промывают. Чтобы раствор красителя не стекал к нижней части паковки, ролик во время хранения вращается с малой скоростью. При этом способе крашения снижается степень гидролиза красителя в сравнении с периодическим, так как процесс идет без нагревания до высокой температуры. Для создания щелочной среды используют кальцинированную соду. Соотношение краситель : вода в плюсовочной ванне благоприятнее, чем при периодическом способе. Способ особенно эффективен для красителей с индексом X.

Применяемые непрерывные способы крашения целлюлозных волокнистых материалов активными красителями можно разделить на одно- и двухстадийные. При одностадийных способах ткань пропитывают раствором, в состав которого входит, помимо красителя, щелочной агент. После этого следует кратковременная тепловая обработка, обеспечивающая быструю диффузию красителя в волокно и наиболее полную его фиксацию. При двухстадийных способах на ткань наносят нейтральный раствор красителя, высушивают и обрабатывают щелочным раствором, затем подвергают термообработке. Используя специальные приемы последовательного нанесения раствора красителя и щелочи на ткань, промежуточное высушивание можно исключить. При двухстадийном способе снижается гидролиз активного красителя в растворе, повышается степень ковалентной фиксации, лучше используется дорогостоящий краситель, повышается качество окраски.

Одним из вариантов непрерывного способа крашения является плюсовочно-запарный. При одностадийном процессе в красильную ванну вводят (г/л): красителя (практически любой реакционной способности) 0,5—40; щелочного агента (кальцинированную соду) 10—20; для повышения растворимости красителя мочевины 50—100; смачивателя 1—5. Пропитанную раствором ткань подвергают запариванию в среде насыщенного пара при температуре около 100 °С в течение 15—30 с, в зависимости от реакционной способности красителя; затем промывают. Процесс выполняют на красильно-запарной линии. При двухстадий-ном выполнении процесса в линии используют две трехвальные плюсовки: в первой обрабатывают раствором красителя, во второй — раствором щелочного агента. Для исключения промежуточной сушки степень отжима ткани в первой плюсовке устанавливается более высокой (60—70%), чем во второй (110— 120 %). В этом случае не наблюдается десорбция красителя в щелочной раствор. Этому же способствует введение в щелочной раствор нейтрального электролита. Дальнейшая обработка ткани аналогична обработке при одностадийном крашении.

|

Способ плюсование-сушка (так называемый плюсовочно-термофиксационный) также является непрерывным. В этом случае высушивание ткани в среде горячего воздуха при 120—130˚С совмещается с фиксацией активного красителя. Для этого способа пригодны красители с малым сродством к волокну и высокой реакционной способностью, так как диффузия и фиксация активного красителя должна произойти в короткий промежуток времени (за 1,5—3 мин), пока происходит обезвоживание ткани. Для повышения степени фиксации красителей в среде горячего воздуха в плюсовочный раствор полезно ввести вещество, которое не улетучивается при сушке, а плавится при повышении температуры. Чаще всего для этой цели применяют мочевину (карбамид) в количестве 30—100 г/л, которая при температуре 135°С расплавляется, заполняет поры волокна и обеспечивает диффузию красителя в волокно. Роль мочевины не ограничивается созданием среды для диффузии красителя в волокно. Она способствует повышению растворимости (дезагрегации) красителей в концентрированных плюсовочных растворах, увеличивает набухание волокна. Температура тепловой обработки ткани горячим воздухом в этом случае повышается до 160—200 °С.

Крашение по способу плюсование-сушка приводит к меньшей потере красителя за счет гидролиза, поэтому целесообразно. Аппараты, применяемые для этого способа, устроены проще, чем красильно-запарные линии, так как камера для запаривания в линию не включается. Габаритные размеры установки меньше, а технико-экономические показатели, в частности съем продукции с 1 м2 выше

Кубозоли. Ассортимент их состоит из 17 марок. Кубозоль, полученный из соответствующего кубового красителя, сохраняет название его цвета и марку. Производство кубозолей в нашей стране ограничено, поэтому их применяют для получения светлых светостойких окрасок на целлюлозных тканях.

В основном крашение проводят по непрерывному способу, используя для этой цели специальную красильную линию. Процесс складывается из нанесения кубозоля на ткань и проявления окраски, Ткань на плюсовке пропитывают раствором, содержащим кубозоль и окислитель, отжимают, обрабатывают несколько секунд в растворе кислоты, содержащей нейтральный электролит, и промывают. Под действием кислоты проявительного раствора кубозоль гидролизуется, а окислитель, содержащийся в плюсовочном растворе, окисляет лейкокислоту в пигмент кубового красителя (см. с. 91). На ткани получается устойчивая к мокрым обработкам окраска.

В качестве окислителей применяют либо нитрит натрия NaNO2, либо бихромат калия К2Сr2О7. В первом случае процесс проявления называют нитритным, во втором — хроматным. Хроматный способ проявления окраски кубозолей приводит к получению более тусклых окрасок, чем нитритный, но при использовании кислых растворов NaNO2 происходит выделение токсичных окислов азота, что ухудшает санитарно-гигиенические условия работы в цехах. В настоящее время разрабатывают проявительные составы, свободные от указанных недостатков (например, на основе перекиси водорода).

К недостаткам окраски, полученной с помощью кубозолей, относится невысокая устойчивость к трению. Причины этого явления и способы их устранения общие для кубозолей и кубовых красителей и будут рассмотрены далее.

Крашение нерастворимыми в воде красителями. Использование нерастворимых в воде красителей для крашения гидрофильных целлюлозных волокон возможно только в том случае, если на стадии диффузии в волокне они находятся в растворимом состоянии. Технологические приемы получения растворимых форм для различных классов красителей существенно различаются и зависят от способа крашения.

Кубовые красители. Кубовые красители применяют для крашения целлюлозных волокнистых материалов в виде различных изделий: пряжа, готовое полотно. Различают три группы красителей: кубовые, индигоидные и тиоиндигоидные, например, кубовый темно-синий О, броминдиго, тиоиндиго красный 2С.

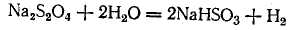

Для получения красильного раствора кубовые красители восстанавливают в щелочной среде, а затем окисляют на волокне (см. с. 90). В качестве восстановителя обычно используют гидросульфит натрия Na2S2O4

|

Существует другая точка зрения, в соответствии с которой восстановление происходит при непосредственном взаимодействии гидросульфита натрия или продуктов его распада с кубовым красителем.

Для создания щелочной среды применяют едкий натр. Окислителями могут быть кислород воздуха, растворенный в холодной воде, бихромат калия в кислой среде К2Сr2О7+Н+ или перекись водорода Н2О2.

Существует три способа крашения кубовыми красителями целлюлозных волокон: периодический щелочно-восстановительный; непрерывный двухстадийный, или суспензионный; непрерывный лейкокислотный, являющийся вариантом суспензионного.

При периодическом щелочно-восстановительном способе процесс начинают с приготовления красильной ванны. Для этого пигмент кубового красителя смешивают с каким-либо гигроскопичным веществом для облегчения смачивания (глицерином), едким натром, водой и гидросульфитом натрия. При температуре 30—60°С в зависимости от марки красителя проводят растворение. Контроль за процессом восстановления ведут визуально, так как при переходе красителя в растворимое состояние происходит изменение его цвета. После окончания растворения красителя концентрированный раствор разбавляют до нужной концентрации и окрашивают волокнистый материал при оптимальной температуре, которая внесена в справочники, в течение 1 —1,5 ч. Завершают процесс окислением окраски на воздухе, обработкой холодной водой или раствором окислителя.

Для повышения яркости и устойчивости окраски крашение заканчивают обработкой кипящими растворами ПАВ в присутствии кальцинированной соды (мыловка). При мыловке с поверхности волокна удаляется образовавшийся там краситель, который ухудшает устойчивость окраски к трению, а краситель, продиффундировавший в глубь волокна, кристаллизуется в порах, что повышает устойчивость окраски к свету и ее яркость.

В настоящее время периодический способ применяют только для крашения волокна и пряжи в аппаратах циркуляционного типа АКД. При крашении по щелочно-восстановительному способу большую трудность представляет получение равномерной окраски, так как поглощение красителей волокном происходит очень быстро вследствие высокой концентрации электролитов в красильной ванне и высокого сродства лейкосоединения к волокну.

При крашении по суспензионному способу используют специальную выпускную форму красителя — тонкодиспергированный порошок для крашения. Такую форму маркируют буквой Д, например кубовый золотисто-желтый ЖХД. Для приготовления красильной суспензии порошок красителя смешивают с водой до концентрации 5—50 г/л в присутствии диспергатора НФ 1—2 г/л. Ткань в плюсовке пропитывают красильной суспензией, подсушивают, обрабатывают во второй плюсовке проявительным раствором содержащим восстановитель (гидросульфит натрия) 60 г/л и щелочь NaOH 32 %-ный 70 г/л, после чего запаривают в запарной камере. При запаривании краситель под действием восстановителя и щелочи переходит в растворимую форму и диффундирует в набухшее волокно. После запаривания ткань подвергают окислительной обработке и мыловке.

Для крашения по суспензионному способу отечественная промышленность выпускает специальные красильные линии. При крашении суспензионным способом, если обеспечить равномерный отжим в плюсовке хорошо подготовленной ткани, окраска получается равномерной, так как пигмент кубового красителя не имеет сродства к целлюлозе. Недостатком способа является необходимость применения специальной выпускной формы красителя, производство которой трудоемко.

|

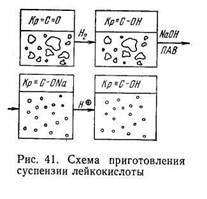

При крашении по лейкокислотному способу используют обычный грубодисперсный порошок кубового красителя, применяя для диспергирования химический метод. При таком крашении вначале готовят обычный раствор восстановленной формы кубового красителя, как для щелочно-восстановительного способа, затем осторожным подкислением переводят соль лейкосоединения в лейкокислоту, при этом получают кубовый краситель высокодиспергированной формы в виде лейкокислоты (рис. 41). Для предупреждения агрегирования молекул лейкокислоты процесс ведут в присутствии диспергаторов. Рецепт красильного раствора, г/л: диспергатора НФ 0,25—0,5; уксусной кислоты 0,35—2; едкого натра 0,5—3; гидросульфита натрия 0,33—2. Тонкодиспергированной суспензией лейкокислоты пропитывают ткань в плюсовке при температуре 50—55 °С, а затем обрабатывают щелочным раствором с добавлением гидросульфита натрия и поваренной соли, после чего направляют в воздушный зрельник, где лейкокислота растворяется под действием щелочи и диффундирует в набухшее волокно. Дальнейшие заключительные операции такие же, что и при суспензионном способе: окислительная обработка, промывка, мыловка.

Крашение по лейкокислотному способу выполняют на красильной линии.

Сернистые красители. Сернистые красители используют для крашения целлюлозных изделий как в виде волокна, так и в виде ткани. Технология крашения сернистыми красителями сходна с технологией крашения кубовыми: нерастворимые в воде сернистые красители переводят в растворимую форму восстановлением в щелочной среде, а затем на волокне окислением переводят в исходную нерастворимую форму (см. с. 91).

Для растворения сернистых красителей при крашении используют сернистый натр Na2S, который в воде выделяет едкий натр и восстановитель — сероводород

|

Технологический процесс проводят на специальном оборудовании следующим образом: ткань пропитывают восстановленным щелочным раствором сернистого красителя, содержащим красителя до 100 г/л, запаривают, окисляют и промывают. Крашение волокна, ниток и пряжи выполняют в аппаратах АКД периодическим способом.

Окраски сернистыми красителями неярки, умеренны по устойчивости. Сернистые красители применяют в большом количестве при крашении массовых тканей для спортивной и рабочей одежды.

Большим недостатком окраски сернистыми красителями является то, что с течением времени красители на волокне разрушаются, выделяющаяся сера окисляется до серного ангидрида, образующего серную кислоту, которая гидролизует целлюлозные волокна, прочность их падает. Этот процесс особенно заметен на швейных нитках.

После крашения сернистыми красителями в сточные воды попадают серосодержащие продукты, являющиеся биологическими ядами и затрудняющие очистку промышленных стоков. Поэтому планами народного хозяйства предусмотрена разработка безотходной технологии крашения сернистыми красителями, а в ряде случаев сокращение их применения в текстильной промышленности.

Крашение путем образования красителей на волокне. Крашение путем образования красителей на волокне сочетает достоинства ранее рассмотренных классов красителей: подобно растворимым красителям они не осложняют процесса крашения специальными приемами приготовления красильных ванн и подобно нерастворимым красителям образуют окраски, устойчивые к мокрым обработкам.

Азоидные красители. Для получения красителя ткань последовательно обрабатывают растворами двух составляющих, которые, соединяясь на волокне, образуют нерастворимый краситель.

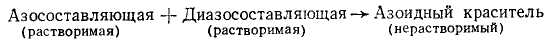

В общем виде схему образования нерастворимого азоидного красителя можно изобразить следующим образом:

|

Азосоставляющие (азотолы) легко растворяются в щелочах, образуя растворы, пригодные для обработки ткани (см. с. 91). Диазосоставляющая используется в двух видах:

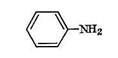

1) азоамины — первичные ароматические амины R—NH2, например анилин

|

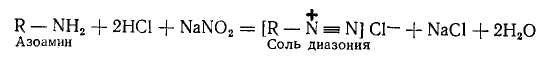

Азоамины пассивны и в реакцию с азотолом не вступают. Для образования красителя азоамин необходимо перевести в активную форму, провести реакцию диазотирования, т. е. обработку нитритом натрия в кислой среде.

|

Полученная соль диазония способна реагировать с азотолом, образуя нерастворимый краситель по реакции азосочетания

|

Соль диазония крайне неустойчива и разлагается при повышении температуры и даже хранении в растворе. Обработку ткани производят при температуре 0—5 °С свежеприготовленным раствором, поэтому азоидные красители называют холодными и даже ледяными;

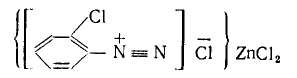

2) диазоли — соли диазония, стабилизированные органическими или минеральными соединениями, например диазоль желтый О

|

стабилизирован хлористым цинком ZnCl2. Для использования диазоля в крашении его достаточно растворить в воде, как он приобретает способность реагировать с азотолом. При пользовании диазолем отпадает необходимость производить трудоемкую операцию диазотирования в условиях отделочного производства.

Завершают крашение мыловкой ткани при температуре 85— 90 °С для удаления с поверхности волокна непрочно фиксированного красителя и повышения устойчивости окраски к трению.

Азотолы обладают различным строением и сродством к целлюлозе. По названию отличаются маркой, например азотол А, ПА, МНА. Азотол может вступать в реакцию с различными диазосоставляющими, при этом получаются красители разного цвета. В название азоамина или соответствующего ему диазоля вводят название цвета той комбинации с азотолом, которая отличается наилучшими колористическими или прочностными показателями.

Для образования нерастворимого азокрасителя на ткани Можно использовать линии, состоящие из двух плюсовок для Последовательного нанесения азо- и диазосоставляющей, воздушного зрельника и промывных ванн. Концентрация азотолов в растворах 10 г/л, диазолей — 4—30 г/л в зависимости от маржей азотола и требуемой интенсивности окраски.

В воздушном зрельнике происходит продолжение взаимодействия составляющих, нанесенных на волокно, и образование нерастворимого красителя.

Азиновые красители — черный анилин. Краситель применяют для крашения хлопчатобумажных тканей в черный цвет, высокой устойчивости и глубины. Получают черный краситель из анилина путем окислительной конденсации в кислой среде

|

При крашении ткань пропитывают раствором следующего состава, г/л: анилин 50—70; кислота (смесь соляной и молочной в соотношении 2,5 : 1) 90; окислитель (хлорат калия) 20—35; катализатор (соли меди, железа) 10—15; гигроскопическое вещество (хлористый аммоний) 10—15.

Оплюсованную ткань подвергают тепловой обработке, при которой на ткани образуется черный краситель с зеленоватым оттенком. Для завершения химического процесса окисления после тепловых воздействий ткань обрабатывают окислительным раствором, обычно бихроматом калия в кислой среде.

Существуют два технологических способа крашения черным анилином, отличающихся условиями тепловой обработки и катализаторами: окислительный и запарный. При окислительном способе крашения в качестве катализатора используют соль меди, а тепловую обработку проводят путем высушивания при температуре 80 °С. Для запарного способа применяют соли железа и запаривают при температуре 102 °С.

Окислительный способ выполняют на специальной линии черно-анилинового крашения. Запарный способ в основном применяют при печатании по хлопчатобумажным тканям.

Крашение черным анилином применяют редко, так как способ получения красителя трудоемок, при крашении выделяются токсичные вещества, под действием окислителей и кислоты частично разрушается целлюлоза.

Особенности крашения гидратцеллюлозных волокон. Ввиду того что обычные гидратцеллюлозные волокна обладают пониженной прочностью в сравнении с природными целлюлозными волокнами, особенно в мокром состоянии, и неоднородны по структуре, крашение этих волокон имеет ряд особенностей.

Не все рассмотренные классы красителей можно использовать для окрашивания гидратцеллюлозных волокон. Исключение необходимо сделать для черного анилина, так как образование красителя происходит в жестких условиях (кислая реакция среды, присутствие окислителя, высокая температура). При этом образуются продукты кислотного гидролиза и окислительной деструкции целлюлозы, непрочное гидратцеллюлозное волокно-еще более ослабляется.

Быстрое набухание гидратцеллюлозы при крашении также является препятствием для окрашивания волокна в аппаратах большой емкости: набухшие наружные слои паковки препятствуют проникновению раствора красителя в толщу волокна, возни кает порок — непрокрашивание середины паковки. Аналогичная трудность возникает при крашении нитей и пряжи, намотанных на бобину или навой.

Для крашения тканей из гидратцеллюлозных волокон необходимо подбирать оборудование, работающее с минимальным натяжением полотна, в противном случае ткань деформируется, вытягивается, качество ее ухудшается.

Вискозное волокно неоднородно по длине и диаметру, поэтому равномерную окраску получают с трудом. Для выравнивания окраски, например прямыми красителями, процесс крашения вискозного волокна необходимо замедлить, для чего крашение ведут в присутствии нейтрального электролита, взятого в меньшем количестве, чем при крашении природных целлюлозных волокон, а также при температуре, выше оптимальной для хлопка, а затем оставляют ткань в остывающей ванне. В присутствии меньшего количества электролита и при более высокой температуре, чем оптимальная, переход красителя на волокно замедляется, волокно полнее набухает, структура его выравнивается, окраска получается более равномерной.

Вискозные высокомодульные и полинозные волокна окрашиваются по технологии крашения хлопчатобумажных тканей, как правило, более интенсивно, чем хлопковые.

– Конец работы –

Эта тема принадлежит разделу:

Лекция № 5 Классификация и основные свойства красителей. Номенклатура

Классификация и основные свойства красителей Номенклатура... В настоящее время в мире производится около химически индивидуальных окрашенных органических соедине ний на базе...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Крашение текстильных изделий из природных целлюлозных и гидратцеллюлозных волокон

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов