рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Визначаємо вихід металу на кінець плавки Х3 і витрату феросплавів

Реферат Курсовая Конспект

Визначаємо вихід металу на кінець плавки Х3 і витрату феросплавів

Визначаємо вихід металу на кінець плавки Х3 і витрату феросплавів - раздел Образование, Розкислення шлаку та доводка плавки. Склад металічної завалки. Склад завалки Х3 = Х2 + ∑р Феросплавів Приймаєм...

Х3 = Х2 + ∑Р феросплавів

Приймаємо для розрахунку засвоєння нікелю, хрому, марганцю рівним 100%, кремнію – 50%, титану – 60%.

Для легування металу використовуються феросплави: ФХ010А; ФМн 88; Н2; ФС75; ФТи35С7. Необхідно:

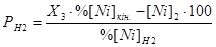

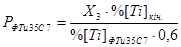

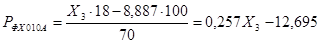

;

;

;

;

;

;

;

;

Підставив в ці рівняння значення % [Mе]кін. з табл. 1, [Me]2 (в кг) – з табл.8, а значення % [Me]Fe-сплави – з таблиці в додатку, одержимо:

;

;

;

;

;

;

;

;

Х3 = 94,761 + 0,257Х3 – 12,696 + 0,1Х3 – 9,598 + 0,018Х3 – 0,298 + 0,016Х3 – 1,067 + 0,024Х3;

Х3 = 94,761 + 0,415Х3 – 23,659;

0,585Х3 = 71,102; Х3 = 71,102 : 0,585 = 121,5 кг.

Необхідна кількість феросплавів:

РФХ010А = 0,257 . 121,5 – 12,696 = 18,53 кг;

РН2 = 0,1 . 121,5 – 9,598 = 2,55 кг;

РФМн88 = 0,018 . 121,5 – 0,298 = 1,89 кг;

РФС75 = 0,016 . 121,5 – 1,0 67= 0,88 кг;

РФТи35С7 = 0,024 . 121,5 = 2,92 кг.

Феросплави уносять елементів (табл. 10):

Оскільки кожен феросплав уносить кремній, корегуємо кількість ФС75 виходячи з необхідної кількості уносимого кремнію, що складає:

0,88 . 0,75 = 0,66 кг

Сума вмісту кремнію інших феросплавів складає:

0,093 + 0,04 + 0,161 = 0,294 кг

Треба внести феросиліцієм: 0,66 – 0,294 = 0,366кг Si,

або 0,366 . 100 / 75 = 0,488 кг ФС75

Таблиця 10 - Кількість елементів, що уносять феросплави

| Елемент | Одиниця виміру | Феросплав | Всього, кг | ||||

| ФХ010А | Н2 | ФМн88 | ФС75 | ФТи35С7* | |||

| C | % | 0,07 | 1,0 | 0,15 | |||

| кг | 0,013 | 0,019 | 0,004 | 0,036 | |||

| Mn | % | 0,4 | |||||

| кг | 1,61 | 0,002 | 1,612 | ||||

| Si | % | 0,5 | 2,0 | 5,5 | |||

| кг | 0,093 | 0,04 | 0,366 | 0,161 | 0,66 | ||

| Cr | % | 0,4 | |||||

| кг | 12,971 | 0,002 | 12,973 | ||||

| Ni | % | 99,5 | |||||

| кг | 2,54 | 2,54 | |||||

| Ti | % | ||||||

| кг | 0,818 | 0,818 | |||||

| P | % | 0,03 | 0,3 | 0,05 | |||

| кг | 0,005 | 0,006 | 0,001 | 0,012 | |||

| S | % | 0,03 | 0,03 | 0,05 | |||

| кг | 0,005 | 0,001 | 0,0015 | 0,007 | |||

| Fe | % | 29,37 | 0,5 | 11,67 | 21,2 | 59,95 | |

| кг | 5,443 | 0,01 | 0,214 | 0,103 | 1,751 | 7,521 | |

| разом | кг | 18,53 | 2,55 | 1,89 | 0,488 | 2,92 | 26,378 |

*Феротитаном уноситься 6,3% мас. алюмінію, тобто 2,92 . 6,3 / 100 = 0,184кг.

Феросиліцієм уноситься 3% алюмінію, тобто 0,015г.

4.4 З урахуванням засвоєння елементів в сталь уноситься, кг: вуглець - 0,036; марганець - 1,612; кремній 0,66. 0,5 = 0,33; хром - 12,973; нікель - 2,54; титан - 0,818 . 0,6 = 0,491; фосфор - 0,012; сірка - 0,007; залізо - 7,521; алюміній - 0,199 . 0,5 = 0,1.

4.4.1 Окислиться елементів:

Si : 0,66 . 0,5 = 0,33 кг

Ti : 0,818 . 0,4 = 0,3272 кг

Al : 0,199 . 0,5 = 0,099 кг

4.4.2 Кремній, титан і алюміній, що окислилися уносять в шлак:

SiO2: 0,33 . 60 / 28 = 0,71 к.

TiO2: 0,3272 . 80 / 48 = 0,545 кг

Al2O3: 0,099 . 102 / 54 = 0,187 кг

4.4.3 Надійде в шлак із футеровки печі, подіни і откосів, своду, кг:

SiO2 0,0024 + 0,012 + 0,0564 = 0,071

Fe2O3 0,0018 + 0,008 + 0,0007 = 0,011

Al2O3 0,0021 + 0,004 +0,0009 = 0,007

MnO 0,0003 + 0,004 + 0,0 = 0,004

CaO 0,019 + 0,004 + 0,0015 = 0,025

MgO 0,044 + 0,368 + 0,0005 = 0,413

всього = 0,531

4.4.4 Присаджуємо в якості охолоджуючих металодобавок 200кг/т відходів сталі 08Х18Н10Т. Відходи уносять, кг:

C = 20 . 0,06 / 100 = 0,01;

Si = 20 . 0,6 / 100 = 0,12;

Cr = 20 . 18 /100 =3,6;

Ni =20 . 10 /100 = 2,0;

S = 20 . 0,02 /100 = 0,004;

P = 20 . 0,03 / 100 =0,006;

Mn = 20 . 1,5 /100 =0,3;

Ti = 20 . 0,4 / 100 = 0,08;

Fe = 13,88

4.4.5 Уносимо вапно в кількості 2 кг, вапно уносить, кг: CaO - 1,84; SiO2 - 0,04; FeO - 0,012; MgO - 0,04; Al2O3 - 0,004.

4.4.6 Шлак розкислили сумішшю із ФС65 (0,15 кг) і вапна (0,3 кг).

4.4.7 Приймаємо, що 60% кремнію іде на розкислення шлаку, 40% окислюється киснем воздуху.

Уносимо кремнію: 0,15 . 0,68 = 0,102 кг. Приймаємо, що 75% кремнію витрачається на відновлення Cr2O3, 15% на відновлення FeO, 10% на відновлення MnO.

Утворюється SiO2 - 0,102 . 60 / 28 = 0,218 кг

4.4.8 Відновиться оксидів із шлаку:

Cr2O3 - 2 . 152 . 0,102 . 0,6 . 0,75 / 3 . 28 = 0,166 кг;

MnO - 2 . 71 . 0,102 . 0,6 . 0,1 / 28 = 0,031 кг;

FeO - 2 . 72 . 0,102 . 0,6 . 0,15 / 28 = 0,047 кг

4.4.9 Відновиться елементів із оксидів шлаку:

Cr - 104 . 0,166 / 152 = 0,114 кг;

Mn - 55 . 0,031 / 71 = 0,024 кг;

Fe - 56 . 0,047 / 72 = 0,037 кг

4.4.10 Перейде заліза із ФС65 до металу: 0,15 . 0,3 = 0,045 кг.

4.5 Вапно уносить (кг): СaO - 0,276; SiO2 - 0,006; FeO - 0,0018; MgO - 0,006; Al2O3 - 0,0006.

Через 10 – 15 хвилин після унесення в розплав охолоджуючих металодобавок шлак скачують на 70 – 90%.

4.6 Приймаємо, що шлак скачали на 90%. Маса залишившегося шлаку 1,744 кг.

Хімічний склад шлаку наведено в табл. 11.

Таблиця 11 – Хімічний склад шлаку

| Оксид | Джерело надходження | Всього | |||||

| шлак | з феро- сплавів | з футе- ровки | з ФС і вапна | з вапна | Віднов-лено | ||

| SiO2 | 2,806 | 0,71 | 0,071 | 0,224 | 0,04 | 3,851 | |

| CaO | 3,746 | 0,025 | 0,276 | 1,84 | 5,887 | ||

| MnO | 1,058 | 0,004 | – | 0,031 | 1,031 | ||

| MgO | 0,925 | 0,413 | 0,006 | 0,04 | 1,384 | ||

| FeO | 0,659 | – | 0,002 | 0,012 | 0,047 | 0,626 | |

| Fe2O3 | 0,228 | 0,011 | 0,239 | ||||

| Cr2O3 | 3,358 | – | 0,166 | 3,192 | |||

| Al2O3 | 0,476 | 0,187 | 0,007 | 0,001 | 0,004 | 0,675 | |

| P2O5 | 0,011 | – | 0,011 | ||||

| TiO2 | – | 0,545 | – | 0,545 | |||

| Всього | 13,267 | 1,442 | 0,531 | 0,509 | 1,936 | 0,244 | 17,441 |

При виплавці сталей, легованих титаном, рафінувальний шлак наводиться із вапна (8 – 10 кг/т) сталі і плавікового шпату (2,5 – 3,5 кг/т) сталі. Для інших сталей – із вапна (15 – 20 кг/т ) сталі і плавікового шпату (4 – 5 кг/т) сталі.

4.7 Вводимо шлакоутворюючі: вапно - 1 кг, плавіковий шпат - 0,35 кг.

Шлакоутворюючі вносять, кг: вапно – CaO - 0,92; SiO2 - 0,02; ,FeO - 0,006; MgO - 0,02; Al2O3 - 0,002; плавіковий шпат – CaF2 - 0,325; SiO2 - 0,01; Fe2O3 - 0,004.

Після розплавлення шлакоутворюючої суміші в сталь вносимо феротитан.

Хімічний склад рафінувального шлаку та готової сталі, наведено в табл. 12 і 13.

Таблиця 12 - Хімічний склад рафінувального шлаку

| Оксид | Джерело надходження | Всього, кг | Всього, % | ||

| шлак | вапно | пл. шпат | |||

| SiO2 | 0,385 | 0,02 | 0,01 | 0,415 | 13,6 |

| CaO | 0,589 | 0,92 | – | 1,509 | 49,46 |

| MnO | 0,103 | – | – | 0,103 | 3,38 |

| MgO | 0,138 | 0,02 | – | 0,158 | 5,18 |

| FeO | 0,063 | 0,006 | – | 0,069 | 2,26 |

| Fe2O3 | 0,024 | – | 0,004 | 0,028 | 0,92 |

| Cr2O3 | 0,319 | – | – | 0,319 | 10,46 |

| Al2O3 | 0,068 | 0,002 | – | 0,07 | 2,29 |

| TiO2 | 0,054 | – | – | 0,054 | 1,77 |

| P2O5 | 0,001 | – | – | 0,001 | 0,03 |

| CaF2 | – | – | 0,325 | 0,325 | 10,65 |

| разом | 1,744 | 0,968 | 0,339 | 3,051 |

Таблиця 13 - Склад готової сталі 08Х18Н10Т

| Елемен-ти | Було в металі | Уноситься ФС65 | Уносит металодобавка | Уносять легуючі | Відн. із шлаку | Вміст в Ме | |

| кг | % | ||||||

| C | 0,064 | – | 0,01 | 0,036 | – | 0,11 | 0,078 |

| Si | 0,4 | – | 0,12 | 0,33 | – | 0,85 | 0,60 |

| Mn | 0,253 | – | 0,3 | 1,612 | 0,024 | 2,189 | 1,56 |

| Cr | 8,887 | – | 3,6 | 12,973 | 0,114 | 25,574 | 18,19 |

| Al | – | – | – | 0,1 | – | 0,1 | 0,07 |

| Ni | 9,55 | – | 2,0 | 2,54 | – | 14,09 | 10,02 |

| Ti | – | – | 0,08 | 0,491 | – | 0,571 | 0,41 |

| S | 0,01 | – | 0,004 | 0,007 | – | 0,021 | 0,015 |

| P | 0,018 | – | 0,006 | 0,012 | – | 0,036 | 0,026 |

| Fe | 75,579 | 0,045 | 13,88 | 7,521 | 0,037 | 97,062 | 69,031 |

| Всього | 94,761 | 0,045 | 25,622 | 0,175 | 140,603 |

– Конец работы –

Эта тема принадлежит разделу:

Розкислення шлаку та доводка плавки. Склад металічної завалки. Склад завалки

Мета та завдання контрольної роботи... Розрахунок шихти для виплавки нержавіючої сталі Склад металічної завалки...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Визначаємо вихід металу на кінець плавки Х3 і витрату феросплавів

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов