рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Физика

- /

- Получение покрытий резистивным испарением

Реферат Курсовая Конспект

Получение покрытий резистивным испарением

Получение покрытий резистивным испарением - раздел Физика, Классификация методов осаждения вакуумных покрытий Первые Покрытия, Осажденные Из Потока Испаренных Атомов, Были...

Первые покрытия, осажденные из потока испаренных атомов, были получены, как уже отмечалось, Фарадеем в 1857 году при проведении опытов с испарением металлических проволок в инертной атмосфере при пропускании через них электрического тока. В настоящее время эта технология широко используется при получении покрытий алюминия, меди, кадмия, цинка и других металлов, имеющих относительно низкую температуру испарения.

Технология получения покрытий резистивным испарением характеризуется следующими основными достоинствами:

1) возможность нанесения покрытий из металлов, диэлектриков, полупроводников;

2) технология реализуется с помощью относительно простых устройств;

3) возможность осаждения покрытий с высокой скоростью и ее регулирования в широких пределах;

Вместе с тем данная технология имеет следующие недостатки:

1) высокая инерционность процесса испарения;

2) трудность управления потоком атомов;

3) низкая ионизация атомов в потоке и, как следствие этого, невысокая адгезия и сплошность осаждаемых покрытий;

4) трудность, а в ряде случаев невозможность получения покрытий из тугоплавких металлов.

Нагрев и испарение вещества, как уже отмечалось, осуществляются с помощью испарителей. Резистивные испарители в зависимости от их конструкции разделяют на проволочные, ленточные, тигельные.

Проволочные испарители характеризуются простотой конструкции и технологии изготовления. В качестве материала испарители, как правило, используются тугоплавкие металлы: вольфрам, молибден, тантал и др. Форма испарителя может быть различной. Некоторые наиболее часто встречающиеся на практике варианты конструкций проволочных испарителей приведены на рисунке 3.

Рисунок 3 – Проволочные испарители: а – нить в виде шпильки; б – синусоидальная нить; в– многожильная спираль; г–стержневой вольфрамовый нагреватель; д – коническая спираль

Диаметр проволоки – 0,5-1,5 мм, и она должна быть равномерной по сечению, в противном случае возможен локальный перегрев и последующее разрушение.

Проволочные испарители имеют следующие основные недостатки:

- не позволяют испарять порошки;

- испаряемые с помощью проволочных испарителей атомы вещества распространяются по всем направлениям и возможны его потери (коэффициент полезного использования испаряемого материала низок).

Ленточный испаритель изготовляется из тонких пластин, лент тугоплавких металлов и имеет на поверхности специальные углубления, в которые помещается испаряемое вещество (рисунок 4). Они просты по своей конструкции и испаряют атомы металла в телесном угле 2π. Вместе с тем они менее экономичны по сравнению с проволочными испарителями.

Рисунок 4 – Ленточные нагреватели: 1, 2 и 3 – поверхностные испарители; 4 – лодочный испаритель; 5- 9 – цилиндрические испарители

Тигельный испаритель представляет собой ванну, в которую помещают металл. Тигель может быть изготовлен из материала, который не проводит электрический ток. В этом случае для достижения необходимой температуры испарения используют отдельный нагревательный элемент. В качестве материала тигля применяется BeO (Тпл ~ 1800 °C), ToO (Tпл – 2200 °C), графит, Al2O3, W, Mo, Ta, TrO2 и другие тугоплавкие материалы. С помощью тигельных испарителей возможно нанесение толстых покрытий без применения специальных систем подачи испаряемого материала в зону испарения. В настоящее время разработано большое число конструкций испарителей подобного типа. Основной недостаток их в том, что газовые потоки вынуждены проходить сквозь объем расплавленного металла, так как температура наиболее высокая у стенок тигля. В результате при высоких температурах испарения (скорости испарения) в газовых потоках содержится капельная фаза. При осаждении капель металла на поверхности подложки резко снижаются физико-механические свойства покрытий.

Определенные трудности имеет процесс получения покрытий из сплавов, соединений сложного состава. Покрытия из сплавов можно наносить двумя основными способами:

1. Нагрев и испарение сплава. При этом необходимо учитывать, что вначале испаряется компонента сплава, имеющая более высокое равновесное давление паров. В итоге на поверхности образуется покрытие с неоднородным по толщине химическим составом. Для выравнивания химического состава такие покрытия обязательно подвергаются термообработке (диффузионному отжигу).

2. Нанесение покрытия путем испарения компонент из отдельных испарителей. Таким методам, например, получают латунные покрытия, испаряя отдельно медь и цинк. Основной недостаток данного метода заключается в необходимости принимать специальные меры для получения однородных по площади подложки покрытий (перемещать подложку или испарители, использовать экраны и т.п.).

В ряде технологических решений при испарении сплавов с целью обеспечения сохранения стехиометрического состава покрытия и достижения его более высоких физико-механических свойств применяют методы взрывного испарения (тепловой вспышки). В этом случае температуру испарителя устанавливают значительно выше температуры начала испарения вещества. При высокой температуре испарении образуются потоки высокой плотности, характеризующиеся высокой степенью ионизации.

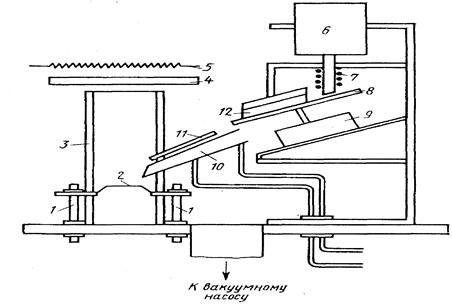

Такие испарители имеют систему дискретной либо непрерывной подачи вещества в зону испарения (рисунок 5).

Рисунок 5 – Схема устройства для нанесения покрытий методом взрывного испарения: 1– токовводы: 2– испаритель: 3 – кварцевый экран: 4 – подложка; 5– нагреватель подложки: 6 – - бункер: 7 – печь для обезгаживания порошка; 8 – диск; 9– привод; 10– лоток; 11 – экран; 12 – скребок

Порошок из бункера 6 поступает на поверхность вращающегося диска 8 и молибденовым скребком 12 направляется в лоток 10 и далее в испаритель 2. С помощью привода 9 обеспечивается непрерывное и одновременное вибрационное движение порошка. Скорость подачи порошка можно менять регулированием зазора между диском и бункером. Лоток снабжен экраном 11. Для охлаждения лотка в камеру подается вода через специальный ввод.

Такие устройства являются более сложными. В ряде конструкций предусмотрено, в частности, принудительное охлаждение лотка проточной водой и его экранирование от поверхности испарения. Важным является выбор для каждого испаряемого материала или смеси материалов оптимальной температуры испарителя, размеров и формы частиц, скорости их подачи в испаритель.

– Конец работы –

Эта тема принадлежит разделу:

Классификация методов осаждения вакуумных покрытий

На сайте allrefs.net читайте: "Классификация методов осаждения вакуумных покрытий"

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Получение покрытий резистивным испарением

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов