рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Производство

- /

- Метод вычисляемых приоритетов

Реферат Курсовая Конспект

Метод вычисляемых приоритетов

Метод вычисляемых приоритетов - раздел Производство, Системы уровня цеха Метод Вычисляемых Приоритетов Является Своеобразным Обобщение...

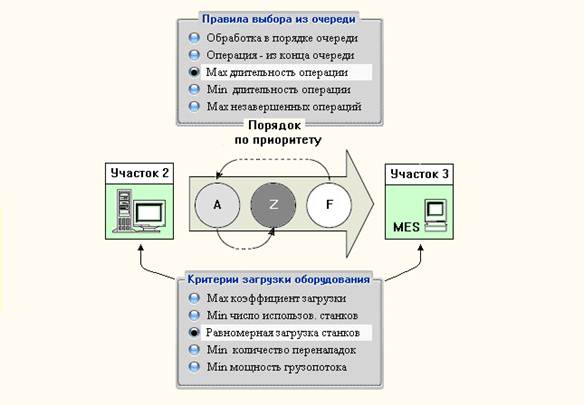

Метод вычисляемых приоритетов является своеобразным обобщением двух рассмотренных выше «выталкивающих» логистических систем: системы пополнения «Супермаркета» и системы с лимитированными очередями FIFO. Разница в том, что в данной системе уже не все пустые ячейки в «Супермаркете» пополняются в обязательном порядке, а производственные задания, оказавшись в лимитированной очереди, продвигаются от участка к участку не по правилам FIFO (т.е. не соблюдается обязательная дисциплина «в порядке поступления»), а по другим вычисляемым приоритетам. Правила вычисления этих приоритетов назначаются в единственной точке планирования производства, - в примере, приведенном на рисунке 4, это второй производственный участок, следующий непосредственно за первым «Супермаркетом». На каждом последующем производственном участке функционирует своя собственная исполнительная производственная система [5] (MES – Manufacturing Execution System), задача которой - обеспечить своевременную обработку поступающих на вход заданий с учетом их текущего приоритета, оптимизировать внутренний материальный поток и вовремя показать возникающие проблемы, связанные с этим процессом. Значительное отклонение в обработке конкретного задания на одном из участков может повлиять на вычисляемое значение его приоритета.

Рис.4. Структура метода вычисляемых приоритетов.

Процедура «вытягивания» осуществляется за счет того, что каждый последующий участок может начинать выполнять только те задания, которые имеют максимально возможный приоритет, что выражается в первоочередном заполнении на уровне «Супермаркета» не всех доступных ячеек, а лишь тех, что соответствуют приоритетным заданиям. Последующий участок 2, хотя и является единственной точкой планирования, определяющей работу всех остальных производственных звеньев, сам вынужден выполнять только эти наиболее приоритетные задания. Численные значения приоритетов заданий получаются за счет вычислений на каждым из участков значений общего для всех критерия. Вид этого критерия задается основным планирующим звеном (участком 2), а его значения каждый производственный участок самостоятельно вычисляет для своих заданий, либо вставших в очередь на обработку, либо находящихся в заполненных ячейках «Супермаркета» на предыдущей стадии.

Впервые такой метод восполнения ячеек «Супермаркета» стал применяться на японских предприятиях компании «Тойота» и получил название «Процедуры выравнивания производства» или «Хейдзунка» (Heijunka) [1],[3]. Ныне процесс заполнения «Ящика Хейдзунка» является одним из ключевых элементов «вытягивающей» системы планирования, используемой в TPS (Toyota Production System), когда приоритеты поступающих заданий назначаются или вычисляются вне выполняющих их производственных участков на фоне действующей «вытягивающей» системы восполнения «Супермаркета» (Канбан). Пример назначения одного из директивных приоритетов исполняемому заказу (аварийный, срочный, плановый, переходящий, прочее) приведен на рисунке 5.

Рис.5. Пример назначения директивного приоритета исполняемым заказам.

Другой вариант передачи заданий от одного участка к другому в данной «вытягивающей» логистической системе служит так называемое «вычисляемое правило» приоритетов.

Рис.6. Последовательность исполняемых заказов в методе вычисляемых приоритетов.

Очередь производственных заданий, передаваемых от участка 2 к участку 3 (рисунок 4), ограничена (лимитирована), но в отличие от случая, изображенного на рисунке 3, сами задания могут меняться местами в этой очереди, т.е. изменять последовательность своего поступления в зависимости от их текущего (вычисляемого) приоритета. Фактически это означает, исполнитель сам не может выбрать с какого задания начинать работу, но в случае изменения приоритета заданий ему, возможно, предстоит, недоделав текущее задание (превратив его в текущий НЗП), переключиться на выполнение наиболее приоритетного. Конечно, в такой ситуации при значительном числе заданий и большом числе станков на производственном участке необходимо использовать MES, т.е. проводить локальную оптимизацию материальных потоков, проходящих через участок (оптимизировать исполнение заданий, уже находящихся в обработке).

В результате для оборудования каждого участка, не являющегося единственной точкой планирования, составляется локальное оперативное производственное расписание, которое подвергается коррекции каждый раз, как только изменяется приоритет исполняемых заданий.

Для решения внутренних оптимизационных задач используются свои критерии, именуемые «Критерии загрузки оборудования». Задания, ожидающие обработки между участками, не связанными «Супермаркетом», упорядочиваются по «Правилам выбора из очереди» (рисунок 6), которые, в свою очередь, могут тоже изменяться в течение времени.

Если Правила вычисления приоритетов заданиям назначаются «извне» по отношению к каждому производственному участку (Процессу), то Критерии загрузки оборудования участка определяют характер прохождения внутренних материальных потоков. Эти критерии связаны с использованием на участке оптимизационных MES-процедур, предназначенных исключительно для «внутреннего» пользования. Они выбираются непосредственно диспетчером участка в режиме реального масштаба времени, рисунок 7.

Правила выбора из очереди назначаются на основании значений приоритетов исполняемых заданий, а также с учетом фактической скорости их исполнения на конкретном производственном участке (участок 3, рисунок 6). Диспетчер участка может, учитывая текущее состояние производства, самостоятельно изменять приоритеты отдельных технологических операций и, используя MES-систему корректировать внутреннее производственное расписание. Пример диалога по изменению текущего приоритета операции приведен на рис.7.

Рис.7. Пример назначение приоритета партии в MES.

Чтобы вычислить значение приоритета конкретного задания, выполняемого или ожидающего своей обработки на конкретном участке, проводится предварительное группирование заданий (деталей, входящих в определенный заказ) по ряду признаков:

1. Номер сборочного чертежа изделия (заказа);

2. Обозначение детали по чертежу;

3. Номер заказа;

4. Трудоемкость обработки детали на оборудовании участка;

5. Длительность прохождения деталей данного заказа через станочную систему участка (разница между временем начала обработки первой детали и окончанием обработки последней детали данного заказа).

6. Суммарная трудоемкость операций, выполняемых над деталями, входящими в данный заказ.

7. Время переналадки оборудования;

8. Признак обеспеченности обрабатываемых деталей технологической оснасткой.

9. Процент готовности детали (число завершенных технологических операций);

10. Число деталей из данного заказа, которые уже прошли обработку на данном участке;

11. Общее число деталей, входящих в заказ.

Ориентируясь по приведенным признакам и вычисляя ряд специфических показателей таких как напряженность (отношение показателя 6 к показателю 5), сравнивая значения 7 и 4, анализируя соотношения показателей 9, 10 и 11, локальная MES-системы производит расчет текущего приоритета для всех деталей, оказавшихся в одной группе.

Заметим, что детали из одного заказа, но находящиеся на разных участках, могут иметь и различные значения вычисляемого приоритета.

Логистическая схема Метода вычисляемых приоритетов применяется в основном в многономенклатурных производствах мелкосерийного и единичного типов. Представляя собой «вытягивающую систему» планирования и используя локальные MES для обеспечения высокой скорости прохождения заказов через отдельные производственные участки, эта логистическая схема использует децентрализованные вычислительные ресурсы для поддержания эффективности процессов в условиях изменяющихся приоритетов исполняемых заданий.

Рис.8. Пример детального производственного расписания для рабочего места в MES.

Отличительной особенностью этого метода является то, что MES система позволяет в пределах производственного участка составлять детальные расписания выполняемых работ [1]. Несмотря на определенную сложность в реализации, метод вычисляемых приоритетов обладает значительными преимуществами:

· текущие отклонения, возникающие в ходе производства, компенсируются средствами локальных MES на основании изменяющихся приоритетов выполняемых заданий, что значительно повышает пропускную способность всей системы в целом.

· не требуется фиксировать (локализовать) положение РОП и лимитировать НЗП;

· Имеется возможность оперативно контролировать серьезные сбои (например, поломка оборудования) на каждом участке и пересчитывать оптимальную последовательность обработки деталей, входящих в различные заказы.

· наличие на отдельных участках локальных производственных расписаний позволяет проводить оперативный функционально-стоимостной анализ производства.

5 Внедрение MES-системы Factelligence в компании "Продукты питания" (г. Калининград)

В рамках проекта по внедрению MES-системы ставились следующие задачи:

1. контроль и управление производственным процессом, что подразумевало контроль исполнения производственных заказов, агрегированный сбор данных с производственного оборудования, формирование паспорта на каждую партию произведенной продукции;

2. количественный учет на производстве произведенной продукции, потребления сырья и компонентов, а также отходов;

3. управление запасами, что включает бизнес-процессы приема в производство сырья и компонентов, отгрузки готовой продукции на склад;

4. сбор данных о затратах на производство (время работы оборудования, количество потребленного сырья и материалов на отдельных операциях);

5. создание единого информационного пространства на уровне цехов для оперативного получения необходимой информации о производственных процессах, единого документооборота и обмена сообщениями;

6. оперативное получение отчетности через Web-интерфейс о состоянии производственных заказов, уровне запасов сырья и компонентов на участках.

Исходя из поставленных задач, для реализации проекта была выбрана MES-система Factelligence компании CIMNET, в рамках которого необходимо было произвести интеграцию с ERP-системой SAP All-In-One. Из ERP-системы передается план производства, рецептура и технологические маршруты. Обратно из системы Factelligence поступает информация о выполнении запланированных операций, данные о потреблении сырья и загрузке оборудования. Также, была разработана интеграция и с системой контроля доступа для получения информации о численности сотрудников, находящихся на производственных участках.

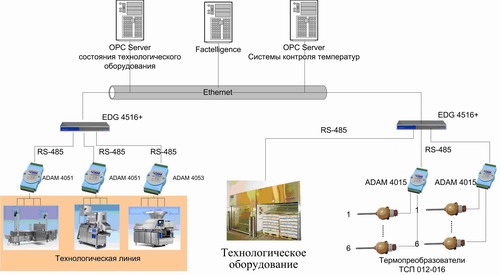

С другой стороны, система Factelligence должна интегрироваться с технологическим оборудованием для получения данных о времени его загрузки, простоях, а также о количестве или весе произведенной продукции. Для получения информации о состоянии, в котором находится технологическое оборудование, использована схема сбора информации, представленная на рис. 9.

Рис. 9. Схема уровня АСУ ТП с подсистемами сбора данных о состоянии технологического оборудования и контроля температуры.

В качестве ключевых элементов схемы выступают модули сбора данных ADAM 4051 и ADAM 4053, позволяющие получать информацию о состоянии реле силовой части агрегатов (26 модулей) и модули шлюза данных Ethernet в RS-232/422/485 - EDG-4516+ (4 модуля). Например, подключив данные модули к обмоткам соответствующих реле, возможно получить информацию о состоянии агрегата.

Также, в единую информационную систему интегрирована подсистема контроля температур, включающая в себя подсистему контроля температур в помещениях и подсистему контроля температуры технологического оборудования. Ключевыми элементами подсистемы контроля температуры воздуха в помещениях выступали прибор ADAM 4015 и термопреобразователи ТСП 012-016. Температура контролируется более чем в тридцати точках.

Рабочие станции Factelligence (10 мест), находящиеся в цехе, предполагается выполнить в корпусах Schroff 12406-031. В них будут располагаться промышленный компьютер на базе шасси IPC-6806 с процессорной платой PCA-6184 и монитор с сенсорным экраном FPM-3150G-R. В их состав по необходимости также может входить весовое оборудование, сканеры штрих-кодов, принтеры этикеток.

Этот пример демонстрирует внедрение одного программного продукта – системы класса MES Factelligence – и интеграцию его с уровнем тактического управления (ERP-системой SAP All-In-One) и с низовым уровнем (технологическим оборудованием, как частью АСУТП). Т.е функция оперативного контроля производственного процесса реализована с помощью MES-системы в интеграции с АСУТП.

– Конец работы –

Эта тема принадлежит разделу:

Системы уровня цеха

На сайте allrefs.net читайте: "Системы уровня цеха"

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Метод вычисляемых приоритетов

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов