рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Производство

- /

- Система замкнутого водоснабжения химических производств

Реферат Курсовая Конспект

Система замкнутого водоснабжения химических производств

Система замкнутого водоснабжения химических производств - раздел Производство, Разработка систем замкнутого водоснабжения на Различных химических производствах 2.1 Замкнутый Цикл Воды В Производ...

2.1 Замкнутый цикл воды в производстве термической фосфорной кислоты

Использование воды в замкнутом цикле в производстве термической фосфорной кислоты стало возможным при направлении потока навстречу потоку фосфора. В этом случае свежая вода в количестве 20 м3/сут расходуется только на нужды лаборатории, а в технологии используется только оборотная вода. Из общего количества повторно используемой воды, равного 148 м3/сут, 18 м3/сут расходуется на смыв полов, 80 м3/сут; для подпитки систем гидратации и 50 м3/сут — на все операции, связанные с транспортированием и хранением фосфора.

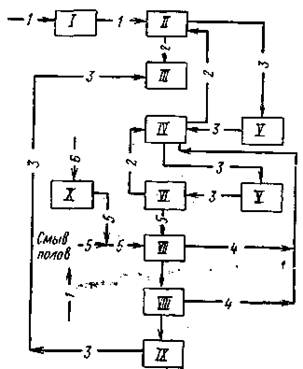

Из оборотной охлаждающей системы вода, подогретая в теплообменниках, первоначально подается в дозаторы для вытеснения фосфора в башню сжигания (рис. 1). При выгрузке фосфора из хранилища в дозаторы в хранилище перекачивается оборотная вода из сборника оборотной воды. Передавливание фосфора из железнодорожной цистерны в хранилище осуществляется путем подачи под давлением оборотной воды из сборника, который заполняется водой, вытесняемой фосфором из хранилища при его загрузке. После окончания передавливания фосфора в железнодорожные цистерны еще некоторое время подается вода для промывки самой цистерны и фосфоропровода; при этом вода циркулирует в замкнутом контуре: железнодорожная цистерна — хранилище фосфора— сборник — железнодорожная цистерна.

При такой организации производства образуются три вида сточных вод:

1) фосфорсодержащие из железнодорожных цистерн после выдавливания фосфора в хранилище;

2) от лаборатории;

3) от смыва полов.

Все эти сточные воды поступают в сборник фосфорсодержащих сточных вод, откуда равномерно пёрекачиваются в отстойник. Осветленная вода собирается в сборнике, откуда подается на гидратацию фосфорного ангидрида. Как показал опыт работы, использование очищенных сточных вод для гидратации фосфорного ангидрида не оказывает отрицательного влияния на качество получаемой фосфорной кислоты.

Рис. 1. Технологическая схема использования воды в замкнутом цикле в производстве термической фосфорной кислоты на привозном фосфоре. Сооружения: I — узел для подогрева воды; II — дозаторы фосфора; III — башня сжигания фосфора; IV — хранилище фосфора; V — сборники оборотной воды; VI — участок мойки железнодорожных цистерн; VII — сборник фосфорсодержащих сточных вод; VIII — отстойник; IX — сборник осветленной воды; X — лаборатория. Потоки: 1 — продувочные воды оборотной охлаждающей системы; 2 — фосфор; 3 — оборотная вода; 4 — фосфорсодержащий шлам; 5 — фосфорсодержащие сточные воды; 6 — свежая речная вода

2.2 Органический синтез

В некоторых процессах органического синтеза образуются концентрированные солесодержащие сточные воды, которые обычно сбрасывают в канализацию, резко повышая минерализацию общего потока сточных вод, поступающих на внеплощадочные очистные сооружения, что препятствует их дальнейшему использованию в производстве. Такие сточные воды образуются, например, в производстве некоторых красителей при их высаливании из растворов, во многих производствах хлорорганического синтеза, при различных переработках хлорпроизводных и ряде других.

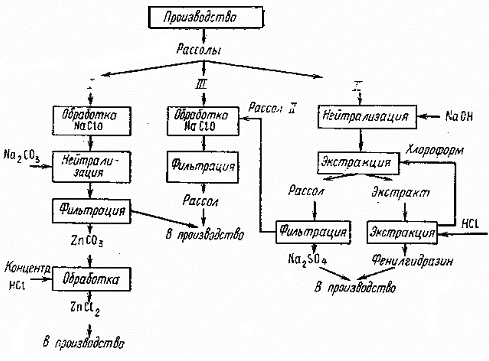

Рассол производства фенилэтилового спирта кроме органических примесей содержит алюминат натрия, поэтому его рекомендуется предварительно нейтрализовать соляной кислотой. Образующуюся гидроокись алюминия отделяют, растворяют в горячем растворе NaOH и направляют па получение алюмината натрия. Очищенный от алюминия рассол проходит абсорбер, в который поступают абгазы от реакторов и фильтра, подогреватель (где рассол нагревается до 60 – 70° С) и поступает в реактор, в который дозируются катализатор, NaOH для поддержания рН = 9 ¸ 10 и хлор. Реактор работает в периодическом режиме. После окончания хлорирования реакционную смесь перемешивают и течение 30 – 40 мни для полного разложения активного хлора. Выделение и регенерация катализатора производятся согласно схеме, приведенной на рис. 2.

Результаты испытаний очищенных рассолов показали, что эти рассолы могут быть использованы в производстве хлора и каустика методом диафрагменного электролиза. Первые опыты по очистке рассола производства п-фенилендиамина обработкой гипохлоритом натрия подтвердили перспективность способа для подготовки рассола к использованию в производстве хлора и каустика методом электролиза.

Рис. 2. Принципиальная технологическая схема очистки рассолов NaCl производства фенилэтилового спирта. Сооружения: I — сборник рассола, очищенного от алюминия; II — абсорбер; III — подогреватель: IV — реактор; V — отстойник; VI — фильтр; VII — аппарат регенерации катализатора: VIII — сборник регенерированного катализатора. Потоки: / — рассол, очищенной от алюминия; 2 — абгазы; 3 — хлор; 4 — едкий натр; 5 — соляная кислота; 6 — очищенный рассол; 7 — катализатор

Разработанная комплексная схема очистки сточных вод в производстве катионных красителей (рис. 3) включает: предварительное извлечение хлористого цинка из рассолов I группы и последующее использование этих рассолов в производстве, выделение солянокислого фенилгидразина и сульфата натрия из рассолов II группы и последующую совместную очистку рассолов II и III группы от органических соединений. Для очистки рассолов от органических соединений использован метод их обработки гипохлоритом натрия. При соблюдении оптимальных условий процесса .хлористый цинк извлекается на 90—95%, фенилгидразин — на 90—92%, а сульфат натрия — на 83—85%; остаточная ХПК рассола, возвращаемого в производство, не превышает 400 мг/л, содержание хлористого натрия — 8—10%.

Разработанная и испытанная в промышленных условиях схема использования воды в производстве катионных красителей позволяет исключить сброс высокоминерализованных сточных вод в водоем и вернуть в производство 0,17 т хлористого цинка, 0,2 т фенил гидразина, 7,5 т сульфата натрия и 14 т хлорида натрия в сутки.

Рис. 3. Принципиальная схема использования воды в замкнутом цикле в производстве катионных красителей

B некоторых технологических процессах органического синтеза в качестве побочных продуктов образуются летучие органические соединения, которые удаляются из зоны реакции вместе с парами воды. Обычно такие конденсаты отличаются высокой концентрацией органических соединений, сложностью и многокомпонентностью химического состава, поэтому переработка их в товарные продукты не рациональна и их направляют на сжигание.

В таких случаях наиболее целесообразно образующиеся летучие органические соединения подвергать термокаталитическому окислению, что обеспечит экономию энергозатрат и получение чистой обессоленной воды, которая может быть использована для питания паровых котлов.

Метод термокаталитического окисления не является новым. Специфика же рассматриваемого процесса состоит в том, что окисление протекает в присутствии воды и что при любом химическом составе парогазовой смеси необходимо обеспечение глубокого окисления всех присутствующих в ней органических соединений; кроме того, не исключается присутствие и тяжелокипящих органических соединений, образующих с водой азеотропные смеси.

Применение метода термокаталитического окисления для очистки парогазовой смеси в производстве сложных полиэфиров позволило использовать воду в замкнутом цикле. Согласно схеме, разработанной ВНИИ ВОДГЕО совместно с ВНИИ синтетических смол, из конденсатов стадий синтеза полиэфиров при атмосферном давлении и под вакуумом выделяются диолы, которые возвращаются в производство, а парогазовые смеси, содержащие легколетучие органические соединения, совместно с газовыми выбросами системы азотного дыхания подвергаются очистке методом термокаталитического окисления (рис. 4).

Процесс окисления осуществляется при температуре 300° С, условной продолжительности контакта 0,9 с, линейной скорости 1,6 м/с. Очищенный конденсат имеет ХПК 50—100 мг/л и рН = 6,5-7,5.

Полученный в процессе очистки конденсатов этиленгликоль содержит 99,6% основного продукта, 0,2% 1,4-бутандиола, 0,2% неидентифицированных примесей, 0,001% влаги; он используется для синтеза полиэфиров.

Рис. 4. Принципиальная схема очистки сточных вод и газовых выбросов производства сложных полиэфиров дива

2.3 Организация оборотных и бессточных технологических процессов на гальваническом производстве

Одним из обязательных условий совершенствования действующих очистных сооружений гальванического производства является создание систем оборотного водопользования. В результате достигается соблюдение принципов рационального природопользования: сохранение водных ресурсов, предотвращение поступления токсичных веществ в окружающую среду и т.п. Кроме того, снижения природопотребления можно достичь за счет внедрения технических решений, позволяющих выполнять поставленные задачи при снижении материалоемкости и энергопотребления. [С.А. Смирнов, М.М. Запарий. Оборотное водопользование ПМЗР гальванического участка / ЭКип России, февраль 2002 г., с. 20-22.]

Для создания систем оборотного водопользования на конкретном предприятии необходимо провести анализ гальванического производства и систем очистки сточных вод, что позволит выявить объекты излишнего водопотребления и несовершенство технологических процессов.

Для организации оборотного водопользования на Первом московском заводе радиодеталей была разработана и внедрена новая технология практически безреагентной очистки сточных вод, которая позволяет использовать очищенную воду для нужд гальванического производства.

В гальваническом цехе Первого московского завода радиодеталей выполняют цинкование, никелирование, серебрение и покрытие изделий сплавом олово-висмут. В связи с небольшим объемом работ концентрации олова и висмута в сточных водах много ниже ПДК для вод, используемых в оборотном водопользовании. В процессе серебрения применяется беспроточная промывка. Однако дополнительные операции (обезжиривание, травление, хроматирование) привносят в сточные воды нефтепродукты, медь, хром и другие загрязняющие вещества.

Ранее нейтрализация сточных вод осуществлялась известковым молоком с дальнейшим отстаиванием в горизонтальных отстойниках непрерывного действия. При нейтрализации стоков до рН = 8 ¸ 8,5 содержание ионов никеля в них снижалось с 40 — 50 до 5 — 15 мг/дм3 при ПДК 0,5 мг/дм3. Что же касается шестивалентного хрома, привносимого в сточные воды в процессе хроматирования цинковых покрытий, то очистка от него специально не проводилась.

Для обеспечения качественной очистки сточных вод и организации оборотного водопользования требовалось осуществить их очистку от хрома и создать условия для осаждения остальных тяжелых металлов.

Для восстановления шестивалентного хрома до трехвалентного было принято решение использовать существующий усреднитель кислотно-щелочных стоков в качестве своеобразного гальванокоагулятора, для чего в него засыпались железная стружка и коксовая крошка. При растворении железной стружки и образовании в стоках ионов двухвалентного железа шестивалентный хром восстанавливался до трехвалентного и дальнейшая очистка проводилась путем нейтрализации и отстаивания гидроокиси хрома в отстойниках периодического действия.

Для полного осаждения всех ионов тяжелых металлов, содержащихся в сточных водах гальванического производства, необходимо поддерживать рН среды в пределах 9,7 — 10,0, что осуществить на практике очень сложно. Как известно, гидратообразование никеля завершается при рН = 9,5, а при рН = = 10,4 ¸ 10,5 начинается растворение цинка и олова. Для сброса очищенной воды в канализационную сеть завода необходимо поддерживать рН в пределах 6,5 — 8,5, поэтому были приняты решения:

• для снижения концентрации никеля в сточных водах установить в гальваническом цехе в процессе никелирования ванну улавливания и в дальнейшем оснастить ее электролизером для выделения чистого никеля;

• использовать скопившийся и образующийся гальванический шлам в качестве сорбента и щелочного реагента;

• использовать существующие илоуплотнители в качестве отстойников периодического действия, оснастив их системой барботажа для перемешивания сточных вод с осадком;

• обрабатывать скопившийся в илоуплотнителях осадок с помощью флокулянта "Супер-флок А-100".

Проведенные мероприятия позволили очищать сточные воды гальванического производства без использования реагентов и дополнительных фильтров, а очищенную воду или сбрасывать в канализацию, или повторно использовать в гальваническом производстве на промывных операциях (ГОСТ 9.314-90).

Данная технология очистки сточных вод гальванического производства применялась на заводе в течение одного года.

Процесс очистки протекает достаточно интенсивно. Время очистки стоков от загрязнений до нормативных концентраций оборотной воды, не превышала 15 мин. Через 35 – 40 мин вода очищалась до такой степени, что ее можно было сбрасывать в канализацию. Характер процесса во многом определяется режимами барботирования.

Формирование осадка проводилось флокулянтом "Супер-флок А-100", который добавляли в количестве 0,5 % массы сухого осадка. В дальнейшем в сточные воды добавляли 1 г/м3 0,1 %-ного водного раствора флокулянта. При этом прозрачность воды составляла более 30 см, а концентрация взвешенных веществ находилась ниже предела обнаружения. Время полного осаждения составляет от 30 мин до 1 ч. При наличии двух отстойников периодического действия можно обеспечить бесперебойную подачу оборотной воды на промывные операции гальванического участка.

В результате проведенных мероприятий сокращается потребление воды на 80 — 85 %; снижается вероятность попадания токсичных веществ в окружающую среду; сокращается объем образующегося шлама; появляется возможность использовать в качестве реагентов отходы других производств и отказаться от значительных объемов химических реагентов. [С.А. Смирнов, М.М. Запарий. Оборотное водопользование ПМЗР гальванического участка / ЭКип России, февраль 2002 г., с. 20-22.]

В работе [ЭКИП с. 17-19 К.И. Крыщенко, В.Н. Дзегиленок, А.А. Неретин, А.Г. Антонов. Организация бессточных технологических процессов в гальваническом производстве/ ЭКиП России, декабрь 2003 г. с. 17-19] рассмотрены пути организации бессточных технологических процессов в гальваническом производстве.

Гальваническое производство представляет опасность с экологической точки зрения, так как сопровождается образованием газообразных, жидких и твердых отходов.

Попытки решить эту проблему путем укрупнения хорошо оснащенных гальванических производств, которые должны обслуживать предприятия в своем районе, не привели к желаемому результату. Разнообразие деталей и требований к покрытиям, невозможность "оторвать" гальванический цикл от термических, механических и других циклов не позволяют сосредоточить гальванические производства на нескольких предприятиях. Кроме того, технологии, заложенные в очистные сооружения, часто не позволяют в условиях постоянного ужесточения ПДК очистить промстоки до нужной степени или приводят к образованию вторичных загрязнений [Виноградов С.С., Яновская, В.В., Куликов В.Г. Пути создания экологически чистого гальванопроизводства // Теория и практика электроосаждения металлов и сплавов /Тез. докл. к зональной конф. Пенза: ПДНТП. 1988.].

В различных регионах России было обследовано несколько гальванических цехов машиностроительных предприятий, применяющих традиционную промывку напроток со сбросом вредных веществ на очистные сооружения. Установлено, что расходы составляют 180 — 350 тыс. руб. в месяц (без расходов на эксплуатацию очистных сооружений). Эти деньги можно использовать на организацию бессточного гальванического производства.

Наиболее перспективным представляется создание практически замкнутых процессов, допускающих образование только концентрированных твердых или жидких отходов, пригодных к утилизации на специализированных предприятиях. Промывные воды составляют 95 – 98% всех жидких отходов гальванических производств и содержат всего 3– 5% вредных веществ.

Технически это возможно, но на практике требуется осуществить комплекс мероприятий, включающих изменение способов промывки деталей и обработки жидких технологических сред, системы вентиляции и очистки воздуха, транспортировки деталей и растворов, конструкции ванн, подвесок, барабанов, колоколов, системы нагрева и т.д.

Обычно после гальванической обработки применяют двухступенчатую прямоточную или противоточную промывку деталей. Бессточная промывка также хорошо известна [Виноградов С.С. Экологически безопасное гальваническое производство / Под ред. В.Н.Кудрявцева. М.: Глобус, 2002.], ее часто используют при работе с драгоценными металлами или особо опасными веществами.

При бессточной промывке детали после химической или электрохимической обработки последовательно погружают в несколько непроточных ванн-уловителей, восполняя убыль воды от испарения и разложения в ванне, где производилась технологическая обработка, из первой ванны-уловителя. Далее в первую ванну-уловитель добавляют воду из второй ванны-уловителя и т.д. Число ванн-уловителей подбирают таким образом, чтобы количество воды, поступающей в последнюю промывную ванну, было достаточным для компенсации испарения и разложения воды во всех ваннах.

Расчет и практика применения этого метода при условии качественной промывки показывают, что при обработке деталей в горячих растворах достаточно 5 — 16 ванн, а при обработке в холодных — 8 — 12, в то время как для традиционной проточной промывки требуется одна или две промывочные ванны.

На действующих производствах нет площади для установки дополнительных ванн, а размещение дополнительных ванн на новых гальванических линиях резко увеличивает их габариты и стоимость.

Применение непроточных ванн позволяет полностью избавиться от сброса прорывных вод.

Отличительной особенностью предлагаемой авторами статьи схемы промывки (рис. 5) является применение струйно-капельного смачивания детали над рабочей ванной с последующим погружением в ванну-уловитель. Число промывных ванн такое же, как и при двухкаскадкой противоточной промывке.

Новая технология бессточной промывки (Пат. 2143503 РФ) внедрена в производство (Тульский машиностроительный завод им. Рябикова, ЗАО ГЭП ЦНИТИ", г.Ногинск). Эту технологию можно использовать как при создании новых установок, так и при реконструкции старых. Процесс осуществляется следующим образом.

После извлечения деталей, подвесок, барабанов и т.п. из электролита их смачивают над зеркалом этого же электролита дозированным количеством воды из следующей ванны-уловителя и обдувают воздухом таким образом, чтобы технологическая среда

Рис. 5.

(электролит металлизации, травильная смесь, раствор обезжиривания и т.п.) стекла с поверхностей деталей в ванну. Смачивание производится легким душированием или воздушно-капельной смесью с последующей обдувкой воздухом. Барабаны, погружные колокола и вращающиеся подвески эффективнее не обдувать воздухом, а увеличить скорость их вращения (режим центрифугирования).

Смачивание резко снижает вязкость пленки раствора на деталях и ускоряет ее стекание. На смачивание и промывку расходуется небольшое количество воды (100 — 200 мл на 1 м2 поверхности детали), что позволяет избежать гидролиза солей, а в большинстве случаев и корректировки рН доливаемой в технологическую ванну промывной воды.

После душирования и частичного возврата раствора в ванну детали переносят в ванну-уловитель, где производится промывка погружением. В следующей ванне все повторяется. Последняя промывка осуществляется душированием дистиллированной водой.

В начале работы гальванической линии в промывных ваннах, заполненных дистиллированной водой, идет накопление различных веществ, затем их концентрация стабилизируется в результате притока более чистой воды из следующей ванны-уловителя. Количество испаряемой из ванны воды регулируется организацией потока воздуха над ваннами, перемешиванием раствора воздухом (барботаж) для увеличения испарения воды в ваннах с холодными электролитами или системой поплавков (плавающая крышка) для уменьшения испарения в ваннах с горячими электролитами. При уменьшении испарения заметно экономится энергия на поддержание в ванне нужной температуры.

Для удобства промывки используют пневматический дозатор, который размещают в ванне-уловителе.

В промежутках между промывками воздух в дозатор не поступает, через клапан в дне корпуса его полость заполняет вода. После закрытия клапана поступающий в дозатор воздух выдавливает воду через шланг в промывочную форсунку. Вначале идет промывная вода, затем через отверстия во внутренней колонке к ней примешивается воздух. После выхода всей порции раствора через форсунку выходит только сжатый воздух.

Таким образом, за одну операцию — подачу воздуха в дозатор — последовательно осуществляются смачивание промываемой детали водой, воздушно-капельной смесью, обдувка воздухом. После прекращения подачи воздуха в дозатор в него поступает следующая порция воды.

Для облегчения и ускорения возврата раствора с деталей в ванну и сдувки с них жидкости требуются подвески и барабаны специальной конструкции.

Детали подвесок и барабанов целесообразно изготовлять из гладких гидрофобных материалов (винипласт, полиэтилен) или из металла, покрытого оплавленным полиэтиленом. В конструкции погружной части должны отсуствовать горизонтальные поверхности и поднутрения, с которых не может стекать вода.

Конструкцию стенок барабанов нужно было изменить таким образом, чтобы при душировании водой снаружи вода проникала внутрь барабанов.

Было предложено изготовлять барабаны с тонкими перфорированными стенками толщиной 2 — 3 мм с "живым" сечением не менее 60 %. Снаружи эти стенки снабжены ребрами жесткости, образующими систему, направляющую воду внутрь барабанов.

Такая конструкция снижает электрическое и массообменное сопротивление барабана, что позволяет увеличивать силу тока при электрохимическом нанесении покрытий, а, следовательно, и производительность гальванических линий.

Отработка технологии и аппаратурного оформления бессточного гальванического процесса проводилась при никелировании деталей в ЗАО "ЭП ЦНИТИ" (г. Ногинск).

При запуске линии в эксплуатацию в ваннах обезжиривания и никелирования количество испаряющейся воды явно превышало потребность воды на промывку, что влекло за собой лишний расход электроэнергии на поддержание температуры в ваннах и получение дистиллированной воды. Для оптимизации баланса в ванны никелирования и обезжиривания потребовалось установить поплавки и снизить температуру ванны обезжиривания до 45 °С. Испарение и расход воды на промывку деталей на всей линии можно снизить до 35 — 40 л в смену (8 ч).

Расход дистиллированной воды на промывку практически не зависит от площади поверхности промываемых деталей. Определяющими факторами являются температура ванны, площадь ее зеркала, режим движения воздуха над зеркалом ванны.

Значительно сложнее осуществлять бессточную промывку в холодных ваннах. Промывка после травления в соляной и серной кислотами не вызывает больших затруднений, так как попадание в рабочую ванну небольших количеств кислот при правильном их выборе не нарушает работы ванны нанесения покрытия.

При цинковании требуется установить дополнительную (третью) ванну-уловитель и оснастить ванны-уловители барботерами сжатого воздуха не столько для интенсификации процесса промывки, сколько для увеличения испарения воды.

При невозможности барботажа технологического раствора воздухом для получения баланса по воде можно использовать периодическую упарку. Для этого целесообразно применять вакуум-выпарную установку.

Расчеты, проверенные практикой, показали целесообразность уменьшения объемов воды для душирования и объемов ванн-уловителей. При температуре сред выше 40 °С достаточно иметь две ванны-уловителя, а для холодных сред нужно три ванны, что позволяет успешно применять новый способ бессточной промывки не только в новых гальванических установках, но и при реконструкции старых.

После ликвидации промывных вод, т.е. 95 % объема стока, остальные жидкие отходы гальванического производства можно получать в удобном для регенерации виде.

Внедрение комплекса описанных мероприятий позволит организовать гальваническое производство без использования очистных сооружений и даже без использования промышленной канализации, что полностью окупит затраты на реконструкцию. Экономический эффект также достигается за счет снижения платы за потребление и сброс воды, отсутствия затрат на расходные материалы для очистных сооружений и реагенты для приготовления новых электролитов.

2.4 Повторное использование воды при производстве аккумуляторных батарей

Создание системы повторного использования воды является одним из этапов экологического и рационального подхода к сохранению водных ресурсов страны. Решение указанной проблемы позволяет сократить потребление природных вод и резко снизить загрязненность токсичными примесями. [А.П. Мураков, Е.Н. Гребенников. Повторное использование воды при производстве аккумуляторных батарей Экология и промышленность России, октябрь 2000 г]

При создании системы повторного водоснабжения на конкретном предприятии необходим предварительный анализ потребителей воды, источников загрязнений, природы и концентрации примесей в стоках, образующихся после каждой операции, а также технологических требований к очищенной воде. Такой анализ дает возможность выявить точки излишнего водопотребления, разделения потоков, а также несовершенство технологических процессов.

Отдельным вопросом разработки является выбор оптимального способа очистки стоков с целью максимального удаления токсичных примесей, характерных именно для рассматриваемого загрязняющего источника.

В настоящее время производства аккумуляторных батарей стоят перед необходимостью решения по крайней мере двух эколого-технических задач:

• очистки сточных вод;

• переработки использованных батарей с целью выделения из лома соединений свинца.

При решении первой задачи обычно используют методы осаждения и сорбции с применением в качестве реагентов веществ, образующих труднорастворимые соли свинца. Вторая задача решается с помощью пиро- или гидрометаллургических приемов.

Анализ работы завода по производству свинцовых аккумуляторных батарей, а также предварительные проектные и технико-экономические обоснования показали, что производственные стоки представляют собой периодические и непрерывные сбросы в виде технических растворов и промывных вод, поступающих со следующих технологических участков: литейного, мельничного, разрубочного, пастонамазочного, формировочного, приготовления электролита, испытания преобразователей зарядки электрокар, склада серной кислоты, а также смыв с полов.

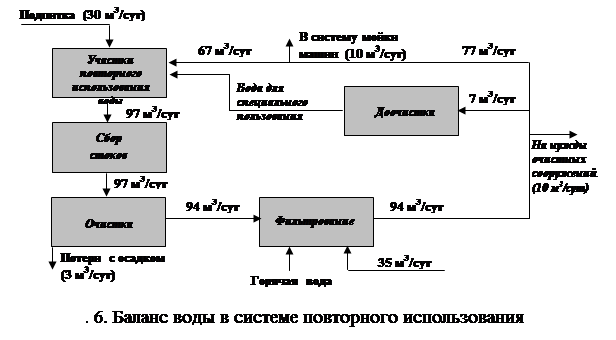

Объем производственных стоков составил 97 м3/сут.

Анализ состава стоков с каждого участка показал, что в соответствии с профилем производства имеет место узкий качественный спектр загрязняющих примесей, состоящий в основном из взвеси оксида и сульфата свинца, микропримесей некоторых других тяжелых металлов, масел и органических веществ. Содержание серной кислоты колеблется от 0,1 до 5 г/л.

В результате проведенных исследований была разработана технология очистки свинецсодержащих сточных вод, включающая два узла очистки — нейтрализацию-осаждение и гальванокоагуляцию.

Состав поступающих на очистку стоков сильно колеблется по содержанию серной кислоты. Увеличение кислотности неблагоприятно сказывается при очистке стоков гальванокоагуляцией, а также приводит к переходу взвеси соединений свинца в воду за счет образования хорошорастворимого гидросульфата свинца. Поэтому кислые стоки с рН > 2 направляются на нейтрализацию, которая происходит при их контакте с отходами производства — основными оксидами. В результате рН стоков увеличивается, а концентрация солей снижается за счет выпадения в осадок нерастворимых соединений свинца.

Очистка стоков гальванокоагуляционным способом заключается в их обработке смесью материалов с различными электрохимическими характеристиками: железо-кокс, железо-медь, алюминий-кокс и др. в присутствии кислорода воздуха. При перемешивании и контакте материалов образуется короткозамкнутый гальванический элемент, который служит микроячейкой для процессов очистки.

Механизм очистки растворов связан с протеканием электрохимических процессов, а именно анодного растворения материала и восстановления на катоде ионов тяжелых металлов. Параллельно протекают сорбционно-осадительные процессы, связанные с образованием, в случае гальванопары Fe-C, оксигидратов железа (III), которые обладают высокоразвитой поверхностью и сорбируют на себе органические и неорганические примеси. Далее на основе рентгеноаморфного оксигидрата железа (III) образуются гидролепидокеропит, гидрогетит и магнетит, связывающий свинец в виде феррата.

В результате гальванокоагуляции свинецсодержащих сточных вод происходит осаждение сульфата и гидроксида свинца, связанное с изменением рН среды до 7,5 – 8,0. Микропримеси свинца (+2) сорбируются на оксигидрате железа или образуют ферриты с магнетитом (Fе3О4). По такому же механизму происходит осаждение ионов тяжелых металлов, органическая часть примесей сорбируется на соединениях железа.

Сульфат-ион осаждается из стоков вместе со свинцом, а также образует с железом соединения типа ярозита.

Ионы тяжелых металлов (цинка, свинца, меди, хрома) в основном удаляются на первой стадии гальванокоагуляции, на второй стадии происходит доочистка стоков.

Разработанная технологическая схема заключается в следующем.

Сточные воды направляются в сборные емкости для усреднения. Отдельно собираются сточные воды с рН > 2, которые подвергают предварительной нейтрализации основным оксидом, а затем направляют в общий поток. После усреднения стоки частично отстаиваются, верхний слив стока подается на газонасыщение кислородом воздуха и направляется в гальванокоагулятор, работающий в режиме гальванопары железо-кокс. Для интенсификации окислительных процессов в аппарат подается сжатый дух.

Образующаяся после очистки пульпа сначала направляется в проточный секционный сборник, где подвергается частичному отстаиванию, затем во второй гальванокоагулятор, предварительно пройдя вторичное газонасыщение кислородом.

Вторая стадия гальванокоагуляции осуществляется в режиме работы гальванопары железо (алюминий) – кокс. Образующаяся пульпа поступает на отстаивание, а осветленный слой — на фильтрование от механической взвеси и гальванических примесей. Далее фильтрат направляется в сборники и затем очищенная вода поступает на повторное использование.

Промывка фильтровальной колонны и фильтр-пресса осуществляется очищенной водой. Образующийся после отстаивания железосодержащий орушенный осадок подается на обезвоживание – фильтрование, после чего подвергается сушке и утилизации.

В процессе создания аппаратурно-технологической схемы был осуществлен выбор оборудования.

Для сбора и усреднения поступающих сточных вод, приема фильтрата, осветленных слоев и очищенной воды рекомендованы емкости объемом от 10 до 60 м3, в кислотостойком или антикоррозионном исполнении. После первой стадии гальванокоагуляции целесообразно использовать секционную регулирующую емкость (изготовитель емкостного оборудования — ГМПНП "Экология").

Для коагуляционной очистки рекомендовано использование коагуляторов типа КБ-1 конструкции института "Казмеханобр" (г. Алма-Ата).

Отстаивание пульпы целесообразно проводить в полочных тонкослойных отстойниках вертикального типа конструкции ГМПНП

"Экология". В аппарате размешен тонкослойный модуль из набора пластин, уменьшающий глубину отстаивания и, следовательно, увеличивающий скорость разделения фаз.

Для газонасыщения стоков кислородом воздуха рекомендовано использование пленочного аэратора. Для фильтрования осветленного слоя очищенной воды возможно использование стандартного оборудования типа фильтра осадительного марки ФОБ-1,4-0,6 с загрузкой из кварцевого песка и фильтра сорбционно-осадительного марки ФСУ-2,0-0,6 с загрузкой активного угля (изготовитель ПО "Красный котельщик").

Изготовитель нестандартного оборудования — емкостей, отстойников, коагуляторов — ГМПНП "Экология". Предприятие имеет большой опыт в решении экологических проблем по очистке сточных вод, изготовлению различного вида очистного оборудования, а также проводит монтажные и пусконаладочные работы. ГМПНП "Экология" является патентовладельцем ряда разработок способов очистки воды и аппаратов (коагуляторов, отстойников и др.).

Баланс воды в системе повторного использования приведен на схеме. Сточные воды объемом 97 м3/сут поступают на очистные сооружения, где проходят сбор, очистку и фильтрование. Потери воды с осадком составляют 3 м3/сут, 10 м3/сут идет на нужды очистных сооружений. При необходимости получения воды для спецопераций проводят ее доочистку методом ионного обмена. В целях стабилизации солевого состава, в частности сухого остатка, из системы повторного использования 10 — 15 м3/сут направляют на мойку автомобилей, а подпитка системы осуществляется из системы хозяйственно-пожарного водоснабжения или артезианской скважины.

– Конец работы –

Эта тема принадлежит разделу:

Разработка систем замкнутого водоснабжения на Различных химических производствах

Разработка систем замкнутого водоснабжения на... Различных химических производствах... Введение...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Система замкнутого водоснабжения химических производств

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов