рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Производство

- /

- Производство нитрата аммония

Реферат Курсовая Конспект

Производство нитрата аммония

Производство нитрата аммония - раздел Производство, Производство минеральных удобрений 5.2.1 Свойства Нитрата Аммония Нитра...

5.2.1 Свойства нитрата аммония

Нитрат аммония (аммонийная селитра) NH4NO3 – кристаллическое вещество с температурой плавления 169,6ºС, хорошо растворимое в воде. Растворимость при 20ºС равна 0,625 мас. долей, при 160ºС – 0,992 мас. долей. Нитрат аммония сильно гигроскопичен и легко поглощает влагу из атмосферы, в зависимости от температуры может существовать в пяти кристаллических модификациях, различающихся плотностью и структурой кристаллов. Вследствие высокой растворимости в воде, гигроскопичности и полиморфных превращений, сопровождающихся выделением тепла, нитрат аммония легко слеживается. Для уменьшения слеживаемости, которая затрудняет использование продукта, в промышленности используют следующие меры:

- перед складированием полученный продукт охлаждают до температуры ниже 32ºС, так как именно в интервале от 32,3ºС до -17ºС нитрат аммония находится в стабильной ромбической модификации;

- выпускают товарный продукт в гранулированном виде, обрабатывая поверхность гранул ПАВ, образующими на них гидрофобную пленку;

- вводят в состав продукта кондиционирующие добавки в виде нитрата магния и других солей, которые связывают свободную воду и препятствуют переходу одной модификации в другую.

Нитрат аммония в твердом состоянии или в виде высококонцентрированного раствора (плава) при нагревании выше 180 - 200 ºС разлагается:

NH4NO3 = N2O + 2H2O – DH, где DH = 36,8 кДж.

При быстром нагревании в замкнутом пространстве до 400 - 500ºС или инициировании нитрат аммония разлагается со взрывом по уравнению

NH4NO3 = N2 + 2H2O + 0,5O2 – 118 кДж.

Разложение ускоряется в присутствии минеральных кислот и органических веществ. На этом основано использование нитрата аммония в качестве компонента аммонийно-селитровых взрывчатых веществ – аммонитов (смеси с органическими веществами), аммотолов (смеси со взрывчатыми веществами) и аммоналов (смеси, содержащие аллюминий).

Нитрат аммония является безбалластным азотным удобрением и содержит 34,8% азота, из них 17,4% - в аммиачной (NH4+) и 17,4% - в нитратной (NO3-) форме. Поэтому стоимость транспортировки содержащегося в нем азота значительно ниже, чем при перевозке других балластных удобрений (например, сульфата аммония).

5.2.2 Физико-химические основы процесса синтеза

Производство нитрата аммония основано на реакции нейтрализации азотной кислоты газообразным аммиаком с последующим упариванием полученного раствора нитрата аммония.

Нейтрализация.Нейтрализация азотной кислоты аммиаком – это необратимый гетерогенный процесс хемосорбции, протекающий с выделением тепла по уравнению

HNO3 + NH3 = NH4NO3 – DH.

Реакция идет в диффузионной области, и ее скорость лимитируется диффузией аммиака из газа к поверхности жидкости. Количество тепла, выделяющегося при нейтрализации, складывается из теплового эффекта реакции и теплоты растворения образовавшегося нитрата аммония в воде:

Qå = Q1 – (Q2 + Q3),

| где | Q1 | – | тепловой эффект реакции нейтрализации 100% азотной кислоты с образованием твердого нитрата аммония; |

| Q2 | – | теплота разбавления азотной кислоты; | |

| Q3 | – | теплота растворения нитрата аммония. |

Таким образом, тепловой эффект процесса зависит от концентрации азотной кислоты, взятой для нейтрализации.

Подогрев компонентов (азотной кислоты и газообразного аммиака) улучшает перемешивание системы, ускоряет процесс нейтрализации и повышает концентрацию раствора нитрата аммония.

Упаривание раствора нитрата аммония.В результате нейтрализации образуется водный раствор нитрата аммония. При этом за счет теплового эффекта реакции нейтрализации часть воды испаряется в виде сокового пара. Интенсивность испарения зависит от величины теплового эффекта и температуры процесса. Поэтому концентрация образующегося раствора определяется как концентрацией азотной кислоты, так и температурой.

С ростом концентрации азотной кислоты возрастает концентрация образующегося раствора нитрата аммония и увеличивается масса выделяющегося сокового пара.

Для испарения воды и концентрирования раствора нитрата аммония можно использовать как внешнее тепло, подводимое к системе, так и теплоту нейтрализации, выделяющуюся в самом процессе (рис. 5.1.).

Qподв

Qподв

H2O(пар) NH4NO3 + H2O NH4NO3

H2O(пар) NH4NO3 + H2O NH4NO3

DH реакц

Рисунок 5.1 - Использование тепла при упаривании раствора

Использование теплоты нейтрализации для упаривания раствора позволяет:

- снизить затрату внешнего тепла;

- обеспечить за счет отвода тепла из системы оптимальный температурный режим процесса нейтрализации и избежать опасных перегревов;

- исключить применение сложных охладительных устройств.

При использовании азотной кислоты концентрацией 60 – 65 % и температуре процесса около 70ºС оказывается возможным за счет использования теплоты нейтрализации выпарить основную массу воды, вводимой с азотной кислотой, и получить высококонцентрированный раствор и даже плав нитрата аммония.

В соответствии с принципом использования тепла все существующие варианты технологического процесса производства нитрата аммония делятся на две группы:

1 Без упаривания раствора. Концентрирование раствора осуществляется исключительно за счет теплоты нейтрализации азотной кислоты концентрацией 65%. При этом образуется 96% плав нитрата аммония:

Q = DH; Qподв = 0.

2 С упариванием раствора. Концентрирование раствора осуществляется как за счет частичного использования теплоты нейтрализации, так и за счет подводимого извне тепла:

Q = DH + Qподв.

При этом в зависимости от концентрации азотной кислоты последующее упаривание раствора нитрата аммония может производиться:

- при 58% кислоте в 1-й ступени;

- при 50% кислоте в 2-й ступени.

5.2.3 Технологические системы производства

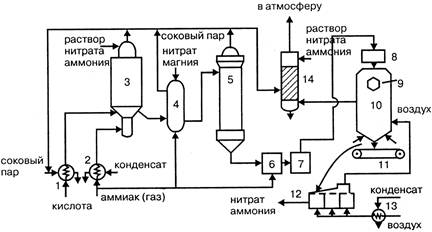

Технологический процесс производства нитрата аммония состоит из следующих основных стадий: нейтрализации азотной кислоты газообразным аммиаком, выпаривание нитрата аммония, кристаллизации и гранулирования плава, охлаждения, классификации и опудривания готового продукта (рис.5.2.).

В настоящее время в связи с освоением производства 58 – 60% азотной кислоты основная масса нитрата аммония производится на установках АС-67, АС-72, АС-72М, мощностью 1360 и 1575 т/сутки с упариванием в одну ступень, а также на установках безупарочного типа (рис.5.3. и 5.4.)

Рисунок 5.2 - Принципиальная схема производства нитрата аммония

Газообразный аммиак из подогревателя 1, обогреваемого конденсатом сокового пара, нагретый до 120 - 160ºС, и азотная кислота из подогревателя 2, обогреваемого соковым паром, при температуре 80 - 90ºС поступают в аппарат ИТН (с использованием теплоты нейтрализации) 3. Для уменьшения потерь аммиака вместе с паром реакцию ведут в избытке кислоты. Раствор нитрата аммония из аппарата ИТН нейтрализуют в донейтрализаторе 4 аммиаком, куда одновременно добавляется кондиционирующая добавка нитрата магния и поступает на упаривание в выпарной аппарат 5. Из него образовавшийся плав нитрата аммония через гидрозатвор-донейтрализатор 6 и сборник плава 7 направляется в напорный бак 8 и из него с помощью виброакустических грануляторов 9 поступает в грануляционную башню 10. В нижнюю часть башни засасывается атмосферный воздух, и подается воздух из аппарата для охлаждения гранул «КС» 12. Образовавшиеся гранулы нитрата аммония из нижней части башни поступают на транспортер 11 и в аппарат кипящего слоя 12 для охлаждения гранул, в который через подогреватель 13 подается сухой воздух. Из аппарата 12 готовый продукт направляется на упаковку. Воздух из верхней части башни 10 поступает в скрубберы 14, орошаемые 20% раствором нитрата аммония, где отмывается от пыли нитрата аммония и выбрасывается в атмосферу. В этих же скрубберах очищаются от непрореагировавшего аммиака и азотной кислоты газы, выходящие из выпарного аппарата и нейтрализатора. Аппарат ИТН, грануляционная башня и комбинированный выпарной аппарат – основные аппараты в технологической схеме АС-72М.

Рисунок 5.3 - Технологическая схема производства АС-72М:

1 – подогреватель аммиака; 2 – подогреватель кислоты; 3 – аппарат ИТН; 4 – донейтрализатор; 5 – выпарной аппарат; 6 – гидрозатвор-донейтрализатор; 7 – сборник плава; 8 – напорный бак; 9 – виброакустический гранулятор; 10 – грануляционная башня; 11 – транспортер; 12 – охладитель гранул «КС»; 13 – подогреватель воздуха; 14 – промывной скруббер

Аппарат ИТНимеет общую высоту 10 м и состоит из двух частей: нижней реакционной и верхней сепарационной. В реакционной части находится перфорированный стакан в который подают азотную кислоту и аммиак. При этом за счет хорошей теплоотдачи реакционной массы стенкам стакана, реакция нейтрализации протекает при температуре, более низкой, чем температура кипения кислоты. Образующийся раствор нитрата аммония закипает, и из него испаряется вода. За счет подъемной силы пара парожидкостная эмульсия выбрасывается из верхней части стакана и проходит через кольцевой зазор между корпусом и стаканом, продолжая упариваться. Затем она поступает в верхнюю сепарационную часть, где раствор, проходя ряд тарелок, отмывается от аммиака раствором нитрата аммония и конденсатом сокового пара. Время пребывания реагентов в реакционной зоне не превышает одной секунды, благодаря чему не происходит термического разложения кислоты и нитрата аммония. За счет использования теплоты нейтрализации в аппарате испаряется большая часть воды и образуется 90% раствор нитрата аммония.

Комбинированный выпарной аппарат высотой 16 м состоит из двух частей. В нижней кожухотрубной части диаметром 3м происходит упаривание раствора, проходящего через трубки, обогреваемые сначала перегретым паром, нагретым до 180ºС воздухом. Верхняя часть аппарата служит для очистки выходящей из аппарата паровоздушной смеси и частичного упаривания поступающего в аппарат раствора нитрата аммония. Из выпарного аппарата выходит плав нитрата аммония концентрацией 99,7% с температурой около 180ºС.

Грануляционная башня имеет прямоугольное сечение 11х8 м2 и высоту около 65 м. Через отверстие в нижней части в башню поступает наружный воздух и воздух из охладителя гранул. Поступающий в верхнюю часть башни плав нитрата аммония диспергируется с помощью трех виброакустических грануляторов, в которых струя плава превращается в капли. При падении капель с высоты около 50 м они затвердевают и превращаются в гранулы. Кристаллизация плава с влажностью 0,2% начинается при 167ºС и заканчивается при 140 ºС. Объем воздуха, подаваемого в башне, составляет в зависимости от времени года 300 – 500 м3/час.

В установках АС – 72М применяется магнезиальная добавка против слеживаемости продукта (нитрат магния). Поэтому операции обработки гранул ПАВ, предусмотренной в схемах АС – 67 и АС – 72, не требуется.

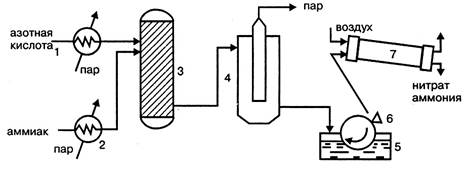

Принципиальными отличиями технологической схемы производства нитрата аммония безупарочным методом (рис. 5.4.) являются: использование более концентрированной азотной кислоты; проведение процесса нейтрализации при повышенном (0,4МПа) давлении; быстрый контакт нагретых компонентов.

В этих условиях на стадии нейтрализации образуется парожидкостная эмульсия, после разделения которой получают плав концентрацией 98,5%, что позволяет исключить отдельную стадию упаривания раствора.

Рисунок 5.4 - Технологическая схема безупарочного метода:

1 – подогреватель азотной кислоты; 2 – подогреватель аммиака; 3 – реактор (нейтрализатор); 4 – сепаратор эмульсии; 5 – барабанный кристаллизатор; 6 – нож; 7 – барабанная сушка.

Нагретые в нагревателях 1 и 2, обогреваемые паром, выходящим из сепаратора, эмульсии 4, азотная кислота и аммиак поступают в нейтрализатор 3, где в результате реакции образуется эмульсия из водного раствора нитрата аммония и водяного пара. Эмульсия разделяется в сепараторе 4 и плав нитрата аммония подается в барабанный кристаллизатор 5, в котором нитрат аммония кристаллизируется на поверхности металлического барабана, охлаждаемого изнутри водой.

Образовавшийся на поверхности барабана слой твердого нитрата аммония толщиной около 1 мм срезается ножом 6 и в виде чешуек поступает для просушивания в барабанную сушилку 7. Подобный продукт в виде чешуек используется для технических целей.

– Конец работы –

Эта тема принадлежит разделу:

Производство минеральных удобрений

Производство минеральных удобрений Агротехническое значение минеральных... Классификация минеральных удобрений...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Производство нитрата аммония

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов