рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Работы, выполняемые на токарных станках

Реферат Курсовая Конспект

Работы, выполняемые на токарных станках

Работы, выполняемые на токарных станках - раздел Образование, Красный железняк или гематит – безводный оксид железа Fe2O3. Гематитовые руды содержат в среднем 51…66%Fe, а чистый гематит – 70%Fe Основные Работы, Выполняемые На Токарных Станках, Представлены На Рис. 11....

Основные работы, выполняемые на токарных станках, представлены на рис. 11.

Работы, выполняемые на токарных станках:

а – наружное гладкое точение: 1 – правым проходным резцом; 2 – левым проходным резцом; 3 – правым проходным отогнутым резцом; 4 – левым проходным отогнутым резцом; 5, 6, 7 – резцами для чистового точения;

б – точение торцовых поверхностей: 1 – с продольной и поперечной подачей; 2, 3 – с поперечной подачей отогнутыми резцами; 4 – с поперечной подачей с применением срезанного центра;

в – отрезание отрезным резцом;

г – растачивание сквозного и глухого отверстия;

д – точение фасонной поверхности призматическим фасонным резцом

Обтачивание наружных цилиндрических поверхностей проводится проходными прямыми или отогнутыми (правыми или левыми) резцами с продольной подачей и подразделяется на черновое, чистовое и тонкое. Заготовки устанавливают и закрепляют в патронах, центрах, в центрах с люнетом. Правильность установки проверяют при помощи рейсмуса или индикатора.

При черновом обтачивании снимают значительный слой металла, поэтому Черновые проходные резцы должны быть жесткими. Их устанавливают выше центров на 0,3…1,2мм, в зависимости от диаметра заготовки. Заданную глубину резания устанавливают отсчетом по лимбу и риске на неподвижной втулке винта поперечной подачи.

Чистовое обтачивание заключается в снятии с поверхности изделия небольшого припуска для придания изделию окончательных размеров, формы и получения заданной шероховатости поверхности. Обтачивают чистовыми прямыми, отогнутыми и широкими резцами с радиусным закруглением вершины R = 3…5мм (чем больше радиус при вершине, тем чище обрабатываемая поверхность).

Для обтачивания заготовок малого диаметра и нежестких валов, когда отношение длины вала к диаметру больше 10, применяют проходные упорные резцы, так как при обработке ими меньше деформация (прогиб) заготовки.

Обработка торцевых поверхностей и уступов осуществляется подрезными резцами с поперечной подачей чаще всего от периферии к центру, а для получения обработанной поверхности с меньшей шероховатостью – от центра к периферии за два прохода.

Подрезание торцов выполняют также проходными упорными или проходными отогнутыми резцами при поперечной подаче. Заготовку закрепляют в кулачковых патронах на планшайбе или в центрах. Торцы подрезают со стороны задней бабки, а выход резца из материала обеспечивается применением срезанного центра или центровым отверстием с предохранительным конусом.

Уступы подрезают как со стороны задней, так и со стороны передней бабки. При закреплении в патроне вылет заготовки должен быть по возможности минимальным.

Обработку галтелей ведут галтельными или проходными резцами, заточенными по соответствующему радиусу, применяя продольную и поперечную подачу.

Проточку канавок осуществляют на предварительно обточенных деталях резцами, режущее лезвие которых имеет размеры и профиль канавки. Используют поперечную подачу. Широкие канавки с прямолинейной поверхностью обрабатывают вначале с поперечной подачей резца, а затем с продольной.

Отрезкой отделяют обработанные изделия или излишки заготовки, а также разделяют прутки и болванки на заготовки отрезными резцами с поперечной подачей. Отрезные резцы устанавливают строго по высоте центров станка и так, чтобы их режущая кромка была в горизонтальной плоскости. Державку прямого отрезного резца устанавливают строго перпендикулярно к оси заготовки. Обработку следует вести при пониженных подаче и скорости резания.

Сверление отверстий выполняют в заготовках, закрепленных в патроне. Сверло устанавливают в пиноль задней бабки и подают вручную вращением маховичка или механически, соединяя заднюю бабку с суппортом. Торец заготовки предварительно подрезают и накернивают или зацентровывают. Отверстие большого диаметра получают путем обработки зенкером и расточным резцом ранее просверленного или имеющегося в заготовке отверстия. Если необходимо получить отверстие высокой точности и шероховатости, то его развертывают. Зенкеры и развертки устанавливают в пиноль задней бабки и подают вручную или механически.

Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами с продольной подачей. Гладкие сквозные отверстия растачивают расточными резцами, у которых главный угол в плане 45…60о, а глухие или ступенчатые цилиндрические отверстия – упорными расточными резцами с главным углом в плане ≥ 90о. После растачивания глухого или ступенчатого отверстия на заданную длину продольную подачу отключают, а включают поперечную подачу и подрезают внутренний торец.

Обработка конических поверхностей на токарных станках возможна несколькими способами в зависимости от угла конусности и длины образующей конической поверхности.

Конические поверхности с любой конусностью и длиной образующей 25…30мм обрабатывают широкими резцами (рис. 12, а). Увеличение длины конической поверхности вызывает вибрацию резца и изделия, в результате ухудшается шероховатость поверхности. Режущее лезвие резца должно быть на 1…3мм длиннее образующей обрабатываемого конуса, а главный угол в плане равен половине угла при вершине конуса. Обрабатывают поверхность с поперечной или продольной подачей резца.

Наружные и внутренние конические поверхности с любым углом конусности, но с ограниченной длиной образующей получают поворотом верхних салазок суппорта (рис.12 б). При точении конической поверхности с повернутыми верхними салазками суппорта сначала определяют угол поворота из формулы:

α = arctg  , (1)

, (1)

где D – больший диаметр конуса, мм;

d – меньший диаметр конуса, мм;

l – длина конуса, мм.

Затем верхние салазки поворачивают на угол α и закрепляют. При этом способе обработки подачу осуществляют вручную, вращая маховичок верхних продольных салазок, ограниченное перемещение которых определяет наибольшую длину образующей конуса. На станке 16К20П имеется механизм автоматической подачи верхних салазок суппорта, используемый при обработке конуса. Механизм по особому заказу может поставляться со станком 16К20. Движение с механизма фартука на винт верхних салазок суппорта передается посредством зубчатых колес:

(см. рис. 2).

(см. рис. 2).

Смещением корпуса задней бабки в поперечном направлении относительно основания (рис.12, в) обтачивают длинные конические поверхности с небольшим углом конуса при вершине (2α ≤ 8о) с продольной подачей резца. Обрабатываемую заготовку устанавливают на шариковые центры. Смещение корпуса задней бабки определяют по формуле:

h =  , (2)

, (2)

где L – длина всей детали, мм;

D – наибольший диаметр конуса, мм;

d – наименьший диаметр конуса, мм;

l – длина конусной части детали, мм.

С помощью копировальной конусной линейки (рис.12, г) обтачивают длинные наружные и внутренние конические поверхности с углом при вершине конуса до 33…40о с продольной подачей резца. При этом гайку ходового винта поперечной подачи отсоединяют от каретки. Призматическую направляющую 2 устанавливают под заданным углом по шкале на корпусе 3 к линии центров станка, а ползун 1 соединяют посредством рычага с поперечными салазками суппорта 4. Угол поворота α направляющей 2 конусной линейки определяют по формуле, служащей для определения угла поворота суппорта.

Обтачивание фасонных поверхностей деталей длиной 30…40мм проводят с поперечной подачей фасонными резцами. Длинные фасонные поверхности обрабатывают с помощью фасонного копира, установленного вместо конусной линейки. При продольной подаче суппорта по фасонному копиру перемещается ползун, жестко связанный с поперечными салазками, и передвигает их в поперечном направлении (гайка ходового винта поперечной подачи отсоединена от каретки). В результате сложения этих движений резец точно копирует фасонную поверхность. В серийном производстве для обработки фасонных поверхностей используют гидрокопировальный суппорт.

Нарезание резьбы на токарно-винторезных станках выполняют метчиками, плашками, резьбовыми резцами и другими инструментами. Форма режущих лезвий резцов определяется профилем и размерами поперечного сечения резьбы.

Резьбовой резец устанавливают на станке в резцедержателе по шаблону, затем настраивают станок.

Нарезание резьбы относится к числу наиболее точных работ, выполняемых на токарно-винторезных станках. При этом осуществляется два согласованных между собой движения: вращение детали и продольная подача суппорта с резцом от ходового винта. Подачу устанавливают в зависимости от шага резьбы переключением рукояток коробки подач.

При нарезании точной резьбы или резьбы с широким шагом, подачу для которых невозможно установить коробкой подач, рассчитывают сменные зубчатые колеса гитары, используя для этого уравнение настройки

icм = , (3)

, (3)

где tp – шаг резьбы, мм;

tx..в – шаг ходового винта, мм;

a, b, c и d – число зубьев сменных колес.

Станки чаще всего снабжаются набором сменных зубчатых колес с числом зубьев, делящимся на 5 (от 20 до 120). В наборе зубчатых колес есть колесо с числом зубьев 127, применяемое при нарезании на станках дюймовой резьбы. Современные токарно-винторезные станки имеют четыре сменных зубчатых колеса, которые при различных зацеплениях в сочетании с использованием коробки подач позволяют нарезать резьбу в широком диапазоне шагов.

При нарезании резьбы различают четную резьбу, шаг которой кратен шагу ходового винта, и нечетную. При нарезании четной резьбы можно включать разъемную гайку в суппорте после каждого прохода и быстро возвращать суппорт в исходное положение вручную, не останавливая станок. При последующем проходе резец автоматически попадает во впадину резьбы, что исключено при нарезании нечетной резьбы, здесь отвод резца в исходное положение связан с реверсированием оборотов шпинделя станка и подачи.

На токарно-винторезных станках полный профиль резьбы нарезают резцом за несколько проходов. После каждого прохода резец может быть установлен на определенную глубину резания двумя способами: перемещением перпендикулярно к оси детали и параллельно его режущей кромке.

Перемещение резца на глубину резания 0,02…0,05мм перпендикулярно к оси обрабатываемой детали позволяет получить чистую поверхность резьбы. Применяют этот способ при нарезании резьбы с шагом до 2мм.

Перемещение резца на глубину резания 0,1…0,2мм параллельно правой режущей кромке дает возможность нарезать резьбу с шагом свыше 2мм. При этом левая сторона впадины резьбы получается чистой, а правая – шероховатой, требующей дополнительной обработки. Перемещение резца осуществляется при помощи верхних салазок суппорта, которые должны быть повернуты на угол, равный половине угла при вершине в плане.

Перемещение резца с положительным передним углом на глубину резания параллельно правой режущей кромке позволяет применять глубину резания 0,3…0,5мм, но чистота поверхностей профиля резьбы получается невысокая. Поэтому данный способ можно использовать лишь для предварительного (чернового) нарезания крупной резьбы.

Наружная резьба на деталях может быть выполнена плашками, которые предварительно закрепляют в воротке, а резьба в отверстиях – метчиками, вставленными в вороток.

Многозаходную резьбу нарезают так же, как и однозаходную, только после получения одной винтовой нитки деталь поворачивают с помощью делительного приспособления на определенный угол, зависящий от числа заходов.

БИЛЕТ №14

1. Объясните аллотропические превращения в металлах, приведя в качестве примера чистое железо; объясните кривую охлаждения чистого железа, его структуры и магнитные свойства, свойство растворять углерод.

Аллотропия металлов (или полиморфизм) – свойство перестраивать решетку при определенных температурах в процессе нагрева и охлаждения — присуща многим металлам (железу, марганцу, никелю, олову, титану, ванадию и др.).

Структура, имеющая ту или иную решетку, называется аллотропической формой или модификацией. Различные модификации обозначают греческими буквами α, β, γ, δ и т. д., причем буквой α обозначают модификацию, существующую при температурах ниже первого аллотропического превращения. Аллотропические превращения сопровождаются отдачей (уменьшением) или поглощением (увеличением) энергии.

К металлам, не претерпевающим аллотропических превращений в твердом состоянии при нагревании и охлаждении, относятся алюминий, магний, медь и др.

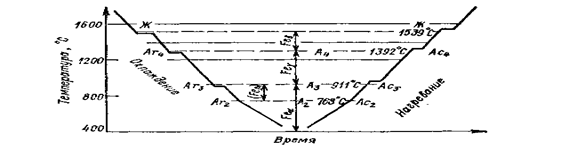

На рис. 2 приведены кривые охлаждения и нагревания чистого железа, равновесная температура плавления и затвердевания которого равна 1539 °С. Наличие критических точек (температура, соответствующая какому-либо превращению в металле) при меньших температурах указывает на аллотропические превращения в железе.

|

Рисунок 2 – Кривые охлаждения и нагревания чистого железа

Критические точки превращений железа обозначают буквой А, индексы 2, 3 и 4 служат для выделения каждого из превращений; индексом 1 обозначают превращения на диаграмме железо-углерод. При нагревании приписывают букву с, а при охлаждении букву r, поскольку температуры превращений при нагреве выше, а при охлаждении ниже равновесных.

При температуре ниже 768оС железо ферромагнитно. При нагревании в точке АС2, называемой точкой Кюри, железо становится парамагнитным; магнитное превращение связано с изменением числа электронов на внешних оболочках атомов. На кривой в точке А2 имеется перегиб, но решетка не перестраивается (магнитное превращение не имеет гистерезиса: АС2 = Аr2) и железо до точки АС3 имеет кристаллическую решетку центрированного куба; эту модификацию называют α-железо. Парамагнитную часть этой модификации – между точками А2 и А3 – называют также β-железо. В точке АС3 α-железо переходит в γ-железо с гранецентрированной решеткой.

В точке АС4 γ-железо переходит в δ - железо, причем кристаллическая решетка вновь перестраивается из гранецентрированной кубической в объемно-центрированную кубическую, поэтому δ-железо называют также высокотемпературной модификацией α-железа.

При охлаждении аллотропические превращения идут в обратной последовательности.

Из перечисленных превращений наибольшее практическое значение имеют превращения в точке А3 как при нагреве (АС3), так и при охлаждении (Аr3). γ-железо способно растворить до 2,14 % углерода при температуре 1147 °С, α-железо - до 0,025 % при 727°С и лишь 0,006 % при О°С. Свойство железа растворять значительное количество углерода используют при термической и химико-термической обработ

Превращение в точке А3 сопровождается изменением объема. Так как плотность кристаллической решетки γ-железа больше плотности решетки α-железа, в точке АС3 объем уменьшается, а в точке Ar3 — увеличивается

2. Приведите примеры марок по ГОСТу сталей с особыми свойствами, укажите их состав и применение.

3. Перечислите типы станков токарной группы и укажите особенности их конструкции и применение.

На заводах тракторного и сельскохозяйственного машиностроения применяют различные станки токарной группы: револьверные, многорезцовые, лобовые, карусельные, полуавтоматы, автоматы и др.

Револьверные станки предназначены для изготовления деталей сложной формы из прутка или штучных заготовок. Револьверные станки по конструкции отличаются от токарно-винторезных тем, что у них вместо задней бабки имеется суппорт с револьверной головкой.

Револьверные станки изготовляют с револьверными головками с вертикальной или горизонтальной осью вращения. В гнездах головки закрепляется необходимый режущий инструмент, который последовательно используется при повороте головки в рабочую позицию. Число позиций у станков с вертикальной осью вращения головки 6…8, а с горизонтальной – до 16. Поворот револьверной головки позволяет быстро перейти от обработки одним инструментом к обработке другим. Выключение подачи в конце рабочего хода производится автоматически от упоров, сменяющихся при каждом повороте револьверной головки.

Использование большого количества разнообразных инструментов, возможность совмещать работу несколькими инструментами, сокращение времени на замену инструмента – все это обеспечивает высокую производительность обработки на револьверных станках.

Многорезцовые токарные станки имеют для закрепления резцов несколько суппортов с самостоятельным движением. На каждом суппорте можно устанавливать несколько резцов, что позволяет одновременно вести обработку нескольких поверхностей.

Эти станки рационально использовать в серийном и массовом производстве.

Лобовые и карусельные станки служат для обработки крупных и тяжелых деталей большого диаметра, но небольшой длины. Лобовые станки по конструкции отличаются от токарно-винторезных более низкой и короткой станиной, большей высотой центров, отсутствием задней бабки. У станков, предназначенных для обработки заготовок большого диаметра, передняя бабка изготовляется отдельно от суппорта станка.

Карусельные станки имеют более широкое применение, так как у них планшайба расположена и вращается в горизонтальной плоскости внизу, что позволяет легко закреплять и выверять заготовки.

Токарные полуавтоматы и автоматы с каждым годом находят все большее применение в машиностроении.

Полуавтоматы – станки, у которых все рабочие движения автоматизированы, а вручную выполняются только пуск и остановка станка, установка заготовки и снятие детали.

Автоматы – станки, на которых после их наладки и настройки все операции выполняются автоматически, без участия рабочего, который лишь загружает материалы (заготовки, прутки).

Токарные полуавтоматы и автоматы подразделяются на одношпиндельные и многошпиндельные, последние имеют от двух до восьми шпинделей и более. Токарные полуавтоматы применяются для обработки главным образом штучных заготовок (поковок, отливок), а на автоматах из прутков проката изготовляют крепежные детали (болты, винты, гайки, втулки, валики и т.д.).

БИЛЕТ №15

1. Назовите и объясните физические, химические и технологические свойства металлов, укажите их практическое значение.

– Конец работы –

Эта тема принадлежит разделу:

Красный железняк или гематит – безводный оксид железа Fe2O3. Гематитовые руды содержат в среднем 51…66%Fe, а чистый гематит – 70%Fe

Перечислите виды железных руд и охарактеризуйте их Объясните процесс прямого восстановления железа из руд... Руда природное минеральное сырье содержащее металлы или их соединения в... В руде содержатся рудный минерал содержащий нужный металл полезные примеси Mn O Cr O TiO вредные примеси...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Работы, выполняемые на токарных станках

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов