рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Дуговая сварка в среде защитных газов

Реферат Курсовая Конспект

Дуговая сварка в среде защитных газов

Дуговая сварка в среде защитных газов - раздел Образование, Красный железняк или гематит – безводный оксид железа Fe2O3. Гематитовые руды содержат в среднем 51…66%Fe, а чистый гематит – 70%Fe Дуговая Сварка В Защитном Газе Характеризуется Тем, Что В Зону Горения Дуги П...

Дуговая сварка в защитном газе характеризуется тем, что в зону горения дуги подается защитный газ, оттесняющий воздух из области сварки и защищающий металл сварочной ванны от вредного воздействия атмосферы. Благодаря этому отпадает потребность в электродных покрытиях и сварочных флюсах. В качестве защитных могут быть использованы инертные газы (аргон и гелий), активные газы (азот, водород, углекислый газ), смеси газов (аргон с углекислым газом и др.).

Для сварки в струе углекислого газа применяют горелки-держатели (рис. 4). Дуга 4 горит между заготовкой 5 и электродной проволокой 1, которая автоматически подается с постоянной скоростью. Подвод тока к проволоке обеспечивается через контактные сапожки 2. Сварка выполняется на переменном или постоянном токе. Углекислый газ в зону сварки подается через сопло 3; к горелке он поступает от баллона. Образующийся при сварке оксид железа раскисляется марганцем и кремнием, которые в повышенном количестве содержатся в электродной проволоке. Сварку в углекислом газе широко применяют для углеродистой стали, заварки дефектов стальных отливок, наплавки и восстановления изношенных деталей.

Сварка в инертных газах применяется для коррозионно-стойких сталей, титана, алюминия, меди, никеля, их сплавов и сплавов магния. Сварка выполняется плавящимся и неплавящимся электродом, постоянным или переменным током. Общая схема установки для сварки плавящимся электродом аналогична установке при сварке в углекислом газе; электродная проволока применяется того же состава, что и основной металл. В качестве неплавящегося электрода используют вольфрамовую проволоку, которую устанавливают в горелку. Для заполнения разделки кромок в зону дуги вводят присадочный металл.

БИЛЕТ №4

1. Расскажите устройство доменной печи и ход доменного процесса, протекающего при выплавке чугуна.

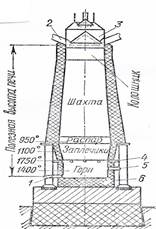

| Доменная печь (рис.1) является печью вертикального (шахтного) типа. Внутри она выложена (футерована) нейтральными огнеупорными материалами (нижняя часть печи – углеродистыми блоками, а верхняя – шамотным кирпичом). Толщина кладки до 2м. Снаружи печь обтянута стальным кожухом толщиной до 40мм. Общая высота доменной печи достигает 80м, а наибольший диаметр 10м и более. У доменной печи выделяют (рис.1) колошник, шахту, распар, заплечики и горн. Через колошниковый затвор в доменную печь загружают шихту. Шахта имеет форму усеченного конуса, расширяющегося книзу, что способствует свободному опусканию шихты по мере плавления. На уровне распара и заплечиков |

| |

| образуется губчатое железо, которое затем науглероживается, плавится и стекает в горн. | Рисунок 1 – Схема доменной печи |

Заплечики от распара суживаются к горну, поэтому твердая шихта удерживается в распаре и шахте.

В горне на лещади 6 накапливается жидкий чугун. Его плотность 6,9г/см3, а плотность шлака 2,5г/см3, поэтому над чугуном находится слой шлака.

| |

Окислительное дутье для горения топлива подается через фурмы 4 под давлением до 500кПа; оно предварительно нагревается в регенеративных печах – воздухонагревателях. Эти же фурмы используют для подачи в печь природного газа и других топливных добавок (мазута, пылевидного топлива). На колошнике находится засыпной аппарат 3 и газоотвод 2 для доменного (колошникового) газа.

Доменная печь работает непрерывно в течение многих лет.

Доменный процесс.

В печи непрерывно движутся: сверху вниз - поток шихты, снизу вверх – поток газов, образующих при горении топлива и реакциях с составляющими шихты. Сущность доменной плавки состоит в восстановлении железа из оксидов в руде, науглероживании железа и ошлаковании пустой породы и золы топлива.

Кислород дутья вступает в реакцию с углеродом кокса:

С + О2 → СО2 + Q (1)

Углекислый газ СО2, поднимаясь вверх, при температуре свыше 1000оС реагирует с углеродом кокса:

СО2 + С → 2СО – Q (2)

Наличие свободного оксида углерода СО и характеризует восстановительную атмосферу в печи. Восстановление железа из оксида протекает по реакциям:

3Fe2O3 + CO → 2Fe3O4 + CO2 + Q (3)

Fe3O4 + CO → 3FeO + CO2 - Q (4)

Fe O + CO → Fe + CO2 + Q (5)

Общий тепловой эффект реакций восстановления оксидов железа оксидом углерода (непрямое восстановление) является положительным. Процесс начинается в шахте печи и заканчивается в заплечиках, где происходит восстановление твердым (сажистым) углеродом (прямое восстановление) с образованием губчатого железа:

Fe O + C → Fe + CO - Q (6)

Восстановленное железо науглероживается при температуре 900…1000оС по реакции:

3Fe + 2CО → Fe3С + CO2 (7)

При более высоких температурах науглероживание происходит сажистым углеродом, проникающим в поры губчатого железа и образующим карбид железа:

3Fe + C → Fe3С (8)

Карбид железа Fe3С, содержащий 6,67% углерода, растворяется в железе, насыщая его углеродом.

Соединения марганца и фосфора из рудных минералов, а также кремния из пустой породы также частично восстанавливаются в области заплечиков углеродом:

MnO + C → Mn + CO – Q; (9)

SiO2 + 2C → Si + 2CO – Q; (10)

Ca3(PO4)2 + 5C → 3CaO +5CO + 2P – Q. (11)

Помимо углерода, в железе одновременно растворяются восстановленные марганец, кремний и фосфор, а также сера из кокса, в результате чего и образуется чугун, который каплями стекает в горн.

Оксид кальция способствует частичному удалению серы из чугуна, так как образуется нерастворимый в металле сульфид кальция СaS, переходящий в шлак:

FeS + CaO + C → Fe + CaS + CO +Q (12)

Вместе с кремнеземом SiO2, глиноземом Al2O3 и другими составляющими пустой породы и коксовой золы оксид кальция образует шлак, который плавится в распаре и заплечиках и стекает в горн. Шлак состоит из оксидов CaO, SiO2, Al2O3, MgO, FeO, CaS.

2. Приведите примеры марок по ГОСТу легированных конструкционных сталей, опишите их свойства и применение в автотракторном и сельскохозяйственном машиностроении.

3. Назовите виды и назначение абразивных материалов и связок, дайте их характеристику. Приведите примеры маркировки абразивных инструментов и расшифруйте их.

Абразивный инструмент – это огромное количество абразивных зерен, соединенных в единый инструмент особым материалом – связкой.

Абразивные инструменты изготавливаются со связанными зернами (шлифовальные круги, головки, сегменты, бруски, шкурки) и в виде несвязанных, свободных зерен (пасты, суспензии, порошки).

Абразивные инструменты характеризуются материалом зерен и их размером, видом связки, твердостью, структурой, формой и размерами.

Процесс изготовления абразивного инструмента состоит из приготовления связки, смешивания абразивной массы, формирования, термической обработки, механической отделки и испытания. Алмазные круги и бруски дополнительно характеризуются концентрацией и маркой алмазов.

Абразивные материалы представляют собой мелкораздробленные минералы естественного или искусственного происхождения, зерна которых обладают высокой твердостью и способностью к резанию (царапанью).

Из естественных абразивов применяют алмаз, редко наждак и корунд.

Широко используются искусственные абразивы: электрокорунд, карборунд, карбид бора, эльбор, синтетический алмаз.

Электрокорунд – кристаллическая окись алюминия А1203, получаемая путем плавки глинозема в электрических печах при температуре 2050оС.

Наибольшее распространение получил электрокорунд нормальный (87…91% А1203) 1А, который выпускается следующих марок: 16А, 15А, 14А, 13А и 12А. Применяется для обработки стальных отливок, поковок и деталей из высокопрочных чугунов.

Электрокорунд белый 2А (до 97 % А1203) выпускают следующих марок: 25А, 24А, 23А и 22А. Используется для обработки азотированных сталей, стекла и для заточки инструмента.

Разработаны и находят все большее применение хромистый электрокорунд 33А и 34А, титанистыйэлектрокорунд 37А и циркониевыйэлектрокорунд 38А.

Монокорунд 4А (до 99% А1203) выпускается следующих марок: 45А, 44А и 43 А.

Зерна монокорунда, хромистого и титанистого электрокорунда обладают большой прочностью, износостойкостью и высокими режущими свойствами. Изготовленные из них шлифовальные круги применяются для обработки закаленных цементуемых и азотированных сталей, а также высоколегированных сталей с низкой теплопроводностью и теплоемкостью.

Карборунд (карбид кремния) – химическое соединение кремния с углеродом (SiC), получаемое при плавке кварцевого песка и кокса в электрических печах при температуре 1900…2000оС.

Зерна карбида кремния имеют заостренную форму и обладают хорошими режущими свойствами, но так как они менее прочны, чем зерна корунда, то для обработки сталей непригоден, а используется для обработки хрупких материалов: чугунов, бронзы, титановых и тугоплавких сплавов, металло - и минералокерамики.

Карбид кремния выпускается двух видов: черный карбид кремния 5С (марки 55С, 54С и 53С) содержит не менее 95% SiC, зеленый карбид кремния 6С (марки 64С и 63С) содержит 98…99% SiC.

Карбид бора – химическое соединение бора с углеродом (B4С), получаемое сплавлением борной кислоты с нефтяным коксом. Карбид бора имеет высокую твердость, большую хрупкость и применяется в виде порошков для доводочных процессов (доводки твердосплавного режущего инструмента) и при ультразвуковой обработке хрупких материалов.

Синтетические алмазы получают в виде мелких кристаллов размером не более 1мм. Синтез алмазов происходит в результате воздействия на графит больших давлений и высоких температур в присутствии металлического катализатора.

Синтетические алмазы в зависимости от прочности делятся на пять марок: низкой прочности – АСО, повышенной прочности – АСР, высокой прочности – АСВ, монокристальные – АСК и АСС.

Синтетические алмазы применяют для обработки твердосплавного инструмента и изделий из оптического стекла, кварца и т. п.

Эльбор (кубический нитрид бора) состоит из 44% бора и 56% азота. Твердость его уступает лишь алмазу, а теплостойкость в 2 раза выше.

Круги из эльбора марок ЛО и ЛП наиболее эффективны при чистовом шлифовании, заточке и доводке инструментов из быстрорежущих сталей.

Связующие вещества (связки)предназначены для скрепления зерен абразивного инструмента и удержания их от преждевременного выкрашивания.

Применяют связки трех видов: неорганические, органические и металлические.

Неорганические связки – керамическая (К), магнезиальная (М) и силикатная (С). Наиболее распространена керамическая связка, состоящая из огнеупорной глины, полевого шпата, талька, жидкого стекла. Инструменты, изготовленные на керамической связке, теплостойки, прочны, обладают химической стойкостью и не боятся влаги.

Органические связки – бакелитовая (Б), глифталевая (Г) и вулканитовая (В). Бакелитовая связка (наиболее распространенная) изготовляется из фенолформальдегидной смолы. Инструмент на бакелитовой связке прочен, эластичен и допускает большие окружные скорости. Однако его химическая и тепловая стойкость невысокая.

Глифталевая связка состоит из глицерина и фталевого ангидрида. Круги на глифталевой связке имеют повышенную упругость и применяются на чистовых и доводочных работах.

Вулканитовая связка изготавливается из каучука с добавкой серы (до 30%) с последующей вулканизацией. Она обладает высокой прочностью и эластичностью. Инструменты на этой связке применяются для отрезных и прорезных операций, а также при тонком шлифовании и полировании.

Металлические связки, состоящие из металлической основы (порошки меди, олова, алюминия и др.) и наполнителя, применяют в алмазных кругах и в кругах из карбида кремния для электроалмазного шлифования.

Металлические связки МИ и МК на медной основе имеют наполнитель карбид кремния и электрокорунд, связка М5 с основой из алюминия и меди, связка Ml с основой из меди и олова.

БИЛЕТ №5

1. Дайте характеристику конечным продуктам доменного производства и укажите области их применения. Укажите основные технико-экономические показатели работы доменной печи.

– Конец работы –

Эта тема принадлежит разделу:

Красный железняк или гематит – безводный оксид железа Fe2O3. Гематитовые руды содержат в среднем 51…66%Fe, а чистый гематит – 70%Fe

Перечислите виды железных руд и охарактеризуйте их Объясните процесс прямого восстановления железа из руд... Руда природное минеральное сырье содержащее металлы или их соединения в... В руде содержатся рудный минерал содержащий нужный металл полезные примеси Mn O Cr O TiO вредные примеси...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Дуговая сварка в среде защитных газов

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов